一种铜铁双相合金EBSD分析用样品的制备方法

一种铜铁双相合金ebsd分析用样品的制备方法

技术领域

1.本发明涉及ebsd制样的技术领域,更具体地,涉及一种铜铁双相合金ebsd分析用样品的制备方法。

背景技术:

2.近年来,由于铜铁合金具有优良的电磁屏蔽性能、较高的强度和导电性能以及低原料成本等优点、铜铁合金的研究越来越受到重视以及其应用范围越来越广。日本、韩国已率先将高强高导铜铁材料应用于航空航天、军事领域用电磁屏蔽罩、电磁屏蔽线、吸波屏蔽涂料,交通领域用铁路接触网、制动器、高速电机等,电气电子领域用大功率散热板、连接器、通讯控制线等高端铜合金产品上,显现出优秀的材料特性(电导率>50%iacs、抗拉强度400~650mpa、在1g

‑

1.5ghz频率范围内电磁波屏蔽>80db)。但由于技术保密原因,目前国内高铁含量(≥5wt.%,此时为双相合金)的高强高导铜铁材料产业化生产尚为空白,高强高导铜铁材料应用的瓶颈将制约我国在高端装备制造应用领域的开发。铜铁双相合金的产业化生产离不开相应的基础研究,目前,关于铜铁双相合金的基础研究集中在第二相强化等方面,这涉及到sem和tem表征,描述了第二相(特指α

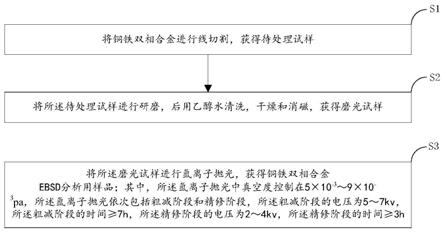

‑

fe相)的种类和体积分数等对强化和硬化的影响。此外,晶体取向也会显著影响铜铁双相合金的强度、硬度、导电率及电磁屏蔽等性能,而很少有针对铜铁双相合金晶体取向的研究,这和铜铁双相合金的ebsd制样困难有关。

3.现有技术中,通常采用ebsd技术对晶体取向进行研究。ebsd技术,全称为电子背散射衍射(electron backscattered diffraction,是装配在sem上的电子背散射花样晶体微区取向和晶体结构的分析技术,并已在材料微观组织结构及微织构表征中广泛应用。ebsd的主要特点是在保留扫描电子显微镜的常规特点的同时进行空间分辨率亚微米级的衍射。ebsd改变了以往织构分析的方法,并形成了全新的科学领域,称为“显微织构”——将显微组织和晶体学分析相结合。ebsd技术已经能够实现全自动采集微区取向信息,样品制备较简单,数据采集速度快(能达到约36万点/h甚至更快),分辨率高(空间分辨率和角分辨率能分别达到0.1m和0.5m),为快速定量统计研究材料的微观组织结构和织构奠定了基础,已成为材料研究中一种有效的分析手段。相比于sem,ebsd具有分析晶体取向信息的功能;相比于tem,ebsd具有分析区域广,分析速度快,成本低的优点。目前,针对传统的单相铜合金,机械抛光、震动抛光、化学腐蚀以及电解抛光等方法可以成功制备出ebsd样品。

4.然而,现有技术中ebsd制样方法用于铜铁双相合金制样有如下缺陷:对于铜铁双相合金,(铁含量高于5%),这些传统的ebsd制样方法都不能成功制备出合格的ebsd样品,只能标定出铜基体相,而不能同时标定出铁相,所制备的试样标定率极低。因此急需开发一种铜铁双相合金ebsd分析用样品的制备方法,以解决上述技术问题。

技术实现要素:

5.针对现有技术所存在的技术问题,本发明提供了一种铜铁双相合金ebsd分析用样

品的制备方法,能同时标定出铁相和铜基体相,所制备的试样标定率高达90~99%。

6.本发明采用如下技术方案:

7.一种铜铁双相合金ebsd分析用样品的制备方法,所述方法包括:

8.将铜铁双相合金进行线切割,获得待处理试样;

9.将所述待处理试样进行研磨,后用乙醇清洗,干燥和消磁,获得磨光试样;

10.将所述磨光试样进行氩离子抛光,铜铁双相合金ebsd分析用样品;其中,所述氩离子抛光中真空度控制在5

×

10

‑3~9

×

10

‑3pa,所述氩离子抛光依次包括粗减阶段和精修阶段,所述粗减阶段的电压为5~7kv,所述粗减阶段的时间≥7h,所述精修阶段的电压为2~4kv,所述精修阶段的时间≥3h。

11.本发明通过将磨光试样进行氩离子抛光,且所述氩离子抛光中真空度控制在5

×

10

‑3~9

×

10

‑3pa,所述氩离子抛光依次包括粗减阶段和精修阶段,所述粗减阶段的电压为5~7kv,所述粗减阶段的时间≥7h,所述精修阶段的电压为2~4kv,所述精修阶段的时间≥3h。本技术中氩离子抛光的原理就是氩气在电场的作用下变成氩离子,轰击到试样表面,把试样表面的原子逐个溅射出来,获得表面无应力层的铜铁双相合金ebsd分析用试样;本技术人经过试验发现粗减阶段和精修阶段可以成功制样且标定率高,这是由于对金属材料的表面进行氩离子抛光处理后,高速的氩离子可有效去除金属表面的应力层和氧化层。

12.在上述技术方案中,所述氩离子抛光中真空度控制在5

×

10

‑3~9

×

10

‑3pa的原因为经济有效,真空度若小于9

×

10

‑3pa,有空气干扰氩离子的且有可能会氧化试样表面的不利影响;真空度若大于5

×

10

‑3pa,有实验效率低的不利影响;

13.在上述技术方案中,氩离子抛光过程分成粗减阶段和精修阶段进行控制的原因为:粗剪阶段主要是先把表面一层切掉,提高氩离子的穿透深度,效率高,但是表面粗糙,而精修阶段的电压小,可将粗糙的部位修平。若始终采用5~7kv的电压,有粗剪电压高,速度快,但使得试样表面粗糙的不利影响;

14.在上述技术方案中,所述粗减阶段的电压若小于5kv有氩离子的穿透深度低,效率低的不利影响,若大于7kv有试样表面粗糙不利影响,粗减阶段的时间若少于7h,会导致标定率极低;

15.在上述技术方案中,所述精修阶段的电压若小于2kv有不能有效修平试样表面的不利影响,若大于4kv有试样表面粗糙的不利影响;精修阶段的时间不可少于3h,否则无法进行正常标定。

16.优选地,在上述技术方案中,,所述氩离子抛光中真空度控制在6

×

10

‑3~8

×

10

‑3pa,所述粗减阶段的电压为5.5~6.5kv,所述精修阶段的电压为2.5~3.5kv。所述氩离子抛光条件为本技术人通过实验研究发现的较佳参数,该参数下所制备的试样标定率高达90%以上。

17.更为优选地,在上述技术方案中,所述氩离子抛光中真空度控制在7

×

10

‑3pa,所述粗减阶段的电压为6kv,所述精修阶段的电压为3kv。所述氩离子抛光条件为本技术人通过实验研究发现的最佳参数,该参数下所制备的试样标定率高达100%。

18.优选地,所述氩气离子束与所述磨光试样表面所成的角度控制在85~95

°

。实验证明氩离子垂直轰击样品表面的效果好,具体体现在:氩离子的轰击角度垂直于试样表面,氩离子的穿透深度高,渗透轰击的效率高,因此所述氩气离子束与所述磨光试样表面所成的

角度控制在85~95

°

。在本发明的具体实施方式中,所述氩气离子束与所述磨光试样表面所成的角度为90

°

。

19.具体地,在上述技术方案中,所述氩离子抛光采用纯度>99.9%的氩气离子束,所述氩气离子束流量为0.1~0.15sccm。

20.采用纯度>99.9%的氩气的原因为,当纯度低于该值时,有氧气渗入,会影响氩离子和造成试样表面氧化的风险。

21.所述范围的氩气流量为0.1~0.15sccm的原因;流量过小有不能有效轰击试样表面的不利影响;流量过大有造成氩气浪费的不利影响;

22.在本发明的一个优选实施方式中,所述研磨中,依次使用400目、600目、1000目和1500目的sic砂纸进行多次研磨;且相邻两次研磨之间,用水清洗所述sic砂纸和所述待处理试样,并将所述待处理试样沿同一方向旋转90

°

。

23.所述依次使用400目、600目、1000目和1500目的sic砂纸进行多次研磨具有可有效覆盖前一次研磨划痕且效率高的优点;

24.在本发明的具体实施方式中,所述研磨中,依次使用400目、600目、1000目和1500目的sic砂纸进行多次研磨;且相邻两次研磨之间,用水清洗所述sic砂纸和所述待处理试样,并将所述待处理试样沿同一方向旋转90

°

。该实施方式中,研磨过程中使用自来水冲洗砂纸及样品,在换下一道砂纸时应清洁试样,可降低将上道较粗的砂粒带到细砂纸上,同时将原来研磨的方向改变90

°

,目的在于将上一号的砂纸留下的划痕磨掉。

25.在本发明的具体实施方式中,由于铜铁双相合金中的铜基体相质地较软,研磨时需均匀用力,着力不可太重,切记顺序使用的两种砂纸的粒度不能相差太大,如若相差太大,则后续的研磨不能有效清除上一道次研磨划痕。

26.在本发明的具体实施方式中,所述使用400目、600目、1000目和1500目的sic砂纸进行研磨的时间分别为2~5min。在其他实施方式中也可采用其他研磨时间。

27.在本发明的一个优选实施方式中,所述待处理试样的长度≤4mm,宽度≤4mm,厚度≤2mm。这样加工是为了加工成方便持拿的试样且有利于后续置于离子轰击设备内部的试样台,因此需要确保试样的长度和宽度不大于4mm,厚度不大于2mm。

28.在本发明的一个优选实施方式中,所述氩离子抛光的温度为室温(20~30℃),也可以在液氮冷却条件下进行。所述氩离子抛光在20~30℃的常温下进行时能够满足后续的ebsd实验要求,而液氮冷却条件下进行时,会降低实验效率和提高实验成本,粗减和精修温度都在常温下进行,无需使用液氮冷却,步骤简单,成本低。

29.在本发明的一个优选实施方式中,所述乙醇的质量分数为97%,为工业乙醇;在其他实施方式中所述乙醇的质量分数可以为97%

±

2%。

30.在本发明的一个优选实施方式中,所述干燥采用吹风机的冷风吹干。采用冷风吹干的原因是尽可能快速的将试样表面的乙醇吹干,不留乙醇水渍,同时避免使用热风,避免试样表面氧化。

31.在本发明的一个可选实施方式中,所述铜铁双相合金合金包括不同fe含量的cu

‑

5fe合金、cu

‑

10fe合金和cu

‑

14fe合金中一种。

32.与现有技术相比,本发明的有益效果为:

33.1、本发明提供的一种铜铁双相合金ebsd分析用样品的制备方法,通过氩离子抛

光,申请人经过试验发现氩离子抛光中真空度控制在5

×

10

‑3~9

×

10

‑3pa,且分成粗减阶段和精修阶段,所述粗减阶段的电压为5~7kv,所述粗减阶段的时间≥7h,所述精修阶段的电压为2~4kv,所述精修阶段的时间≥3h,能够使得所制备的试样可通过ebsd技术同时标定出cu基体相和fe相,标定率高达90~99%;该制样方法也可标定出大轧制变形量的高铁含量铜铁双相合金,而传统的电解抛光和机械抛光等方法所制备的试样标定率极低;

34.2、本发明提供的一种铜铁双相合金ebsd分析用样品的制备方法,通过初步研磨后,无需进行机械抛光,也无需进行化学腐蚀,将研磨后的试样放入氩离子抛光设备进行抛光后,也无需实验人员在设备旁一直盯着,实验时间到了之后可自动停止实验,且该制样过程流程短;

35.3、本发明提供的一种铜铁双相合金ebsd分析用样品的制备方法,通过本发明的氩离子抛光,制样过程无需用到强酸、强碱等化学试剂,故不存在强酸等化学试剂的污染问题。

附图说明

36.图1为本发明实施例提供的一种铜铁双相合金ebsd分析用样品的制备方法的流程图;

37.图2为本发明对比例1所得铸态cu

‑

10fe的ebsd相图;

38.图3为本发明实施例1所得铸态cu

‑

10fe的ebsd相图;

39.图4为本发明实施例2所得的经过95.7%超大变形量的冷轧态cu

‑

14fe的ebsd相图。

具体实施方式

40.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

41.以下各实施例,仅用于说明本发明,但不止用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

42.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

43.在本发明实施例中,所使用的原料均为常规市售产品。

44.实施例1

45.本发明实施例提供了一种铜铁双相合金ebsd分析用样品的制备方法,如图1所示,所述方法包括:

46.s1、将铜铁双相合金进行线切割,获得待处理试样;具体地,选用铸态的cu

‑

10fe双相合金为实施例1的合金,确保试样的长度和宽度不大于4mm,厚度不大于2mm,注意试样的ebsd标定方向。

47.s2、将所述待处理试样进行研磨,后用乙醇水溶液清洗,干燥和消磁,获得磨光试样;具体地,依次使用400目、600目、1000目和1500目的sic砂纸进行手动研磨,研磨过程中

使用自来水冲洗砂纸及样品。在换下一道砂纸时应清洁试样,可降低将上道较粗的砂粒带到细砂纸上的概率,同时将原来研磨的方向改变90

°

。由于铜铁双相合金中的铜基体相质地较软,研磨时需均匀用力,着力不可太重,切记顺序使用的两种砂纸的粒度相差太大。将研磨好的试样用酒精冲洗,随后用电吹风的冷风吹干,并使用消磁器对试样进行消磁。

48.s3、将所述磨光试样进行氩离子抛光,获得铜铁双相合金ebsd分析用样品;具体地,使用jeol ib

‑

19530cp氩离子抛光设备对试样表面进行轰击,安装好试样,抽真空至7

×

10

‑3pa,粗减电压6kv,粗减时间≥7h;然后进行精修,精修电压3kv,精修时间为3h粗减和精修温度都在常温下进行,无需使用液氮冷却,所用的离子束都为氩离子;所述氩气离子束与所述磨光试样表面所成的角度控制在90

°

。氩离子抛光结束后,可取出试样,放入电镜设备里面进行ebsd标定。

49.实施例2

50.本发明实施例提供了一种铜铁双相合金ebsd分析用样品的制备方法,如图1所示,所述方法包括:

51.s1、将铜铁双相合金进行线切割,获得待处理试样;具体地,选用经过95.7%超大变形量的冷轧态的cu

‑

14fe双相合金,确保试样的长度和宽度不大于4mm,厚度不大于2mm,注意试样的ebsd标定方向。

52.s2、将所述待处理试样进行研磨,后用乙醇水溶液清洗,干燥和消磁,获得磨光试样;具体地,依次使用400目、600目、1000目和1500目的sic砂纸进行手动研磨,研磨过程中使用自来水冲洗砂纸及样品。在换下一道砂纸时应清洁试样,可降低将上道较粗的砂粒带到细砂纸上,同时将原来研磨的方向改变90

°

。由于铜铁双相合金中的铜基体相质地较软,研磨时需均匀用力,着力不可太重,切记顺序使用的两种砂纸的粒度相差太大。将研磨好的试样用酒精冲洗,随后用电吹风的冷风吹干,并使用消磁器对试样进行消磁。

53.s3、将所述磨光试样进行氩离子抛光,获得铜铁双相合金ebsd分析用样品;具体地,使用jeol ib

‑

19530cp氩离子抛光设备对试样表面进行轰击,安装好试样,抽真空至7

×

10

‑3pa,粗减电压6kv,粗减时间≥7h;然后进行精修,精修电压3kv,精修时间为3h粗减和精修温度都在常温下进行,无需使用液氮冷却,所用的离子束都为氩离子;所述氩气离子束与所述磨光试样表面所成的角度控制在85

°

。氩离子抛光结束后,可取出试样,放入电镜设备里面进行ebsd标定。

54.实施例3

55.本发明实施例提供了一种*铜铁双相合金ebsd分析用样品的制备方法,如图1所示,所述方法包括:

56.s1、将铜铁双相合金进行线切割,获得待处理试样;具体地,选用cu

‑

5fe双相合金,确保试样的长度和宽度不大于4mm,厚度不大于2mm,注意试样的ebsd标定方向。

57.s2、将所述待处理试样进行研磨,后用乙醇水溶液清洗,干燥和消磁,获得磨光试样;具体地,依次使用400目、600目、1000目和1500目的sic砂纸进行手动研磨,研磨过程中使用自来水冲洗砂纸及样品。在换下一道砂纸时应清洁试样,可降低将上道较粗的砂粒带到细砂纸上,同时将原来研磨的方向改变90

°

。由于铜铁双相合金中的铜基体相质地较软,研磨时需均匀用力,着力不可太重,切记顺序使用的两种砂纸的粒度相差太大。将研磨好的试样用酒精冲洗,随后用电吹风的冷风吹干,并使用消磁器对试样进行消磁。

58.s3、将所述磨光试样进行氩离子抛光,获得铜铁双相合金ebsd分析用样品;具体地,使用jeol ib

‑

19530cp氩离子抛光设备对试样表面进行轰击,安装好试样,抽真空至7

×

10

‑3pa,粗减电压6kv,粗减时间≥7h;然后进行精修,精修电压3kv,精修时间为3h粗减和精修温度都在常温下进行,无需使用液氮冷却,所用的离子束都为氩离子;所述氩气离子束与所述磨光试样表面所成的角度控制在95

°

。氩离子抛光结束后,可取出试样,放入电镜设备里面进行ebsd标定。

59.实施例4

60.该实施例中,所述氩离子抛光中真空度控制在6

×

10

‑3,所述粗减阶段的电压为5.5kv,所述精修阶段的电压为2.5kv;其他步骤均同实施例1。

61.实施例5

62.该实施例中,所述氩离子抛光中真空度控制在8

×

10

‑3,所述粗减阶段的电压为6.5kv,所述精修阶段的电压为3.5kv;其他步骤均同实施例1。

63.实施例6

64.该实施例中,所述氩离子抛光中真空度控制在5

×

10

‑3,所述粗减阶段的电压为5kv,所述精修阶段的电压为2kv;其他步骤均同实施例1。

65.实施例7

66.该实施例中,所述氩离子抛光中真空度控制在9

×

10

‑3,所述粗减阶段的电压为7kv,所述精修阶段的电压为4kv;其他步骤均同实施例1。

67.对比例1

68.该对比例采用电解抛光方式,具体步骤为:

69.将铸态的cu

‑

10fe双相合金进行线切割,确保试样的长度和宽度不大于4mm,厚度不大于2mm,注意试样的ebsd标定方向,长的方向和x轴方向平行。

70.依次使用400目、600目、1000目和1500目的sic砂纸进行手动研磨,研磨过程中使用自来水冲洗砂纸及样品。在换下一道砂纸时应清洁试样,可降低将上道较粗的砂粒带到细砂纸上,同时将原来研磨的方向改变90

°

。由于铜铁双相合金中的铜基体相质地较软,研磨时需均匀用力,着力不可太重,切记顺序使用的两种砂纸的粒度相差太大。将研磨好的试样用酒精冲洗,随后用电吹风的冷风吹干,并使用消磁器对试样进行消磁。

71.电解抛光时以消磁后的铸态cu

‑

10fe合金为阳极,以不锈钢片为阴极,所用电解抛光液为85%的磷酸+15%的去离子水混合液,电解抛光参数为电压2.1v,常温,抛光时间为8min。

72.电解抛光结束后,可取出试样,迅速用酒精冲洗,并立即用冷风吹干,放入电镜设备里面进行ebsd标定。

73.对比例2

74.该对比例中,所述氩离子抛光中不分成粗减阶段和精修阶段,所述氩离子抛光整个过程中的电压均为6kv;其他步骤均同实施例1。

75.对比例3

76.该对比例中,所述氩离子抛光中所述粗减阶段的电压为3kv,所述粗减阶段的时间为5h;其他步骤均同实施例1。

77.对比例4

78.该对比例中,所述氩离子抛光中所述粗减阶段的电压为9kv;其他步骤均同实施例1。

79.对比例5

80.该对比例中,所述氩离子抛光中所述精修阶段的电压为1kv;其他步骤均同实施例1。

81.对比例6

82.该对比例中,所述氩离子抛光中所述精修阶段的电压为6kv;其他步骤均同实施例1。

83.对比例7

84.该对比例中,所述氩离子抛光中所述氩气离子束与所述磨光试样表面所成的角度控制在9

°

;其他步骤均同实施例1。

85.实验例1

86.将实施例1

‑

实施例7和对比例1

‑

对比例6的试样放入电镜设备里面进行ebsd标,标定率统计如表1所示。

87.表1

[0088][0089]

[0090]

注:表1中标定率对应的实验效果进行评价,按从好到差的程度依次为:很好、较好、稍差、较差、很差。

[0091]

由表1的数据,可知:

[0092]

对比例1中,采用电解抛光方式,结果未能标定出的fe相;对比例1所得铸态cu

‑

10fe的ebsd相图如图2所示,图2中大量的黑色区域为未能标定出的fe相,影响实验结果;

[0093]

对比例2中,所述氩离子抛光中不分成粗减阶段和精修阶段,所述氩离子抛光整个过程中的电压均为6kv;存在试样表面不平整,标定效果较差的缺点;

[0094]

对比例3中,所述氩离子抛光中所述粗减阶段的电压为3kv(小于本发明实施例5~7kv的范围),所述粗减阶段的时间为5h(小于本发明实施例≥7h的范围);存在氩离子的穿透深度低,标定效果很差的缺点;

[0095]

对比例4中,所述氩离子抛光中所述粗减阶段的电压为9kv,大于本发明实施例5~7kv的范围,存在氩离子穿透的深度深,不平整,标定效果较差的缺点;

[0096]

对比例5中,所述氩离子抛光中所述精修阶段的电压为1kv,小于本发明实施例2~4kv的范围;存在不能修复粗剪后试样表面凹凸不平的缺点;

[0097]

对比例6中,所述氩离子抛光中所述精修阶段的电压为6kv;大于本发明实施例2~4kv的范围,存在试样表面不平整,标定效果较差的缺点;

[0098]

对比例7中,所述氩离子抛光中所述氩气离子束与所述磨光试样表面所成的角度控制在9

°

,小于本发明实施例85~95

°

的范围,存在氩离子的穿透深度低,标定率低的缺点;

[0099]

实施例1

‑

实施例7中,能同时标定出铁相和铜基体相,所制备的试样标定率高达90~99%。实施1

‑

3试样标定率较高,为较优实施例;实施例1

‑

实施例3试样标定率最高,为最优实施例;

[0100]

本发明实施例1所得铸态cu

‑

10fe的ebsd相图如图3所示,图3中大量的红黑色区域为标定出的fe相,可明显观察出fe相的分布和大小等信息;

[0101]

本发明实施例2所得经过95.7%超大变形量的冷轧态cu

‑

14fe的ebsd相图如图4所示,图4中大量的红黑色区域为标定出的fe相。

[0102]

与对比例1相比可知,对于常规的电解抛光无法成功制备ebsd样品的铸态cu

‑

10fe,本技术实施例的抛光法可轻松制备铸态cu

‑

10fe。相对于cu

‑

10fe合金,使用该ebsd制样方法,无论是对于铁含量更高还是经过95.7%超大变形量的冷轧态的cu

‑

14fe,都可以很清晰的同时标定出铜基体相和铁相,可明显看出铁相的分布,体积分数和取向等重要信息。

[0103]

与对比例2

‑

对比例6相比可知,本发明的种铜铁双相合金ebsd分析用样品的制备方法中,氩离子抛光中真空度控制在5

×

10

‑3~9

×

10

‑3pa,且分成粗减阶段和精修阶段,所述粗减阶段的电压为5~7kv,所述粗减阶段的时间≥7h,所述精修阶段的电压为2~4kv,所述精修阶段的时间≥3h,这些参数缺一不可,共同使得标定出铁相和铜基体相,所制备的试样标定率高达94~99%。

[0104]

综上可知,本技术涉及的抛光法可标定出常规方法无法成功制备的cu

‑

fe双相合金的ebsd样品,同时也能解决超大变形量条件下无法成功制备cu

‑

fe双相合金ebsd试样的问题,可为铜铁合金的基础及产业化研究提供重要保障。

[0105]

在此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并

非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1