一种钢纤维混凝土流动性表征的测试装置及其测试方法

1.本发明涉及混凝土材料技术领域,特别是涉及一种钢纤维混凝土流动性测试装置、表征方式及测试方法。

背景技术:

2.新拌混凝土的流动性是表征钢纤维混凝土施工和易性的一个重要参数,目前使用最广泛的表征方式都是用坍落度表征,但是在测试坍落度的时候会由于一些缺点,从而影响测试的准确性:1、材料装入坍落度筒插捣的过程中,由于插捣程度不同,会影响混凝土密度,进而影响坍落度;2、在振捣的过程中会破坏纤维在混凝土内部随机分布的状态,测试得到的坍落度不能准确表示随机分布钢纤维的混凝土;3、坍落度测试过程中,找到混凝土坍落后的最高点很困难,测量最高点坍落度到筒顶面的距离存在一定的误差。因此设计一种能够避免人为因素影响,并能准确测试新拌混凝土流动性的测试方法和测试装置显得尤为重要。

技术实现要素:

3.本发明的目的在于针对上述现有技术中的缺陷,提供一种利用钢纤维混凝土单位正压力下的剪切力数据拟合曲线斜率来表征钢纤维混凝土的流动性,能够减少外界因素的干扰,提高钢纤维混凝土流动性的测试精度。

4.为了实现上述的目的,本发明一方面提供一种钢纤维混凝土流动性表征的测试装置,所述装置包括底环、剪切环、承压板、精密压力计ⅰ和精密压力计ⅱ;所述底环一侧封闭,一侧开口,开口向上放置在地面上,所述剪切环上下两侧均开口,位于底环上方,所述承压板位于剪切环上方,所述精密压力计ⅰ与承压板的顶部中心垂直连接,所述精密压力计ⅱ与剪切环的侧壁水平连接。

5.上述技术方案中,进一步地,所述底环的内径为80

‑

130mm:剪切环的内径为 50

‑

100mm,承压板的直径为40

‑

90mm;所述底环的内径>剪切环的内径>承压板的直径。

6.上述技术方案中,进一步地,所述精密压力计ⅰ、精密压力计ⅱ均为推拉力计。

7.上述技术方案中,进一步地,所述精密压力计ⅰ的精度不低于0.1,所述精密压力计ⅱ的精度不低于0.001。

8.上述技术方案中,进一步地,所述位于剪切环的侧壁由下向上1/4处。

9.本发明另一方面一种钢纤维混凝土流动性的方法,所述方法包括以下步骤:

10.步骤一,将刚搅拌完成的钢纤维混凝土装填于底环内;

11.步骤二,将剪切环安装在混凝土上方,并在剪切环内装入待测钢纤维混凝土;

12.步骤三,将承压板放置于剪切环内的混凝土上方;

13.步骤四,对承压板进行施压,分别记录精密压力计ⅰ、精密压力计ⅱ测试的压力值;

14.步骤五,通过计算单位正压力下的剪切力拟合曲线斜率来表征混凝土的流动性。

15.上述技术方案中,进一步地,所述步骤一中底环内混凝土的装填高度高于底环的

高度3

‑

5mm。

16.上述技术方案中,进一步地,所述步骤二中剪切环内混凝土填装高度高于剪切环的高度3

‑

5mm。

17.本发明的有益效果为:

18.本发明的测试装置与现有技术相比,通过单位正应力下的剪应力数据拟合曲线斜率表征钢纤维混泥土的流动性,避免了由于振捣时带来的不利影响,保证了钢纤维混凝土内部钢纤维骨架的准确性;两个精密压力计上的压力可以直接读取,避免了混凝土坍落度读取时带来的误差。

附图说明

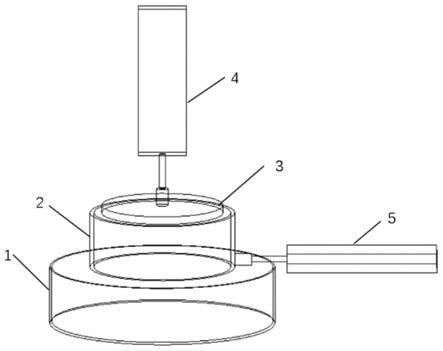

19.图1为本发明测试装置的结构示意图;

20.图2为本发明测试装置(主视图)的结构示意图;

21.图3为本发明测试装置(左视图)的结构示意图;

22.图4为本发明测试装置(俯视图)的结构示意图;

23.图5为sf

‑

0正压力

‑

剪切力数据拟合图;

24.图6为sf

‑

4正压力

‑

剪切力数据拟合图;

25.图7为sf

‑

8正压力

‑

剪切力数据拟合图;

26.图8为sf

‑

12正压力

‑

剪切力数据拟合图;

27.图9为钢纤维掺量与拟合斜率关系图;

28.图10为钢纤维掺量与坍落度关系图;

29.其中:1.底环;2.剪切环;3.承压板;4.精密压力计ⅰ;5.精密压力计ⅱ。

具体实施方式

30.一种钢纤维混凝土流动性表征的测试装置,结构如图1

‑

4,包括底环1、剪切环2、承压板3、精密压力计ⅰ4和精密压力计ⅱ5;底环1的内径为115mm,厚度为2mm,高为28mm,底环1一侧封闭,一侧开口,开口向上放置在地面上;剪切环2的内径为76mm,厚度为2mm,高为30mm,剪切环2上下两侧均开口,位于底环1上方;承压板3直径为65mm,厚度为4mm,位于剪切环2上方;精密压力计ⅰ4与承压板 3的顶部中心垂直连接,用于测试正压力,精度不低于0.1;精密压力计ⅱ5位于剪切环2的侧壁由下向上1/4处,用于测试剪切力,精度不低于0.001。

31.上述测试装置用于测试钢纤维混凝土流动性的方法,具体步骤包括:

32.步骤一,将刚搅拌完成的钢纤维混凝土装填于底环1内,底环1内混凝土的装填高度高于底环1的高度3mm;

33.步骤二,将剪切环2安装在混凝土上方,并在剪切环2内装入待测钢纤维混凝土,剪切环2内混凝土填装高度高于剪切环2的高度4mm;

34.步骤三,将承压板3放置于剪切环2内的混凝土上方;

35.步骤四,对承压板3进行施压,分别记录精密压力计ⅰ4测试的正压力值和精密压力计ⅱ5测试的剪切力值;

36.步骤五,通过计算单位正压力下的剪切力拟合曲线斜率来表征混凝土的流动性。

37.采用c80钢纤维混凝土,水胶比为0.2,纤维掺量为0、0.5、1、1.5%,分别记为 sf

‑

0、sf

‑

4、sf

‑

8、sf

‑

12。使用本发明测试装置测试数据如表1所示:

38.表1

[0039][0040][0041]

对不同纤维掺量钢纤维混凝土正压力

‑

剪切力进行拟合,拟合结果如图5

‑

8所示,可以看出,随着钢纤维掺量的增加,sf

‑

0、sf

‑

4、sf

‑

8、sf

‑

12正压力与剪切力数据拟合斜率分别为14.28201、20.92103、24.83378、31.55175,由图9可以看出,随着钢纤维掺量的增加,混凝土流动性降低。这是由于随着钢纤维掺量的增加,纤维在混凝土内部形成相对稳定的骨架,纤维表面会存在一层水膜,从而导致混凝土流动性逐渐降低,欲使得混凝土产生相应剪切力则需要更大的正压力。

[0042]

使用坍落度筒插捣方式进行测试,测试结果如表2所示,

[0043]

表2

[0044]

试验编号sf

‑

0sf

‑

4sf

‑

8sf

‑

12坍落度(cm)18.716.814.58.8

[0045]

由图10可以看出,随着钢纤维掺量的增加,坍落度分别为18.7cm、16.8cm、14.5cm、 8.8cm,流动性降低,纤维掺量为1.5%时,混凝土在拌合过程中表现的比较“干”,在成型过程中,振捣出浆较少。

[0046]

由此可见,本发明的测试方法与现有技术的坍落度筒插捣方法对于不同钢纤维掺量对应的流动性测试结果基本一致,本发明测试方法是可行的,本发明通过单位正应力下的剪应力数据拟合曲线斜率表征钢纤维混泥土的流动性,避免了由于振捣时带来的不利影响,保证了钢纤维混凝土内部钢纤维骨架的准确性;两个精密压力计上的压力可以直接读取,避免了混凝土坍落度读取时带来的误差。

[0047]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更改或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1