一种电能表计量故障分析系统及分析方法与流程

1.本发明涉及电能表现场测量及用电稽查技术领域,具体为一种电能表计量故障分析系统及分析方法。

背景技术:

2.电能表接线错误最终影响电能表的计量,解决电能表接线问题也是重中之重。三相电能表接线较复杂,由其是互感器式三相电能表接线错误的情况更复杂,故障点也会更多,排查难度也更大,为提升电能表装接线现场故障排查效率,结合现场实际工作需求,通过信息化手段,提升错接线研判效率,确保现场工作质量。

技术实现要素:

1.本发明所要解决的技术问题总的来说是提供一种电能表计量故障分析系统及分析方法。本系统建立一个基于移动互联网的电能表错误接线智能分析平台,实现对于现场表计接线故障的核查以及根据表计电压、电流等数据进行接线故障的辅助分析。通过搭建电能表错接线数模平台,建立计量故障分析工具,系统具备自动判断现场已安装电能表接线是否错误并提示故障点和故障解决方案。确定电能表接线错误后,可通过app提示现场工作人员输入相应参数进行退补电量计算。另外还实现了按照单位、故障点、时间等维度错接线故障类型统计查询分析,解决了目前电能表错误接线排查困难的问题。

2.为解决上述问题,本发明所采取的技术方案是:一种电能表计量故障分析系统,包括通讯连接的手机app控制端、云平台及现场作业终端:云平台,用于进行电能表计量故障智能分析。一种电能表计量故障分析方法,借助于分析系统,执行以下步骤;s1,判定是否具有现场作业终端接线的条件;如具有接线条件,至少执行步骤一

‑

步骤八;步骤一,在现场作业终端接线,根据作业高度,拼接绝缘杆,接入电压端子与钳型互感器,打开电源开关;步骤二,打开手机app控制端移动数据及wifi热点,并运行手机app;步骤三,输入用户名与密码,登录系统;步骤四,等待现场作业终端自动连接手机app;步骤五,进入手机app手动输入或二维码扫描获取电能表编号,获取云端存储的电能表参数,将获取的参数与现场电能表的信息进行比对,如不一致,修改云端存储的电能表参数并存储;步骤六,手机app将电能表的信息发送到现场作业终端,保证作业终端能够正确测量;步骤七:进入手机app,通过数据召测模块,读取现场作业终端采集的电参量数据;步骤八:数据召测成功后,进入手机app的接线判别模块进行错误接线的排查、确认;

当存在错接线情况才需进行以下步骤;步骤九:当错误接线类型确认后,在手机app选中对应的接线判别结果,app自动匹配相应的预制解决方案,通过手机app的云端存储将错误接线情况保存到云平台;步骤十:在手机app的更正系数模块,输入负载性质、平均负载角度和电能表错接线期间的累加电能,根据预设计算规则,进行实测和计算更正系数、实测和计算应补电量及计算公式的计算;步骤十一:根据app提供的解决方案,更正电能表的接线,至此,现场故障排查工作结束。一种电能表计量故障分析方法,借助于分析系统,执行以下步骤;s1,判定是否具有现场作业终端接线的条件;当不具有接线条件,执行步骤a1

‑

a5;步骤a1:打开app控制端移动数据及wifi热点,并运行app;步骤a2:输入用户名与密码,登录系统;步骤a3:进入手动输入或二维码扫描获取电能表编号,获取云端存储的电能表参数,将获取的参数与现场电能表的信息进行比对,如不一致,修改电能表参数并存储;步骤a4:在app中,手动输入电能表的电参量数据;步骤a5:在app中手动输入完成后,进入在app的接线判别模块中进行错误接线的排查、确认;存在错接线情况时,进行以下步骤;步骤九:当错误接线类型确认后,选中对应的接线判别结果,app自动给出相应的预存解决方案,通过app的云端存储模块将错误接线情况保存到云平台;步骤十:在手机app的更正系数模块,输入负载性质、平均负载角度和电能表错接线期间的累加电能,根据预设计算规则,进行实测和计算更正系数、实测和计算应补电量及计算公式的计算;步骤十一:根据app提供的解决方案,更正电能表的接线,至此,现场故障排查工作结束。一种电能表计量故障分析方法,在接线判别模块进行错误接线的排查、确认时,采用电能表计量故障研判算法,电能表计量故障研判算法采用分层逐步判定方式,判定三相三线、三相四线,按照现场实际功率因数,给出最终的判定结果;具体步骤如下,步骤i,计算电压各相之间的夹角,确定电能表电压接线大组;步骤ii,计算电流各相之间的夹角,确定电能表电流接线小组;步骤iii,计算电压与电流之间的夹角,结合负载性质,判断具体是哪一种接线方式。

3.本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。本发明通过手机app控制端、现场作业终端实现电能表电参数的测量,通过对这些电参数的数据分析,从而判断出电能表错误接线的情况,并及时给出有效的解决方案。确定电能表接线错误后,可通过app提示现场工作人员输入相应参数进行退补电量计算。利用移动互联网实现将现场排查过程及结果上传到云端存储。通过智能手机的摄相头及二维码扫描技术,实现现场电能表参数的免输入。

4.本发明通过云平台实现了机构和用户管理、电能表档案管理、数据库访问、电能表

计量故障分析记录的管理和统计分析。web前端显示不但要适应pc端访问,还要适应不同尺寸、不同分辨率手机端访问,方便不同用户的访问需求。

5.本发明电能表计量故障分析系统是一款解决电力行业中各种类型电能表接线错误问题的实用型系统,有效解决电能表接钱错误的排查,并实现错误接线时解决方案的共享,大大提高现场排查准确性及工作效率,值得大力推广

附图说明

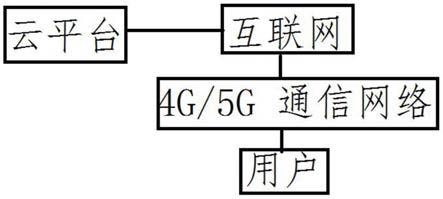

7.图1为本发明的系统架构图。

8.图2为本发明的系统业务框图。

9.图3为本发明的现场作业终端框图。

10.图4是本发明的电流端子列举表图。

11.图5是本发明的绝缘杆的使用结构示意图。

12.图6是本发明的绝缘杆第二部分结构示意图。

13.图7是本发明的绝缘杆第一部分结构示意图。

具体实施方式

15.如图1

‑

7所示,本发明实施例包括通讯连接的手机app控制端、云平台及现场作业终端:云平台,用于进行电能表计量故障智能分析;

16.手机app控制端包括安卓系统的智能手机和计量故障分析工具;

17.计量故障分析工具用于进行数据分析,具有无线wifi、4g通信、摄像头控制、二维码或条码扫描模块,并实现电能表计量故障研判算法,该研判算法考虑了电能表二次测及一次测接线错误的情况,囊括了电能表大多数接线错误的情况,包括电压逆/错相序、电流逆/错相序、电压极性反、电流极性反、断相、失压、失流等,大大提高了判别的准确率。根据测量数据分析电能表的计量故障,将分析结果及解决方案通过4g网络存储到云平台的云服务器。通过无线wifi与现场作业终端通信,一键获取作业终端的测量数据。

18.作为电能表计量故障研判算法的规则,

19.首先,设定规则,

20.规则一,当某相出现电压低于电能表的临界电压,同时负荷电流小于启动电流时,判定为断相;

21.规则二,某相负荷电流大于电能表的启动电流,但电压线路的电压低于电能表设定正常工作电压的设定百分比阈值时,该设定百分比阈值优选78%,且持续时间大于设定时间阈值,该设定时间阈值优选1分钟,判定失压;

22.规则三,三相电流中任一相或两相小于启动电流,且其他相线负荷电流大于额定(基本)电流的规定百分比阈值,规定百分比阈值优选为5%,判定为失流。

23.然后,在断相、失压、失流问题解决后,根据电参量、研判算法、负载性质判别出最终接线判别结果,判别结果以接线判别表达式的形式描述,正确接线的接线判别表达式为+ua+ub+uc+ia+ib+ic;通过接线判别表达式判断是否存在电压逆/错相序、电流逆/错相序、电压极性反、电流极性反的情况。

24.计量故障分析工具具备电能表编号扫描模块、电能表档案管理模块、计量故障点

分析模块、计量故障类型分析模块、故障解决方案推送模块、退补电量计算模块、数据存储及统计分析模块。

25.云平台采用客户端、应用服务器、mysql数据库服务器三层体系结构;应用服务器采用windows server系统,客户端通过web方式访问该系统;

26.现场作业终端包括电压输入端子、钳形互感器插座、电源管理单元、电参量测量单元及主控单元;

27.电压输入端子、钳形互感器插座分别电连接电参量测量单元的输入端;电参量测量单元电连接主控单元;电源管理单元用于对钳形互感器插座、电参量测量单元及主控单元进行电源管理;

28.主控单元包括arm管理器;arm管理器分别电连接有wifi模块、液晶显示屏、电容式触摸屏、spi接口和usb接口;

29.云平台的设计采用b/s架构模式,用户工作界面是通过万维网浏览器来显现,极少部分事务逻辑在前端(browser)实现,但是主要事务逻辑在服务器端(server)实现,形成所谓三层体系结构。平台实现了机构和用户管理、电能表档案管理、数据库访问、电能表计量故障分析记录的管理和统计分析。另外web前端显示不但要适应pc端访问,还要适应不同尺寸、不同分辨率手机端访问。

30.电参量测量单元是由16位模数转换器、32位dsp数字信号处理器和辅助电路组成的。电压输入端子和钳形互感器插座,这些接口作为电参量测量单元的原始输入,经过模数转换、数字采样、数据运算后,实现电参数测量、谐波分析、波形测量等功能。

31.主控单元通过wifi模块与手机app通讯,通过spi接口与电参量测量单元交换信息,通过液晶显示屏展示测量的数据,通过触摸屏可切换测量的内容,通过usb接口实现u盘数据存储、测试数据导出、程序升级等。

32.实施例二:

33.如图1

‑

3所示,本发明实施例提供一种电能表计量故障分析方法,包括以下步骤:

34.s1.根据现场是否具备现场作业终端接线的条件确定操作流程。

35.s2.(1)具备现场作业终端接线的条件:

36.步骤一:现场作业终端接线,接入电压端子与钳型互感器,打开电源开关;

37.步骤二:打开手机app控制端移动数据及wifi热点,并运行app;

38.步骤三:输入用户名与密码,登录系统;

39.步骤四:等待现场作业终端自动连接app;

40.步骤五:进入手机app“参数输入”界面手动输入或二维码扫描获取电能表编号,一键获取云端存储的电能表参数,将获取的参数与现场电能表的信息进行比对,如不一致,修改云端存储的电能表参数并存储;

41.步骤六:手机app将电能表的信息发送到现场作业终端,保证作业终端能够正确测量;

42.步骤七:进入手机app“故障排查”界面,点击“数据召测”读取现场作业终端采集的电参量数据;

43.步骤八:数据召测成功后,进入“接线判别”界面进行错误接线的排查、确认,存在错接线情况才需进行以下步骤;

44.步骤九:错误接线类型确认后,选中对应的接线判别结果,app会自动给出相应的解决方案,点击“云端存储”可将错误接线情况保存到云平台;

45.步骤十:进入“更正系数”界面,输入负载性质、平均负载角度和电能表错接线期间的累加电能,点击“计算”按钮,根据预设计算规则,可进行实测和计算更正系数、实测和计算应补电量及计算公式的计算。

46.步骤十一:根据app提供的解决方案,更正电能表的接线,至此,现场故障排查工作结束。

47.(2)不具备现场作业终端接线的条件:

48.步骤一:打开app控制端移动数据及wifi热点,并运行app;

49.步骤二:输入用户名与密码,登录系统;

50.步骤三:进入“参数输入”界面手动输入或二维码扫描获取电能表编号,一键获取云端存储的电能表参数,将获取的参数与现场电能表的信息进行比对,如不一致,修改电能表参数并存储;

51.步骤四:进入故障排查功能的“手动输入”界面,手动输入电能表的电参量数据;

52.步骤五:手动输入完成后,进入“接线判别”界面进行错误接线的排查、确认,存在错接线情况才需进行以下步骤;

53.步骤九:错误接线类型确认后,选中对应的接线判别结果,app会自动给出相应的解决方案,点击“云端存储”可将错误接线情况保存到云平台;

54.步骤十:进入“更正系数”界面,输入负载性质、平均负载角度和电能表错接线期间的累加电能,点击“计算”按钮,根据计算公式,进行实测和计算更正系数、实测和计算应补电量及计算公式的计算。

55.步骤十一:根据app提供的解决方案,更正电能表的接线,至此,现场故障排查工作结束。

56.其中,电能表计量故障研判算法:

57.算法整体思想是采用分层逐步判定方式,判定三相三线、三相四线,按照现场实际功率因数,给出最终的判定结果。

58.步骤一:计算电压各相之间的夹角,确定电能表电压接线大组。

59.步骤二:计算电流各相之间的夹角,确定电能表电流接线小组。

60.步骤三:计算电压与电流之间的夹角,结合负载性质,判断具体是哪一种接线方式。

61.通过三步骤,判断出三相三线电能表192种接线,三相四线电能表2304种接线。

62.(一)三相三线电能表接线判别描述:

63.(1)电能表abc电压端子可能被接入的互感器二次电压相别共6种。

64.当arg u

cb

/u

ab

=60

°±

δ时,电能表电压端子被接入的实际电压相别组合有abc、bca、cab三种正序方式。

65.当arg u

cb

/u

ab

=

‑

(60

°±

δ)时,电能表电压端子被接入的实际电压相别组合有acb、bac、cba三种负序方式。其中δ为系统电压或电流相位不对称性而引起的相位偏差。(2)a、c两相电流互感器二次与电能表的四个电流端子接线组合有24种可能,其中

的16种不能形成电流回路,能够形成回路的接线有8种组合,分8小组。当arg i

c

/i

a

=60

°±

δ时,电能表可能被接入的实际电流有ic和

‑

ia、ic

‑

和ia两种组合;当arg i

c

/i

a

=120

°±

δ时,电能表可能被接入的实际电流有ia和ic、

‑

ia和

‑

ic两种组合;当arg i

c

/i

a

=240

°±

δ时,电能表可能被接入的实际电流有ic和ia、

‑

ic和

‑

ia两种组合;当arg i

c

/i

a

=300

°±

δ时,电能表可能被接入的实际电流有ia和

‑

ic、

‑

ia和ic两种组合;(3)计算arg u

ab

/i

a

,结合负载性质,判别具体是哪一种接线方式。三相三线电能表高级接线判别结果考虑电压互感器极性反的情况,电压极性是四种。因此,可能的接线种类判定结果有6

×4×

8=192种。(二)三相四线电能表接线判别描述:(1)三相四线电能表共有4个电压端子,因此n相的接线有4种情况(即除正确接法外,还有可能被误接成a相、b相或c相),由于每种情况下,三根相线都有正向序(a、b、c)和负向序(a、c、b)两种接法,则电能表电压端子可能出现的接线种类共有4

×

2=8种计算arg u

a

/u

b

和arg u

b

/u

c

,确定8大组。

66.电流端口可能接入的电流信号的相别组合方式有6种,由于每相电流信号存在正反接两种情况,因此电流信号的极性组合有8种,则电流端口可能出现的接线种类有6

×

8=48种,把电流接线种类分为8大组,6小组,通过计算arg i

a

/i

b

和arg i

b

/i

c

,确定6小组。

67.(3)计算arg u

a

/i

a

,结合负载性质,判断是哪一种接线方式。

68.三相四线电能表高级接线判别结果考虑电压互感器极性反、相别接错的情况(排除n相接错的情况),电压可能出现的接线种类有6

×

8=48种。因此,可能的接线种类判定结果有48

×

48=2304种。如图1所示,本实施例的电能表计量故障分析组件,包括用于现场作业终端接线的绝缘杆,绝缘杆包括铰接的第一绝缘杆头1及第二绝缘杆头2;第一绝缘杆头1及第二绝缘杆头2均具有对应的连接斜面3;第一绝缘杆头1的连接斜面3相对于第一绝缘杆头1轴心线斜交45度,第二绝缘杆头2的连接斜面3相对于第二绝缘杆头2轴心线斜交45度;在第一绝缘杆头1侧壁上设置有第一定位工艺槽4,在第二绝缘杆头2侧壁上设置有第二定位工艺槽,以进行角度控制;在第一绝缘杆头1外侧壁上螺纹连接有第一固定座5,在第一绝缘杆头1套有根部与第一固定座5连接的第一弹簧6,在第一绝缘杆头1外侧壁周边设置有第一前卡位凸起7,在相邻的第一前卡位凸起7之间设置有第一前卡位通道8,第一弹簧6在第一前卡位凸起7与第一固定座5之间;在第一绝缘杆头1的连接斜面3上垂直设置有第一斜面母套9,在第一斜面母套9内侧壁上设置有第一内卡槽10;在第二绝缘杆头2的连接斜面3上垂直设置有外侧壁分布有第二卡位钢球17的第二斜面公轴16;第二卡位钢球17用于进入第一内卡槽10中。在第一绝缘杆头1上键导向且套有第三传力外套11,第三传力外套11内腔两端分

别设置有第三外接口i12及第三外接口ii13;在第三外接口i12及第三外接口ii13之间设置有具有第三中间侧壁通道15的第三中间挡块14;第三外接口i12与第一绝缘杆头1对应;第三外接口ii13与第二绝缘杆头2对应,第三中间侧壁通道15及第三中间挡块14分别与第一前卡位凸起7对应;在第一弹簧6作用下,当第三外接口ii13与第二绝缘杆头2套接时,第三外接口ii13与第二绝缘杆头2键连接,第一前卡位凸起7与第三中间侧壁通道15对应配合;在克服第一弹簧6作用后,当第三外接口ii13与第二绝缘杆头2分离时,第三外接口ii13与第二绝缘杆头2键分离,第三中间挡块14被第一前卡位凸起7阻挡。本实施例的电能表计量故障分析系统组件组装装置,用于组装绝缘杆;其中,在第一绝缘杆头1及第二绝缘杆头2内腔中分别设置有对应的花瓣式工艺内台阶18;组装装置包括针对第一绝缘杆头1的第一组装装置和/或针对第二绝缘杆头2的第二组装装置。第二组装装置包括带有若干第二支撑臂20的第二旋转架19;在第二支撑臂20的斜端面上铰接有第二旋转臂21的斜端面;在第二旋转臂21头部旋转有第二定位锥22,在第二定位锥22头端设置有第二伸缩t型端头23;第二旋转架19具有第二杆上料工位24、第二杆头角度调整工位25、第二斜座安装工位26、第二焊接工位28、第二角度调整工位29及第二输出工位30;在第二杆上料工位24,设置有机械手,将第二绝缘杆头2套装在第二定位锥22上,第二伸缩t型端头23进入第二绝缘杆头2穿过花瓣式工艺内台阶18的豁口后旋转,第二伸缩t型端头23压在花瓣式工艺内台阶18的台阶面上;在第二杆头角度调整工位25,设置有摄像头及探针,根据定位工艺槽进行调整第二绝缘杆头2角度及位置,使得在第二斜座安装工位26,第二绝缘杆头2的连接斜面3垂直于第二斜面公轴16的上料方向;在第二斜座安装工位26,设置有第二斜座上料装置27及上料机械手,在第二斜座上料装置27中预存有已安装第二卡位钢球17的第二斜面公轴16,上料机械手将第二斜面公轴16垂直安装到第二绝缘杆头2的连接斜面3中心定位孔中;在第二焊接工位28,设置有焊接机械手,用于将第二斜面公轴16与第二绝缘杆头2热塑焊接;在第二角度调整工位29,设置有摄像头,用于调整第二斜面公轴16的位置及角度;在第二输出工位30,第二伸缩t型端头23与第二绝缘杆头2分离,该工位还设置有输出机械手,用于将第二绝缘杆头2输出到下一工序;第一组装装置包括带有若干第一角度旋转杆32的第一旋转架31;在第一角度旋转杆32的端面上旋转有第一定位锥33;在第一定位锥33头部设置有第一伸缩t型端头;第一旋转架31具有第一齿套上料工位34、第一上座工位35、第一组装工位36、第三组装工位39、第一斜面组装工位40、第一角度调整工位41、第一二组装工位42及组装输出工位43;在第一齿套上料工位34,设置有第一固定座5的上料通道及上料机械手,第一固定座5外侧壁为齿轮结构;第一固定座5与第一弹簧6预装设置;上料机械手将上料通道输出端的第一固定座5插入到第一定位锥33上;

在第一上座工位35,设置有第一绝缘杆头1的上料机械手,用于将第一绝缘杆头1套装在第一定位锥33上,第一伸缩t型端头进入第一绝缘杆头1穿过花瓣式工艺内台阶18的豁口后旋转,第一伸缩t型端头压在花瓣式工艺内台阶18的台阶面上;在第一组装工位36,设置有第一组装拨叉37、第一组装驱动齿轮38及摄像头;第一组装拨叉37用于夹持第一固定座5,用于将第一固定座5推送到第一绝缘杆头1螺纹处,第一组装驱动齿轮38驱动第一固定座5以与第一绝缘杆头1螺纹连接;在第三组装工位39,设置有第三传力外套11的上料机械手,用于将第三传力外套11套在第一绝缘杆头1上,第一前卡位凸起7对应第一前卡位通道8,第三中间侧壁通道15对应第一前卡位凸起7,在克服第一弹簧6作用后,第三中间挡块14被第一前卡位凸起7阻挡卡位;在第一斜面组装工位40,设置有第一斜面母套9的上料机械手及焊接机;上料机械手用于将第一斜面母套9组装到第一绝缘杆头1的连接斜面3上,焊接机用于对第一斜面母套9及第一绝缘杆头1进行热焊;在第一角度调整工位41,设置有摄像头及探头,用于调整第一斜面母套9旋转角度及位置;在第一二组装工位42,设置有组装机械手,用于承接对应工序送入的已组装的第二绝缘杆头2并按照设定角度与第一绝缘杆头1组装,第二卡位钢球17与第一内卡槽10配合;在组装输出工位43,设置有输出机械手,用于将组装后的绝缘杆输出。本实施例的电能表计量故障分析系统组件组装工艺,用于组装绝缘杆;绝缘杆包括铰接的第一绝缘杆头1及第二绝缘杆头2;第一绝缘杆头1及第二绝缘杆头2均具有对应的连接斜面3;第一绝缘杆头1的连接斜面3相对于第一绝缘杆头1轴心线斜交45度,第二绝缘杆头2的连接斜面3相对于第二绝缘杆头2轴心线斜交45度;在第一绝缘杆头1侧壁上设置有第一定位工艺槽4,在第二绝缘杆头2侧壁上设置有第二定位工艺槽,以进行角度控制;在第一绝缘杆头1外侧壁上螺纹连接有第一固定座5,在第一绝缘杆头1套有根部与第一固定座5连接的第一弹簧6,在第一绝缘杆头1外侧壁周边设置有第一前卡位凸起7,在相邻的第一前卡位凸起7之间设置有第一前卡位通道8,第一弹簧6在第一前卡位凸起7与第一固定座5之间;在第一绝缘杆头1的连接斜面3上垂直设置有第一斜面母套9,在第一斜面母套9内侧壁上设置有第一内卡槽10;在第二绝缘杆头2的连接斜面3上垂直设置有外侧壁分布有第二卡位钢球17的第二斜面公轴16;第二卡位钢球17用于进入第一内卡槽10中;在第一绝缘杆头1上键导向且套有第三传力外套11,第三传力外套11内腔两端分别设置有第三外接口i12及第三外接口ii13;在第三外接口i12及第三外接口ii13之间设置有具有第三中间侧壁通道15的第三中间挡块14;第三外接口i12与第一绝缘杆头1对应;第三外接口ii13与第二绝缘杆头2对应,

第三中间侧壁通道15及第三中间挡块14分别与第一前卡位凸起7对应;在第一弹簧6作用下,当第三外接口ii13与第二绝缘杆头2套接时,第三外接口ii13与第二绝缘杆头2键连接,第一前卡位凸起7与第三中间侧壁通道15对应配合;在克服第一弹簧6作用后,当第三外接口ii13与第二绝缘杆头2分离时,第三外接口ii13与第二绝缘杆头2键分离,第三中间挡块14被第一前卡位凸起7阻挡;其中,在第一绝缘杆头1及第二绝缘杆头2内腔中分别设置有对应的花瓣式工艺内台阶18;借助于组装装置;setp1,第二组装装置组装第二绝缘杆头2;借助于第二旋转架19;setp1.1,在第二杆上料工位24,首先,通过机械手,将第二绝缘杆头2套装在第二定位锥22上;然后,第二伸缩t型端头23进入第二绝缘杆头2穿过花瓣式工艺内台阶18的豁口后再旋转;其次,第二伸缩t型端头23压在花瓣式工艺内台阶18的台阶面上;setp1.2,在第二杆头角度调整工位25,摄像头及探针通过定位工艺槽进行监测并调整第二绝缘杆头2角度及位置,使得在第二斜座安装工位26,第二绝缘杆头2的连接斜面3垂直于第二斜面公轴16的上料方向;setp1.3,在第二斜座安装工位26,首先,在第二斜座上料装置27中预存已安装第二卡位钢球17的第二斜面公轴16;然后,上料机械手将第二斜面公轴16垂直安装到第二绝缘杆头2的连接斜面3中心定位孔中;setp1.4,在第二焊接工位28,焊接机械手将第二斜面公轴16与第二绝缘杆头2热塑焊接;setp1.5,在第二角度调整工位29,摄像头调整第二斜面公轴16的位置及角度;setp1.6,在第二输出工位30,首先,第二伸缩t型端头23与第二绝缘杆头2旋转后退而分离;然后,输出机械手将第二绝缘杆头2输出到下一工序;setp2,第一组装装置组装第一绝缘杆头1;借助于第一旋转架31;其中,第一固定座5外侧壁为齿轮结构;setp2.1,在第一齿套上料工位34,首先,将第一固定座5与第一弹簧6预装;然后,上料机械手将上料通道输出端的第一固定座5插入到第一定位锥33上;setp2.2,在第一上座工位35,首先,上料机械手将第一绝缘杆头1套装在第一定位锥33上;然后,第一伸缩t型端头进入第一绝缘杆头1穿过花瓣式工艺内台阶18的豁口后旋转,第一伸缩t型端头压在花瓣式工艺内台阶18的台阶面上;setp2.3,在第一组装工位36,首先,第一组装拨叉37夹持第一固定座5,将第一固定座5推送到第一绝缘杆头1螺纹处;然后,第一组装驱动齿轮38驱动第一固定座5与第一绝缘杆头1螺纹连接;setp2.4,在第三组装工位39,首先,上料机械手将第三传力外套11套在第一绝缘杆头1上,使得第一前卡位凸起7对应第一前卡位通道8,第三中间侧壁通道15对应第一前卡位凸起7;然后,上料机械手操控第三传力外套11克服第一弹簧6作用,使得第三中间挡块14被第一前卡位凸起7阻挡卡位;setp2.5,在第一斜面组装工位40,首先,上料机械手将第一斜面母套9组装到第一绝缘杆头1的连接斜面3上;然后,焊接机对第一斜面母套9及第一绝缘杆头1进行热焊;setp2.6,在第一角度调整工位41,首先,摄像头及探头调整第一斜面母套9旋转角

度及位置;setp2.7,在第一二组装工位42,组装机械手承接对应工序送入的已组装的第二绝缘杆头2并按照设定角度与第一绝缘杆头1组装,使得第二卡位钢球17与第一内卡槽10配合;setp2.8,在组装输出工位43,输出机械手将组装后的绝缘杆输出。

69.以上各个实施例可以组合使用,其中本实施例,提供了一种可折叠,抗弯,抗扭的绝缘杆,从而保证接线安全。为了提供生产效率,本发明还提供了第一绝缘杆头1,第二绝缘杆头2,第三传力外套11的生产线与生产工艺,其具有灵活性,扩展性,通过工艺槽与探头接触实现角度控制,从而避免组装角度装错的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1