一种测量接箍通孔内径的装置的制作方法

1.本发明属于特殊螺纹内部通孔直径测量装置技术领域,具体涉及一种测量接箍通孔内径的装置,尤其涉及一种数控车丝机加工的特殊螺纹接箍通孔内径的测量装置。

背景技术:

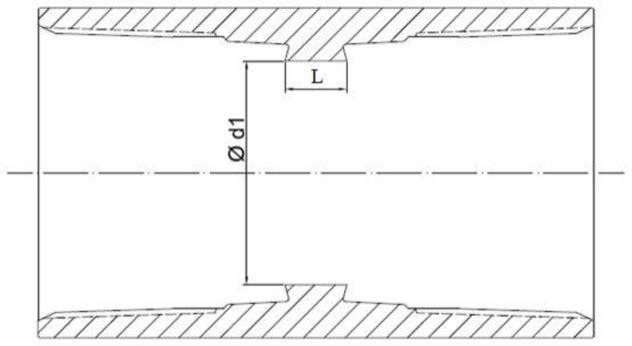

2.目前,由于特殊螺纹接箍内部通孔直径(如图1中φd1)位于接箍中部,因此常规游标卡尺的测量爪无法探及。目前现场测量主要采用内径千分尺来测量,在油管特殊螺纹接箍检测时,由于内径较小,会造成人手进入接箍通孔内部使用内径千分尺测量操作难度大,且无法保证测量时内径千分尺与轴线的垂直,从而无法保证测量的准确度,即采用内径千分尺测量接箍内部通孔直径难度较大,且操作效率不高,并且由于人为的因素易造成操作动作不规范,很容易导致测量误差。

技术实现要素:

3.针对现有技术中存在的一个或多个问题,本发明提供一种测量接箍通孔内径的装置,其包括:

4.装置本体,其包括测量托架(3)和支架杆(8),且所述测量托架(3)与所述支架杆(8)固定连接;

5.测距系统,其包括相互电连接的激光测距探头(2)、数显屏(4)、开始“start”按钮(5)和复位“reset”按钮(6),其中在所述测量托架(3)的中心开设有与所述激光测距探头(2)的尺寸相适配的通孔,所述激光测距探头(2)可安装在所述通孔中,且所述激光测距探头(2)的两端部均设置有探头;所述数显屏(4)、开始“start”按钮(5)和复位“reset”按钮(6)均设置在所述支架杆(8)上,且所述开始“start”按钮(5)和复位“reset”按钮(6)用于对所述激光测距探头(2)进行控制,所述数显屏(4)用于显示所述激光测距探头(2)的测距数值和/或接箍通孔内径;

6.usb充电口(7),其设置在所述支架杆(8)上,用于对所述测距系统进行充电。

7.上述测量接箍通孔内径的装置还包括测量托架触头(1),所述测量托架(3)为矩形,所述测量托架触头(1)为4个,分别设置在所述测量托架(3)的四个角处。

8.上述测量托架(3)的长a、宽b和高c分别满足以下尺寸要求:

9.当接箍外径范围为73.02

‑

127mm时,所述测量托架(3)的长a、宽b和高c分别为60mm、40mm和5mm;

10.当接箍外径范围为127

‑

269.9mm时,所述测量托架(3)的长a、宽b和高c分别为90mm、60mm和5mm;

11.当接箍外径范围为269.9

‑

365.12mm时,所述测量托架(3)的长a、宽b和高c分别为180mm、80mm和5mm。

12.本发明基于以上技术方案提供的测量接箍通孔内径的装置包括激光测距探头、测量托架、数显屏、开始“start”按钮、复位“reset”按钮、usb充电口、支架杆,其中数显屏、开

始“start”按钮、复位“reset”按钮和激光测距探头组成高精度激光测距系统,在接箍外部按下开始“start”按钮,即可以通过控制激光测距探头检测出探头距离接箍通孔上、下内表面垂直距离之和,然后加上激光测距探头本身的高度,就可以直接在数显屏上显示结果,获得接箍通孔内径数值。提供的测量接箍通孔内径的装置中由测量托架和支架杆组成的装置本体可以保证安装在测量托架上的激光测距探头在测量时与接箍通孔内上下表面垂直,并方便操作,即使当接箍通孔内径较小时,也不会产生由于人为的因素易造成操作动作不规范,很容易导致测量误差的问题。因此,本发明提供的测量装置使用方便,经济,高效,尤其针对小规格油管接箍直径小,操作困难,读数不准的技术难题,避免了人工测量的不准确和操作不便的难题,可提高生产检测的效率。

13.相对于现有技术,本发明具有以下有益效果:

14.本发明创造性地将激光测距仪的原理引入数控加工测量中,在外部按下开始“start”按钮,即可以通过控制激光测距探头检测出探头距离接箍上下内表面垂直距离,加和测距探头本身的高度,即可以实现接箍通孔内径的快速测量,准确度高。通过按下复位“reset”按钮还可直接对测量装置进行复位,测量装置的usb充电孔通过外部电源适配器来为测量装置充电,无需经常更换电池。因此,本发明开辟一种全新、有效的内部通孔直径的测量方法,避免常规使用内径千分尺测量的繁琐和误差,节约时间,提高效率,更加能增加螺纹加工单项测量的精确度。

附图说明

15.图1为接箍通孔结构示意图,其中φd1表示接箍通孔内径,l表示接箍通孔长度;

16.图2为本发明提供的测量接箍通孔内径的装置的结构示意图;

17.图3为本发明提供的测量接箍通孔内径的装置中的测量托架的结构示意图;

18.图4为本发明提供的测量接箍通孔内径的装置中的测量托架在接箍通孔内部放置的结构示意图。

具体实施方式

19.以下用实施例对本发明作更详细的描述。这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的内容有任何限制。

20.如图2所示,示出了本发明提供的测量接箍通孔内径的装置的结构示意图,该装置包括激光测距探头2、测量托架3、数显屏4、开始“start”按钮5、复位“reset”按钮6、usb充电口7、支架杆8,还可包括测量托架触头1,其中测量托架3和支架杆8固定连接,组成装置本体。如图3所示,示出了测量托架3的结构示意图,其可以为矩形,其中a幅为测量托架3的结构示意图,b幅为沿a幅中的aa线的剖面结构示意图,c幅为沿a幅中的bb线的剖面结构示意图,d幅为测量托架3的立体结构示意图。可见在该测量托架3的中心位置开设有通孔,该通孔用于安装激光测距探头2,该激光测距探头2具有设置在两端端部的两个探头,因此当将激光测距探头2安装在测量托架3的通孔中后,激光测距探头2可以对上下两个方向进行测距操作。测量托架触头1可以为4个,分别可拆卸安装在测量托架3的四个角处,该测量托架触头1可以有助于测量时测量托架3与接箍通孔同心(即测量托架3的中心通孔正好位于接箍通孔所在的截面位置,由于接箍相对较短,可以通过目视来确定测量托架3的放置位置),

并有助于保证激光测距探头2的两个端头与接箍通孔上下内表面垂直,还可以避免测量托架3的磨损。数显屏4、开始“start”按钮5、复位“reset”按钮6和usb充电口7均设置在支架杆8上,其中数显屏4、开始“start”按钮5、复位“reset”按钮6和激光测距探头2相互电连接(例如可以采用导线将激光测距探头2与由数显屏4、开始“start”按钮5和复位“reset”按钮6组成的控制显示系统电连接,实现开始“start”按钮5和复位“reset”按钮6对激光测距探头2的操作控制,以及将激光测距探头2测量的结果显示在数显屏4上,数显屏4还可以直接显示接箍通孔内径测量结果),共同组成测距系统。如图4所示,当通过支架杆8将测量托架3放置在接箍通孔内正确的位置后,激光测距探头2上下端口正对接箍通孔位置,按动开始“start”按钮5即可启动激光测距探头2对其上下端头至接箍通孔上下内表面之间的距离进行测量,并将测量结果显示在数显屏4上,根据数显屏4上的激光测距探头2的两个端部分别距接箍通孔上下内表面的距离加上激光测距探头2本身的高度即为接箍通孔的内径(即接箍通孔内径=激光测距探头2上下端头分别距离接箍通孔上、下内表面垂直距离之和+激光测距探头2本身的高度),也可以直接由数显屏4显示最终的接箍通孔的内径结果,按动复位“reset”按钮6则可以重新再次测量。usb充电口7则用于对由数显屏4、开始“start”按钮5、复位“reset”按钮6和激光测距探头2组成的测量设备进行充电。

21.在本发明的一个优选实施方式中,如图3所示,测量托架3的长宽高分别为a、b和c,可以根据接箍通孔的不同规格(接箍外径范围为φ73.02mm

‑

φ365.12mm),设计不同尺寸的测量托架3,尺寸建议表如下表1所示。

22.表1:测量托架尺寸建议表

23.接箍外径范围长a(mm)宽b(mm)厚度c(mm)73.02

‑

127mm60405127

‑

269.9mm90605269.9

‑

365.12mm180805

24.在使用本发明提供的测量接箍通孔内径的装置测量接箍通孔内径时,可以先将激光测距探头2(激光测距探头2选取的精度应控制在0.1mm,高度控制30mm以内,保证接箍通孔内径测量的准确性)插入测量托架3中心的通孔中,再利用支架杆8将安装有激光测距探头2的测量托架3放入接箍通孔内部,并通过测量托架触头1使得测量托架3与接箍通孔同心,保证激光测距探头2的上下两端均分别与接箍通孔的内表面正对且垂直。可替代地,当接箍通孔的规格较大时,也可以先将测量托架3通过支架杆8放入接箍通孔内部,然后再将激光测距探头2垂直插入测量托架3正中的通孔中,进而实现对接箍通孔内径的测量。支架杆8上设置数显屏4、开始“start”按钮5和复位“reset”按钮6,测量时通过控制支架杆8上的“start”按钮5可以控制激光测距探头2的测距操作,通过复位“reset”按钮6可对激光测距探头2进行复位,测量装置的usb充电口7通过外部电源适配器来为测量装置充电,无需经常更换电池。

25.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1