一种原油参数检测装置的制作方法

1.本发明涉及石油领域的检测装置,特别地涉及一种原油参数检测装置。

背景技术:

2.在石油开采过程中,地面采油设备,如抽油机,从地层中汲取出油、气、水的混合液(以下称为原油),并通过地面管路输送到原油加工厂加工,或者输送到储油罐中暂时储存。为了了解油井的产量,需要利用相关设备计量油井产量。理论上可以在输油管道中安装涡街流量计、超声波流量计、金属浮子流量计等流量计来测量原油流量,再经过换算而得到油井的产量。然而在实际应用中,油井地面管路的原油流动特点与油井出液方式息息相关。采油设备的工作过程包括上、下两个冲程,在上冲程,原油经抽油杆流出到地面管道,在下冲程过程中,基本没有原油流出,因而油井地面管路中的液体一股一股的流动。另外,刚开采未经处理的原油本身成份复杂,是一种集油、气、水及各种其他液体成份、固体颗粒于一体的混合液体,粘稠、流动性差,并且液体中还会夹杂粘结成团的油块。如果在油井的地面管道采用前述的涡街流量计、超声波流量计、涡轮流量计、金属浮子流量计等装置测量流量,首先由于油井独特的出液方式会导致计量误差过大,达不到精度要求;另外,由于原油的液体性质,很容易堵塞流量计的测量管,不但导致无法测量,还容易导致管道内的压力上升,涨破管道,产生漏油、管道爆裂等安全事故。因而,亟需一种安全、安装方便、符合精度要求的流量计量装置。另外,为了获得输油管道的其他参数,例如管道压力,管道内原油的含水率,目前的通常做法是在输油管道的上打孔以安装这些参数检测装置,安装位置随意、获取数据种类单一。

技术实现要素:

3.针对现有技术中存在的技术问题,本发明提出了一种原油参数检测装置,能够安全地计量原油输送管道的原油流量,并符合原油计量精度。

4.为了解决上述技术问题,本发明提供了一种原油参数检测装置,其中包括液体腔、流量测量腔、浮子组件、检测腔、连接件、位置检测模块和处理模块;其中,所述液体腔由第一壳体构成,包括第一进液口和第一出液口;所述流量测量腔由第二壳体构成,内置在所述液体腔中,其包括第二进液口和第二出液口,所述第二出液口通过出液管道与所述第一出液口连通;所述浮子组件内置于所述流量测量腔中,包括浮子及与其一体连接的浮子连接杆,浮子连接杆的末端连接检测部;所述检测腔由第三壳体构成,内部至少包括位置检测模块;所述连接件上部与构成所述检测腔的第三壳体固定,其下部分别与构成液体腔的第一壳体和构成流量测量腔的第二壳体相连接,且所述连接件上设置通孔,浮子连接杆的末端可通过所述通孔伸出所述检测腔;所述处理模块至少连接所述位置检测模块,在浮子连接杆末端的检测部伸入到检测腔内时,所述位置检测模块通过检测所述浮子连接杆末端检测部的位置以获得浮子高度检测信号;所述处理模块根据浮子高度检测信号计算被测原油的流量。

5.优选地,所述原油参数检测装置还包括气体分离结构,其包括内置于液体腔内的气体分离隔板,其置于第二壳体与第一壳体之间,其上分布多个透气孔;开设在所述气体分离隔板与连接件下表面之间的第一壳体上的进气口;开设在位于液体腔外部的出液管道上的出气口;气体管道的两端分别通过接口连接所述进气口和出气口。

6.优选地,所述的原油参数检测装置还包括压力传感器,经配置以安装在所述连接件上部,其压力感测部穿过所述连接件连通到所述液体腔;其信号端连接所述处理模块,所述处理模块根据所述压力传感器发送的压力感测信号计算当前管道压力,或接收压力传感器发送的压力值数据。

7.优选地,所述的原油参数检测装置还包括含水率检测装置,其连接座安装在构成所述液体腔的第一壳体,其含水感测端内置于所述液体腔中,其信号连接所述处理模块,所述处理模块根据所述含水率检测装置发送的含水感测信号计算当前含水率,或接收所述含水率检测装置发送的含水率数据。

8.本发明中的浮子在被测原油从测量管的进液口向出液口的流动过程中,能够克服原油的粘性产生的阻力而随着流动规律(原油一股股地流动)上升、稳定在一定高度、下降,再上升、稳定在一定高度、再下降等。也可以在原油持续流动时,根据流量的大小在而稳定在不同的高度,因而,本发明提供的原油参数检测装置可以很好地适应原油的流动特点和原油液体性质。另外,本发明没有使用传统浮子流量计中的传动机构,因而不受限于传统浮子检测组件的疲劳损伤,可以保证装置长久计量的可靠性和精确性。并且,本发明提供的参数检测装置体积小,占用空间小,方便安装及日常维护,并可以结合实际应用需求,集成其他的参数检测装置,从而能够检测多项数据,装置的结构结实、耐用,能够适用于各种野外环境而长期稳定工作。

附图说明

9.下面,将结合附图对本发明的优选实施方式进行进一步详细的说明,其中:

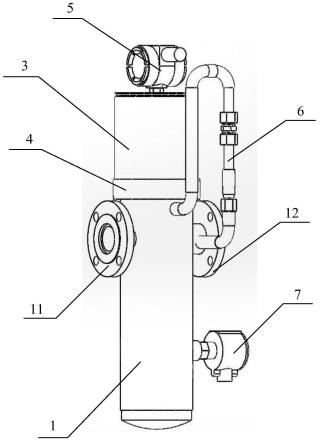

10.图1是根据本发明的一个实施例的原油参数检测装置的外部结构示意图;

11.图2是根据图1所示实施例的原油参数检测装置的结构分解图;

12.图3-图4是根据本发明本实施例的原油参数检测装置的部分剖视图;

13.图5是根据本发明的一个实施例的浮子连接杆示意图;

14.图6是根据本发明一个实施例的原油参数检测装置的控制装置原理框图;

15.图7是根据本发明一个实施例的位置检测模块的结构示意图;

16.图8是将图6中的六个霍尔传感器阵列展开后的示意图;

17.图9是根据本发明一个实施例的原油参数检测装置的计算原理示意图;

18.图10是根据本发明另一个实施例的原油参数检测装置的计算原理示意图;

19.图11是根据本发明另一个实施例的原油参数检测装置的外观结构示意图;

20.图12是图11所示的原油参数检测装置的结构分解示意图;

21.图13是根据本发明一个本实施例的原油参数检测装置的部分剖视图;

22.图14a-14c是根据本发明另三实施例的原油参数检测装置的部分剖面示意图;以及

23.图15a-15b是根据本发明两个实施例的光电传感器排列示意图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.在以下的详细描述中,可以参看作为本技术一部分用来说明本技术的特定实施例的各个说明书附图。在附图中,相似的附图标记在不同图式中描述大体上类似的组件。本技术的各个特定实施例在以下进行了足够详细的描述,使得具备本领域相关知识和技术的普通技术人员能够实施本技术的技术方案。应当理解,还可以利用其它实施例或者对本技术的实施例进行结构、逻辑或者电性的改变。

26.本发明提供了一种原油参数检测装置,其中一个基本检测参数是接入的原油输送管道的流量。通过检测浮子连接杆上的检测部的位置而确定浮子在测量管中的上升高度,从而计算出被测原油的流量。在现有的流量计量装置中,浮子式流量计是一种应用广泛的气体、液体流量计量装置。浮子式流量计的计量元件包括测量管和指示器。测量管的内部为自下向上逐渐扩大的锥形测量室,其下端为流体入口,上端为流体出口,锥形测量室内置有通过导杆引导、可以上下自由移动的浮子。当被测流体自下而上流经锥形测量管时,浮子的上下端产生差压形成上升的力,当浮子所受上升力大于浸在流体中浮子重量,浮子便上升,浮子与测量管管壁之间的环隙面积随之增大,环隙处流体流速立即下降,浮子上下端差压降低,作用于浮子的上升力也随着减少,直到上升力等于浸在流体中浮子重量时,浮子便稳定在某一高度,浮子与测量管管壁之间的环隙面积保持一定。环隙面积与浮子的上升高度相关,即浮子在测量管中上升的位置代表流量的大小。指示器通常有两类,一类是在管体设置刻度,根据位置与流量的对应关系确定刻度值。这类流量计通过观察液体所在的刻度位置即可以得到流量值。另一类指示器是指针式指示器,在该类流量计中,浮子内置有第一磁钢,指示器内置有与第一磁钢耦合的第二磁钢,第二磁钢通过连杆等传动机构连接指针。在浮子随被测流体上下移动并旋转时,浮子内置第一磁钢产生的磁场随浮子的移动和转动而变化。由于指示器中的第二磁钢与第一磁钢磁耦合,从而在磁场的变化下,第二磁钢转动,第二磁钢通过作为传动机构的连杆带动指示器的指针转动。经过矫正,浮子上升的高度与指针的位置一一对应,指针的位置指示相应的流量。然而上述的金属浮子式流量计在长期使用后,受加工和材料条件的限制,传动机构中的连杆会因所受的疲劳损伤而不能准确传递浮子位置,从而导致测量不准确,在长期使用后可靠性变差。本发明没有使用传动机构,因而不受限于传统浮子位置检测组件的疲劳损伤,可以保证长期使用时的准确性。另外,传统浮子质量较小,无法适应原油这种成份复杂、粘稠的流体。为了适应于原油的特殊流动状态及流体成份,本发明提供的装置在结构上与传统浮子式流量计有着显著的不同。以下通过具体实施例对本发明详细说明。

27.图1是根据本发明一个实施例的原油参数检测装置的外部结构示意图,图2是图1中所示实施例中的原油参数检测装置的分解图,图3-图4是本实施例中的原油参数检测装置的部分剖视图。结合图1-图4,本实施例中的原油参数检测装置包括由第一壳体1构成的液体腔10,第一壳体1上设置有第一进液口和第一出液口,第一进液口连接进液连接件11,第一出液口连接出液连接件12,所述进液连接件11和出液连接件12包括管道和法兰,法兰

可以与输油管道相连接。液体腔10内置有由第二壳体2构成的流量测量腔20,第二壳体2底部开设有第二进液口,侧面开设有第二出液口,出液连接件12的管道伸入液体腔10中,与所述第二出液口相连接。当输油管道中的原油通过进液连接件11进入到液体腔10,再通过第二壳体2底部的第二进液口进入流量测量腔20,再经第二出液口、出液连接件12输出到输油管道中。

28.第二壳体2的内部嵌套有锥形管21,锥形管21的锥角不大于20度,通过改变锥形管21的锥角,可以适应不同流量。锥形管21内置有浮子组件,其包括浮子22及与其一体连接的浮子连接杆23,浮子连接杆23的末端连接检测部。为了稳定浮子移动时在垂直方向上的移动路径,在一个更好地实施例中,所述浮子连接杆23末端连接有浮子稳定结构24,参见图5所示,为浮子连接杆23的示意图,浮子稳定结构24包括柱体和多个沿柱体轴向突出于所述柱体侧表面的侧棱。本实施例中的侧棱共有4个,从柱体横截面上看,4个侧棱构成十字结构。本实施例中的浮子为金属材质的浮球,其直径大于锥形管21上的第二进液口。

29.第一壳体1和第二壳体2固定在连接座4的下部,连接座4作为连接件,其上部固定第三壳体3,第三壳体3的内部构成检测腔30。连接座4与安装座41嵌套固定在一起,安装座41中心具有通孔,并与连接杆套筒25固定相连。连接杆套筒25通过安装座41中心的通孔与流量测量腔20相连通。当所述浮子连接杆23进入所述连接杆套筒25中时,所述浮子杆末端的十字结构能够扶正浮子连接杆23,使得浮子在竖直方向上运动,另外,通过所述浮子杆末端的十字结构可以有效减少浮子连接杆23与连接杆套筒25内壁的接触面积,从而减少浮子连接杆23在上下运动时与连接杆套筒25内壁的摩擦力,同时也能防止在连接杆套筒25中有水和油的情况下产生负压,吸住浮子连接杆23,导致浮子连接杆23不能正常回落到测量腔中。

30.第三壳体3的顶部与表头5相连接。表头5内置具有电路元件的电路板,并安装有显示屏及无线模块的天线。其中,本装置中的处理模块及其外围电路都设置在表头5中的电路板上。

31.在第一壳体1和第二壳体2之间设置有气体分离隔板61,其上分布多个透气孔,在第一壳体1上开设有进气口,该进气口位于所述气体分离隔板61与连接座4下表面之间的第一壳体1上。在出液连接件12的出液管道上开设出气口,气体管道6的两端分别通过接口连接在所述进气口和出气口。由于原油是一种集油、气、水及各种其他液体成份、固体颗粒于一体的混合液体,其中的气体成份或多或少地影响对原油流量的计量。在本实施例中,通过在液体腔10的上部设置气体分离隔板61,使原油在流动过程中从中逸出的气体透过气体分离隔板61,汇集到气体分离隔板61上方,并通过气体管道6将其再导入本装置的出液管道,随液体一起流回到原油输送管道。从而减少了气体对流量计量的影响,使得流量的计量更加准确。

32.在本实施例中,在所述构成液体腔的第一壳体1上开设有孔,安装有含水率检测装置7,其含水感测端内置于所述液体腔10中。在一个实施例中,含水率检测装置7内置处理器,从而直接得到液体腔10中的液体含水率,将该含水率发送给表头5,存储在存储器中,也可以显示在表头5的显示屏中,或者经过无线传输,发送到远端的合法设备中。在另一些实施例中,含水率检测装置7仅感测液体腔10中的液体得到含水检测数据,并发送给表头5的处理模块,由其计算得到液体腔10中的液体含水率。

33.在本实施例中,在连接座4上还连接有压力传感器8,其压力感测部与所述液体腔10相连通。连接管81穿过连接座4、气体分离隔板61,与液体腔10相连通,从而压力传感器8可以感测到所述原油流体产生的压力。压力传感器8的信号端连接表头5中的处理模块,所述处理模块根据所述压力传感器8发送的压力感测信号计算当前管道压力,或接收压力传感器8发送的压力值数据。压力值数据或存储在存储器中,或显示在显示屏中,或经过无线传输,发送到远端的合法设备中。

34.如图6所示,为根据本实施例的原油参数检测装置的控制装置原理框图。本实施例中的控制装置包括计量流量的处理装置,所述处理装置包括数据处理模块90、位置检测模块91、无线传输模块92和人机交互界面93。本实施例中含水率检测装置7和压力传感器8分别与数据处理模块90相连接,将各自的数据发送给数据处理模块90。所述位置检测模块91位于检测腔30内,其能够检测到浮子在流量测量腔20内的上升高度,并将高度检测信号发送给所述数据处理模块90,所述数据处理模块90根据预置计算公式计算得到原油传输管道内的原油流量。所述的无线传输模块92例如为蓝牙、wifi或zigbee等无线模块,其可以将计算得到的被测流体的流量数据、压力数据、含水率数据等传输到远处的合法设备,因而工作人员无需到测量现场读取数据,还可以接收来自远处的合法设备的参数、指令等。

35.人机交互界面93包括按键和显示屏。显示屏可以显示各项数据,例如,关于流量选项,可以显示瞬时流量、累积流量及计算流量时使用的条件参数。显示屏还可以显示有关压力选项及有关含水率选项的相关数据。通过按键调出相应的选项,则在显示屏并上显示相应的数据。利用不同按键的配合还可以修改相应参数。例如计算流量时使用的各种参数,其可以由具有权限的工作人员通过人机交互界面93输入,所述的权限可以通过设置的密码经过验证来确认。当然也可以通过无线传输模块92发送给数据处理模块90,所述的人机交互界面93当然也可以采用触摸屏实现。

36.图7是根据本发明一个实施例的位置检测模块的结构示意图。在本实施例中,所述位置检测模块91为一传感器套筒,其包括第一传感套筒910和固定在其侧面外表面上的多个第一传感器阵列911,如图中所示,共有6个第一传感器阵列911固定在第一传感套筒910侧面外表面上,呈圆周、螺旋上升排列。第一传感套筒910罩在连接杆套筒25外,其末端与连接座4固定在一起。每个第一传感器阵列911包括在芯片板上排列的多个霍尔传感器9100(参见图8)及信号插座912,芯片板以传感器面向内部的方向固定在第一传感套筒910上。多个芯片板上的信号插座912串联连接,并与表头5中的数据处理模块90相连接。

37.浮子连接杆23的末端通过连接座4进入到连接杆套筒25中,在其中随着被测流体上下自由移动。在连接杆套筒25的末端固定有磁铁913,如图5所示。浮子连接杆23上下移动时,在磁铁913达到霍尔传感器的感知点时,可被霍尔传感器感知,从而生成高度检测信号,并发送给表头5中的数据处理模块90。本发明中的磁铁913可采用磁性较强的永磁体,如钕铁硼磁铁、钐钴磁铁、铝镍钴磁铁等。

38.参见图8,其为将图7中的六个第一传感器阵列911展开后的示意图。从图8中可见,每个第一传感器阵列911中的相邻两个霍尔传感器感知点相隔距离d=d,通过另外五个呈螺旋上升排列第一传感器阵列911,将一个第一传感器阵列911中的感知距离d平均分成了六份,即当前霍尔传感器阵列的两个相邻霍尔传感器的感知距离d=d/6,因而,本实施例中的传感器阵列的检测精度相比只有一个第一传感器阵列911提高了6倍。通过设置一个第一

传感器阵列911中两个相邻霍尔传感器的距离d和第一传感器阵列911的数量,可以得到不同精度的感知距离。所述感知距离的精度对应着浮子上升高度的计量精度。从最低位置传感器的感知点到最高位置传感器的感知点构成了位置检测模块91的感知总高度h

t

,即对应着本装置流量计量的量程范围,可根据应用场景中的实际测量范围设置对应的感知总高度h

t

。

39.本实施例中每个传感器具有唯一的位置信息,例如,采用四位数字代表一个传感器的位置信息,其中,前两个数字代表第一传感器阵列的编号,后两个数字代表在第一传感器阵列中垂直排列的位置编号。例如,位置信息为0210表示所述传感器为第二个第一传感器阵列中的第10个传感器。

40.参见图9,其是浮子为浮球时的原油参数检测装置计算原理示意图。其为锥形管轴截面的部分示意图,浮子在被测流体的作用下向上运动。当浮子在测量管中受力平衡时,其稳定在一个高度,此时浮止的高度为δh。原油参数检测装置的体积流量计算公式1-1为:

[0041][0042]qv

为体积流量,α为本装置的流量系数,ε为被测流体为气体时的气体膨胀系数(本发明用于原油计量,原油为不可压缩流体ε=1),g为重力加速度,vf为浮子或浮球体积,ρf为浮子材料密度,ρ为被测流体密度,ff为浮子最大工作处的横截面面积,δf为流通环形面积,θ为测量管的锥角,δh为浮子从其最低处到当前测量位置的高度。

[0043]

当所述浮子为球体时,rf为浮球半径,rp为浮球所在处对应的测量管的工作半径。

[0044]

其中,rp=(rf+δhsin(θ/2))

ꢀꢀꢀꢀ

1-2

[0045]

δf=πrp

2-ffꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-3

[0046]ff

=πr

f2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-4

[0047]

将上述三个公式带入公式1-1,得到以下公式1-5:

[0048][0049]

在公式1-5中,除了浮子从其最低处到当前测量位置的高度δh,其他参数都为已知参数,当得到浮子上升的高度值δh时,即可以通过公式1-5计算出被测原油流体的瞬时流量,通过以下公式1-6可以得到一段时间的累积流量。

[0050][0051]

其中,q

t

表示t时刻累计流量,q0表示t=0时刻累计流量,q

t

表示t时刻瞬时流量,t表示时间(单位s)。

[0052]

本发明中的浮子除了球体形状外,还可以为任意一种工作横截面为圆形、且沿垂直中心线对称的结构体,例如圆柱体、圆锥体、椭球体、球体等,也可以是上述各种形状结合之后得到的结构体,可以使浮子的各方受力情况均匀,从而能够稳定地在被测原流流体中上下移动。在本实施例中,所述的浮子为图1中的球体,浮球与锥形管21内壁的接触为线接触,相较于其他形状,其一,浮球与测量管内壁接触时产生的摩擦可以忽略,因而简化了浮球的受力情况,从而使得计算过程更加准确,从而提高了测量的精度,其二,当被测流体为原油等具有一定粘性的液体时,浮子的曲面表面有利于减少粘性液体对浮子在液体中上下

移动的阻碍。

[0053]

如图10所示,是浮子为陀螺状时的原油参数检测装置计算原理示意图。当浮子为陀螺状时,在受到大流量流体的冲击时,通过自身的旋转减少在横向的晃动,从而可以在垂直方向稳定地上下移动。图10为锥形管轴截面部分示意图,原油参数检测装置的体积流量公式如公式1-1:

[0054][0055]qv

为体积流量,α为流量计的流量系数,ε为被测流体为气体时的气体膨胀系数(本发明用于原油计量,原油为不可压缩流体ε=1),g为重力加速度,vf为浮子体积,ρf为浮子材料密度,ρ为被测流体密度,ff为浮子的最大横截面面积,δf为流通环形面积,θ为测量管的锥角,δh为浮子从其最低处到当前测量位置的高度,rp为浮子所在处对应的测量管的工作半径,rf为浮子工作半径。

[0056]

其中,rp=(rf+δhtan(θ/2))

ꢀꢀꢀꢀꢀꢀ

1-7

[0057]

δf=πrp

2-ffꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-3

[0058]ff

=πr

f2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-4

[0059]

将上述三个公式带入公式1-1,得到以下公式1-8:

[0060][0061]

在公式1-8中,除了浮子从其最低处到当前测量位置的高度δh其他参数都为已知参数,当通过得到浮子上升的高度值δh时,即可以通过公式1-8计算出被测流体的瞬时流量,并通过以上公式1-6可以得到一段时间的累积流量。

[0062]

当数据处理模块90收到传感器阵列发送来的信号时,根据位置信息可以确定传感器位置,再查询内部传感器与高度的对应关系表,可以得到高度值,即对应着浮子在测量腔中上升高度值δh。在当前装置采用浮球作为浮子时,数据处理模块90采用公式1-5计算瞬时流量,当前装置采用陀螺状浮子时,采用公式1-8计算瞬时流量,采用公式1-6计算累积流量,从而可以得到被测石油传输管道的流量数据。

[0063]

图11是另一个原油参数检测装置的外观结构图,其结构与图1所示实施例相似,区别在于图11中的液体腔较小。图11中所示的原油参数检测装置的分解图如图12所示。从中可见,位置检测模块91为传感器套筒,与图1相同,在此不再赘述。

[0064]

前述实施例中的用于连接检测腔30、液体腔10和流量测量腔20的连接件为连接座4及内部的安装座41。在另一种连接方式,还可以采用图13所示的法兰连接方式。其中,所述连接件包括上法兰43和下法兰44,第一壳体1连接在下法兰44下部,第二壳体2通过安装座固定在下法兰44下部,上法兰43和下法兰44中心设置有通孔,允许浮子连接杆23通过。第三壳体3连接在上法兰43上部,作为位置检测模块91的传感器套筒固定在上法兰43上。

[0065]

在图13所示的实施例中,与图1与图11所示的装置结构相比,本实施例中没有设置气体分离结构、含水率检测装置和压力传感器。因而本实施例中的表头中的处理模块只需计算流量数据,显示或向远端传输流量数据。当然,根据应用需求,可以在图13所示的结构中增加含水率检测装置和压力传感器。另外,关于气体分离结构,由于不同油井产生的原油成份不同,较多的气体会影响流量计量的准确度,因而在计量流量前需进行气体分离。此时

可以采用如图1和图11所示的带有气体分离结构的装置,也可以单独在输送管道中设置其它的气体分离装置。图13所示的结构连接在已加装了气体分离装置的输送管道中,由于在液体流经本装置时已进行了气体分离,因而本装置不需再设置气体分离结构。另外,有些油井产出石油中的气体不多,此时不需进行气体分离,从而可以在输送管道中接入图13所示的装置计量流量。

[0066]

前述各个实施例中的位置检测模块采用的是霍尔传感器阵列,当然也可以采用其它的传感器或位置检测方式。例如,本发明还可以通过设置在检测腔内的图像采集装置或光电传感器配合刻度尺检测到浮子的上升位置。

[0067]

如图14a所示,在连接杆套筒125a外面设置有支架126a,其中设置滑道127a,与磁铁123a对应的位置设置有移动块129a,移动块129a连接刻度尺128a。在一个实施方式中,移动块129a为铁块。当浮子在测量管内上升时,其末端的磁铁123a上升,其吸引移动块129a一起上升,与移动块129a连接的刻度尺128a同时上升。对应在连接杆套筒125a末端、在壳体41a上安装图像采集装置130a,如摄像头。刻度尺128a的刻度自顶部向底部标记,即在浮子位于最底部时,刻度尺128a最顶部与图像采集装置130a对应的位置为起始位置0,从0开始向下,直到移动块129a位置为最大刻度。当浮子上升,其末端的磁铁123a吸引移动块129a带动刻度尺128a上升,图像采集装置130a采集当前刻度尺图像,通过处理模块的图像识别可以得到浮子上升高度。

[0068]

如图14b所示,在本实施例中,刻度尺128b与支架126b固定,刻度尺128b的起始位置为最下端移动块129b处。并且,其刻度由深度代表。移动块129b上设置有光电传感器。当移动块129b随着磁铁123a沿滑道127b上升时,光电传感器的光发射器发出的光照向刻度尺128b,光接收器接收从刻度尺128b反射回的光,根据接收到的光信号的光能量的变化确定出当前刻度尺128b的刻度。

[0069]

另外,也可以采用其它方式实现移动块与磁铁123a、123b的跟踪运动。例如,在移动块129a、129b上设置霍尔传感器和直线电机。当霍尔传感器感应到磁铁123a、123b时,直线电机驱动刻度尺128a或者光电传感器跟随磁铁123a、123b移动。

[0070]

如图14c所示,在本实施例中,设置一传感器套筒40c,其套置在支架126c、滑道127c和移动块129c外部。在另一些实施例中,不需要刻度尺,在传感器套筒40c上设置多个光电传感器构成传感器阵列。传感器套筒40c的截面如图15a所示。传感器阵列由多个垂直排列在传感器套筒40c侧面内表面的光电传感器212c组成,每个水平位置上的光电传感器212c包括光发射部2121c和光接收部2122c,二者固定在传感器套筒40c上,其中,光发射部2121c和光接收部2122c构成的路径2123c与移动块129c的上下垂直运动路径相交。所述浮子连接杆在所述第二传感套筒125c内伸缩移动,带动传感器套筒40c内的的移动块129c在滑道127c上移动,当其遮挡住一个光电传感器的光发射部2121c和光接收部2122c构成的路径2123c,所述光电传感器发送信号。根据发出信号的光电传感器的位置可以确定所述浮子连接杆的位置,从而可以得到浮子自最低处上升到检测位置时的上升高度。

[0071]

在另一个实施例中,如图15b所示,传感器套筒40d上的所述传感器阵列由多个光电传感器的光接收部2122d组成,光接收部2122d安装在所述传感套筒40d内壁上,光发射部2121d安装在移动块129d上。所述光发射部2121d始终发光,当移动块129d在滑道127d上移动时,光发射部2121d发出的光可被不同高度的光接收部2122d接收,并发出电信号。处理模

块根据发出电信号的光电传感器的位置可以确定所述浮子连接杆的位置。

[0072]

处理模块中存储有传感器位置与高度的对应关系表,处理模块根据传感器位置查询该对应关系表从而得到浮子的上升高度,从而可以计算出被测石油的流量。具体过程可以参照采用霍尔传感器为传感器阵列的实施例,在此不再赘述。

[0073]

以上位置检测模块及对应的结构仅仅揭示了相关位置检测手段,本领域的普通技术人员可以根据实际需要选择以上检测手段中的任何一种,或者是在以上检测手段启示下得到相关位置检测结构。

[0074]

综上所述,本发明提供的检测装置可以直接接入原油输送管道中,体积小,占用空间小,方便安装及日常维护。本装置能够测量原油输送管道中的流量,由于不需要传统浮子流量计中的传动装置,不会因传动装置在长期使用产生的疲劳损伤而影响则量精度,并可以结合实际应用需求,集成其他的参数检测装置,从而能够检测多项数据,装置的结构结实、耐用,能够适用于各种野外环境而长期稳定工作。

[0075]

上述实施例仅供说明本发明之用,而并非是对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明范围的情况下,还可以做出各种变化和变型,因此,所有等同的技术方案也应属于本发明公开的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1