基于数字孪生的水下采油树系统剩余使用寿命预测方法及系统

1.本发明属于石油工程领域,具体地,涉及一种基于数字孪生的水下采油树系统剩余使用寿命预测方法及系统。

背景技术:

2.水下采油树系统随水下采油设备一起放置在水深1500米的海底。在设计水深1500米处,海底整体环境非常恶劣,具有很强的腐蚀性且能见度较低。与传统陆用采油树系统不同,海水的环境特殊,如海水的腐蚀以及伴随海水深度的增加而产生的环境压力,对水下采油树系统的承压性能、耐腐蚀性、密封性能、动作性能、使用寿命以及维护周期等都有较高的要求,一旦失效将带来巨大的财产损失甚至人员伤亡。

3.剩余使用寿命是从当前时间到系统或设备失效而经历的时间,寿命预测的主要任务是基于设备的监测信息及历史数据预测其在失去运行能力前剩余的时间。大量研究表明,剩余使用寿命预测技术能够降低维护费用和减少间歇性故障的发生以提高产品的可靠性,并可以提供系统失效的高级预警,避免灾难的发生,因此,研究设备的剩余使用寿命预测方法,具有十分重要的意义。

4.传统的数据驱动的、模型驱动的寿命预测方法各有利弊,难以得到准确的预测结果。数字孪生充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的完整退化过程。因此,提出一种基于数字孪生的水下采油树系统剩余使用寿命预测方法及系统显得尤为必要。

技术实现要素:

5.为克服现有技术存在的缺陷,本发明提供一种基于数字孪生的水下采油树系统剩余使用寿命预测方法及系统。

6.为实现上述目的,按照本发明的一个方面,一种基于数字孪生的水下采油树系统剩余使用寿命预测方法,包含十个大步骤:

7.s1:确定水下采油树系统的主要失效形式。确定水下采油树系统的主要失效形式为腐蚀。内外腐蚀影响阀门的厚度,当其减小到一定值时无法承受巨大的水压及油压,引起泄露。对该失效形式进行危险性评级。根据危险性等级,结合物理实体以及数字孪生体,完成预测建模。

8.s2:确定造成失效的主要因素(即指标)。从内环境、外环境以及水下采油树系统本身三方面的多个指标进行失效分析,比较不同指标对失效影响的量级,剔除不在同一量级的有微小影响力的指标,筛选影响力大的指标作为主要指标。以腐蚀作为水下采油树系统性能退化的表征,分析各指标对腐蚀退化的影响方式,建立各指标间的相互依赖性关系。

9.s3:多指标因素影响下的动态贝叶斯网络退化建模。分别建立水下采油树系统不

同指标影响因素下的贝叶斯网络退化模型,以腐蚀深度为外在的表现形式。影响腐蚀的每一个指标作为独立的指标影响着水下采油树系统寿命,此外,建立各个指标间的联系,考虑其相互依赖性关系。通过贝叶斯网络中的互信息分析不同指标对性能退化影响的敏感性。

10.s4:物理实体数据采集。搭建水下采油树系统的试验平台,构建接近真实的实验环境,添加压力、温度传感器,分别从几何形态、油气生产、系统状态和海洋环境四个方面采集相关参数。

11.s5:数字孪生模型的建立。建立水下采油树系统的数字孪生体。分别从几何形态、油气生产、系统状态和海洋环境四个方面获取相关参数,从而实现水下采油树系统多维数字孪生模型的建立。

12.s6:多指标实时竞争的预测模型建模。建立数字孪生驱动的水下采油树系统多指标实时竞争的剩余使用寿命预测模型。根据s3建立的水下采油树系统不同指标影响因素下的贝叶斯网络退化模型,分析性能退化对不同指标的敏感性,根据环境或工况的变化,如二氧化碳浓度,油气中介质含量的变化、温度、压力各指标的变化,形成智能化的决策算法,多指标实时竞争,从而影响水下采油树系统状态,进而对其剩余使用寿命产生影响。

13.s7:模型校正。数字孪生体与物理实体进行实时的对比验证,形成数字孪生体

‑

物理实体

‑

剩余使用寿命预测模型的数据流,各项数据在三者间交互。其中,物理实体的数据主要用于基础的预测模型的建立,经检验,与物理实体能够保持一致性的孪生体的大量数据用于对剩余使用寿命预测模型的补充完善。剩余使用寿命预测模型的数据流经物理实体与数字孪生体,前期通过大量对比完成预测算法的校正,从而实现后期的独立准确预测。

14.s8:失效阈值确定。就腐蚀方面,通过对水下采油树系统所处环境、材料、受力分析计算出其危险区域允许的最大腐蚀深度值,即为失效阈值。

15.s9:剩余使用寿命计算。当水下采油树系统在内部因素和外部影响下退化一段时间后,性能逐渐退化,通过极限状态法确定失效阈值,当性能低于失效阈值时,系统将不能完成正常的工作。基于水下采油树系统整体的性能,计算从检测点时刻开始到失效点结束的时间段,获取水下采油树系统的剩余使用寿命。

16.s10:基于数字孪生的寿命信息管理与更新。利用物理实体的传感器数据、集成分析技术和持续更新的数字孪生应用程序搭建数字孪生故障预测系统,实现水下采油树系统数字化镜像的工作过程内的全周期寿命管理。

17.按照本发明的另一方面,一种基于数字孪生的水下采油树系统剩余使用寿命预测系统,包括安装于水下采油树生产回路的水下采油树生产回路传感器组、安装于水下采油树环空回路的水下采油树环空回路传感器组、安装于水下采油树化学药剂注入回路的水下采油树化学药剂注入回路传感器组、基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块,以及基于数字孪生的水下采油树系统剩余使用寿命预测系统数据处理与显示模块。

18.水下采油树生产回路传感器组,包含生产主阀传感器组、生产翼阀传感器组、生产隔离阀传感器组、井面控制井下安全阀传感器组和生产节流阀传感器组。

19.水下采油树环空回路传感器组,包含环空主阀传感器组、环空翼阀传感器组、转换阀传感器组和环空进入阀传感器组。

20.水下采油树化学药剂注入回路传感器组,包含水下采油树甲醇注入阀传感器组、

水下采油树第一化学药剂注入阀传感器组和水下采油树第二化学药剂注入阀传感器组。

21.基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块,用于存储并接收采集的数据,并将这些数据传输到基于数字孪生的水下采油树系统剩余使用寿命预测系统数据处理与显示模块。

22.相对于现有技术,本发明的有益结果是:基于数字孪生的水下采油树系统剩余使用寿命预测方法建模仿真与实验相结合,物理实体、数字孪生体与剩余使用寿命预测模型有机结合,三者的数据间近实时的多向交互传输,实现了预测模型的反复校正,为剩余使用寿命的准确预测奠定良好基础。提出了多指标实时竞争的剩余寿命预测方法,解决了单一指标无法全面衡量系统退化状态,而现有的多指标融合的寿命预测方法过于依赖专家经验而导致预测结果存在较大误差的问题,使其具备更精确的剩余寿命分析能力。基于数字孪生的水下采油树系统剩余使用寿命预测系统通过不断传输交互实时信息,实现了剩余使用寿命的有效预测和持续更新,为维修决策提供良好的依据。

附图说明

23.图1是基于数字孪生的水下采油树系统剩余使用寿命预测方法流程图;

24.图2是多因素影响下的外腐蚀退化的静态贝叶斯网络退化模型;

25.图3是温度影响下的外腐蚀退化的静态贝叶斯网络退化模型;

26.图4是二氧化碳分压影响下的外腐蚀退化的静态贝叶斯网络退化模型;

27.图5是水下采油树系统内流体流速影响下的静态贝叶斯网络退化模型;

28.图6是水下采油树系统多因素影响下有相互依赖性的腐蚀退化的静态贝叶斯网络退化模型;

29.图7是水下采油树系统多因素影响下的腐蚀退化的动态贝叶斯网络退化模型;

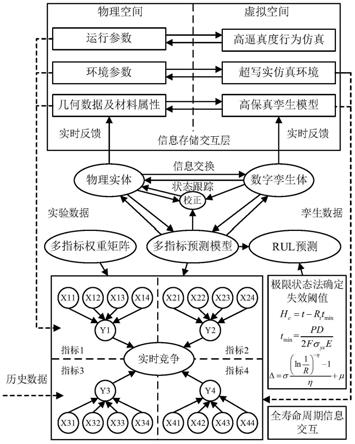

30.图8是多指标实时竞争的预测模型示意图;

31.图9是基于数字孪生的水下采油树系统剩余寿命预测模型校正示意图;

32.图10是水下采油树系统示意图。

33.图11是基于数字孪生的水下采油树系统剩余使用寿命预测系统示意图。

34.图中,101、水下采油树生产回路,102、水下采油树生产主阀,103、水下采油树井面控制井下安全阀,104、水下采油树生产翼阀,105、水下采油树生产节流阀,106、水下采油树生产隔离阀,107、水下采油树环空回路,108、水下采油树环空主阀,109、水下采油树环空翼阀,110、水下采油树转换阀,111、水下采油树环空进入阀,112、水下采油树化学药剂注入回路,113、水下采油树甲醇注入阀,114、水下采油树第一化学药剂注入阀,115、水下采油树第二化学药剂注入阀,201、水下采油树生产回路传感器组,202、生产主阀传感器组,203、生产主阀几何形态数据采集模块,204、生产主阀油气生产数据采集模块,205、生产主阀系统状态数据采集模块,206、生产主阀海洋环境数据采集模块,207、生产翼阀传感器组,208、生产翼阀几何形态数据采集模块,209、生产翼阀油气生产数据采集模块,210、生产翼阀系统状态数据采集模块,211、生产翼阀海洋环境数据采集模块,212、生产隔离阀传感器组,213、生产隔离阀几何形态数据采集模块,214、生产隔离阀油气生产数据采集模块,215、生产隔离阀系统状态数据采集模块,216、生产隔离阀海洋环境数据采集模块,217、井面控制井下安全阀传感器组,218、井面控制井下安全阀几何形态数据采集模块,219、井面控制井下安全

阀油气生产数据采集模块,220、井面控制井下安全阀系统状态数据采集模块,221、井面控制井下安全阀海洋环境数据采集模块,222、生产节流阀传感器组,223、生产节流阀几何形态数据采集模块,224、生产节流阀油气生产数据采集模块,225、生产节流阀系统状态数据采集模块,226、生产节流阀海洋环境数据采集模块,227、水下采油树环空回路传感器组,228、环空主阀传感器组,229、环空主阀几何形态数据采集模块,230、环空主阀油气生产数据采集模块,231、环空主阀系统状态数据采集模块,232、环空主阀海洋环境数据采集模块,233、环空翼阀传感器组,234、环空翼阀几何形态数据采集模块,235、环空翼阀油气生产数据采集模块,236、环空翼阀系统状态数据采集模块,237、环空翼阀海洋环境数据采集模块,238、转换阀传感器组,239、转换阀几何形态数据采集模块,240、转换阀油气生产数据采集模块,241、转换阀系统状态数据采集模块,242、转换阀海洋环境数据采集模块,243、环空进入阀传感器组,244、环空进入阀几何形态数据采集模块,245、环空进入阀油气生产数据采集模块,246、环空进入阀系统状态数据采集模块,247、环空进入阀海洋环境数据采集模块,248、水下采油树化学药剂注入回路传感器组,249、甲醇注入阀传感器组,250、水下采油树甲醇注入阀几何形态数据采集模块,251、水下采油树甲醇注入阀油气生产数据采集模块,252、水下采油树甲醇注入阀系统状态数据采集模块,253、水下采油树甲醇注入阀海洋环境数据采集模块,254、水下采油树第一化学药剂注入阀传感器组,255、水下采油树第一化学药剂注入阀几何形态数据采集模块,256、水下采油树第一化学药剂注入阀油气生产数据采集模块,257、水下采油树第一化学药剂注入阀系统状态数据采集模块,258、水下采油树第一化学药剂注入阀海洋环境数据采集模块,259、水下采油树第二化学药剂注入阀传感器组,260、水下采油树第二化学药剂注入阀几何形态数据采集模块,261、水下采油树第二化学药剂注入阀油气生产数据采集模块,262、水下采油树第二化学药剂注入阀系统状态数据采集模块,263、水下采油树第二化学药剂注入阀海洋环境数据采集模块,264、基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块,301、基于数字孪生的水下采油树系统剩余使用寿命预测系统数据处理与显示模块,302、数字孪生模块,303、多指标实时竞争的预测模块,304、模型校正模块,305、剩余使用寿命计算模块,306、基于数字孪生的水下采油树系统剩余使用寿命预测系统显示模块。

具体实施方式

35.如图1所示,一种基于数字孪生的水下采油树系统剩余使用寿命预测方法,包含十个大步骤:

36.s1:确定水下采油树系统的主要失效形式。确定水下采油树系统的主要失效形式为腐蚀。内外腐蚀影响阀门的厚度,当其减小到一定值时无法承受巨大的水压及油压,引起泄露。对该失效形式进行危险性评级。根据危险性等级,结合物理实体以及数字孪生体,完成预测建模。

37.确定主要的失效形式为腐蚀。未发现明显失效或性能退化不明显状态下,采用电阻法进行腐蚀监测。根据历史数据分析,内部流体腐蚀会导致扭矩增加或无法开启或阀门被损坏,外部腐蚀会导致扭矩增加或无法开启或阀门被损坏,当阀门出现上述故障,反向推理腐蚀指标影响度。

38.s2:确定造成失效的主要因素(即指标)。从内环境、外环境以及水下采油树系统本

身三方面的多个指标进行失效分析,比较不同指标对失效影响的量级,剔除不在同一量级的有微小影响力的指标,筛选影响力大的指标作为主要指标。以腐蚀作为水下采油树系统性能退化的表征,分析各指标对腐蚀退化的影响方式,建立各指标间的相互依赖性关系。

39.s201:确定海洋环境各指标影响。确定海洋环境中的主要指标包括海水流速、温度、溶解氧、含盐量。温度升高会促进化学反应的速率,同时,温度升高,溶解氧的含量降低,抑制腐蚀速率;材料的阴极反应受到氧含量的控制,腐蚀速率与溶解氧含量基本呈线性关系;盐度升高,电导率增加,加快腐蚀速率,另一方面,盐度升高,溶解氧含量降低,减弱腐蚀。采集历史数据进行分析,材料外腐蚀速率与温度及溶解氧浓度关系为:

40.v

corr

=0.0405+0.0224t

o

+0.0187ρ

do

+0.0363p

co2o

+0.0211v

o

ꢀꢀ

(1)

41.其中,v

corr

为腐蚀速率的大小,单位mm/y;ρ

do

是海水中溶解氧浓度,单位mg/l,与温度的关系查表可得;p

co2o

为海水中二氧化碳分压,单位mpa;v

o

为海水流速,单位m/s;t

o

为温度,单位℃。

42.l=v

corr

t

ꢀꢀ

(2)

43.其中,l为累计腐蚀深度,t为时间。

44.s202:确定内部流体介质各指标影响。确定水下采油树系统内部环境主要是高温高压,气、水、烃、固共存的多相流腐蚀介质环境,海洋油气中含有的酸性腐蚀介质主要是二氧化碳、硫化氢。各指标的主要影响方式为:二氧化碳溶于水后具有极强的腐蚀性;在压力、温度及介质流速的影响下,硫化氢极易造成内腐蚀,其离解产物hs

‑

、s2附着于金属表面产生复合物离子fe(hs

‑

),从而加速了阳极溶解导致材料腐蚀。

45.h2s

→

h

+

+hs

‑

ꢀꢀ

(3)

46.fe

→

fe

2+

+2e

‑

ꢀꢀ

(4)

47.hs

‑

→

h

+

+s2‑

ꢀꢀ

(5)

48.2h

+

+2e

→

h2ꢀꢀ

(6)

49.(1)确定温度对内腐蚀的影响。温度对内腐蚀速率呈指数影响,内腐蚀速率会随温度升高而增加。然而,在实际的海底油气设备服役过程中,温度的变化对腐蚀的影响较为复杂,具体体现在:

50.1)影响介质中二氧化碳气体的溶解度,其溶解度随温度升高而降低,从而减弱腐蚀;

51.2)温度升高,反应速度加快,促进腐蚀;

52.3)温度升高影响腐蚀产物的成膜机理,并影响水下采油树系统钢腐蚀产物膜的形态组成。

53.综上,确定温度对内腐蚀的影响为:

[0054][0055]

r=(8.314510

±

0.000070)j/(mol/k)

ꢀꢀ

(8)

[0056]

其中,r为摩尔气体常量;t

i

为内部流体介质温度,单位℃;k为腐蚀速率,单位mm/a;a为频率因子;δea为活化能,单位ev。

[0057]

(2)确定二氧化碳分压对水下采油树系统内腐蚀腐蚀速率的影响。水下采油树系统内部流体压力引起的应力也会影响水下采油树系统内腐蚀速率的改变。其中局部腐蚀引起的应力集中将大大缩短水下采油树系统的使用寿命。压力过高会在其壁上造成过大的使

用应力,与此同时,压力波动也会引起腐蚀裂纹的蔓延。其中,水下采油树系统内充斥大量二氧化碳气体,为主要影响因素,二氧化碳分压对水下采油树系统内腐蚀腐蚀速率的影响为:

[0058][0059]

其中,v

corr

为腐蚀速率的大小,单位mm/y;p

co2i

为二氧化碳分压,单位mpa;t

i

为温度,单位℃。

[0060]

(3)确定水下采油树系统内流体流速对水下采油树系统内腐蚀速率的影响。海底油气设备的腐蚀流动性介质在被运输传送过程中将频繁冲刷管道内壁,随着水下采油树系统中介质流速增加至一定程度,内腐蚀速率也将显著增加,导致水下采油树系统内壁的腐蚀产物膜的保护作用难以发挥,同时水下采油树系统内添加的缓蚀剂难以发挥其有效的抑制作用,因此导致在某些特殊区域更严重的局部侵蚀。确定介质流速对水下采油树系统内腐蚀腐蚀速率的影响为:

[0061]

v

corr

=bv

in

ꢀꢀ

(10)

[0062]

其中,v

corr

为腐蚀速率的大小,单位mm/y;v

i

是介质流速的大小,单位m/s;b和n均为常数。

[0063]

s203:水下采油树系统材料。在酸性环境下,根据h2s分压、co2分压和介质的腐蚀性不同因素,对水下采油树系统各零部件所用材料各有不同。数字孪生体建模及各指标对不同材料腐蚀建模程度将该因素考虑在内。

[0064]

综上,确定影响指标主要有温度、流体内二氧化碳溶解度、h2s浓度、反应活化能、内部介质压力波动、海水压力、流速和环境温度。建立多指标间的相互依赖性关系,通过贝叶斯网络进行敏感性分析并划分不同指标的优先级,敏感性越大,优先级越高,确定多指标实时竞争算法的相关参数,同一优先级参数按照敏感性大小同比例缩放,次一级优先级参数按照上一级的十分之一进行缩小。

[0065]

各指标间相互依赖性关系根据已获得的历史数据拟合获取,其中,流体内二氧化碳分压与流体流速及温度有关,可表示为:

[0066]

p

co2o

=k(v

i

,t

i

)

ꢀꢀ

(11)

[0067]

海水中溶解氧浓度与海水温度及流速有关,可表示为:

[0068]

ρ

do

=g(v

o

,t

o

)

ꢀꢀ

(12)

[0069]

s3:多指标因素影响下的动态贝叶斯网络退化建模。分别建立水下采油树系统不同指标影响因素下的贝叶斯网络退化模型,以腐蚀深度为外在的表现形式。影响腐蚀的每一个指标作为独立的指标影响着水下采油树系统寿命,此外,建立各个指标间的联系,考虑其相互依赖性关系。通过贝叶斯网络中的互信息分析不同指标对性能退化影响的敏感性。

[0070]

s301:建立各指标对腐蚀影响的静态贝叶斯网络模型。考虑设计制造阶段的缺陷对水下采油树系统性能退化过程预测的影响,即初始系统性能不为1,以正态分布的概率分布存在。通过贝叶斯网络的不确定性解决此问题。此外,将s201、s202各指标影响下的水下采油树系统腐蚀退化模型输入到贝叶斯网络中,建立初始静态贝叶斯网络,各指标按照正态分布、指数分布或经过拟合的分布作为初始分布形式。将公式中各个参数映射为贝叶斯网络中的各参数节点,通过采样模拟计算的方式将公式中的逻辑关系映射为贝叶斯网络中

的条件概率表。

[0071]

将公式(1)(2)映射到如图2所示的海洋环境各指标对水下采油树系统腐蚀影响的静态贝叶斯网络,得到水下采油树系统海洋环境各指标影响下的腐蚀情况分布及概率。该静态贝叶斯网络分三层,第一层为状态监测层,包含t

o

、p

co2o

、和v

o

三个传感器数据监测节点;第二层为中间层,包含v

corr

和ρ

do

两个节点;第三层为结果层,包含腐蚀深度l一个节点。该静态贝叶斯网络的运行结果表现了水下采油树阀门海洋环境各指标影响下的腐蚀情况分布及概率信息。

[0072]

将公式(2)(7)(8)映射到如图3所示的介质温度指标对水下采油树系统内环境腐蚀影响的静态贝叶斯网络,得到水下采油树系统介质温度影响下的内腐蚀情况分布及概率。该静态贝叶斯网络分三层,第一层为状态监测层,包含a、t

i

、δea和r四个传感器数据监测节点;第二层为中间层,包含k一个节点;第三层为结果层,包含腐蚀深度l一个节点。该静态贝叶斯网络的运行结果表现了水下采油树系统介质温度影响下的内腐蚀情况分布及概率信息。

[0073]

将公式(2)(9)映射到如图4所示的二氧化碳分压指标对水下采油树系统内环境腐蚀影响的静态贝叶斯网络,得到水下采油树系统二氧化碳分压影响下的内腐蚀情况分布及概率。该静态贝叶斯网络分三层,第一层为状态监测层,包含p

co2i

和t

i

两个传感器数据监测节点;第二层为中间层,包含v

corr

一个节点;第三层为结果层,包含腐蚀深度l一个节点。该静态贝叶斯网络的运行结果表现了水下采油树系统二氧化碳分压影响下的内腐蚀情况分布及概率信息。

[0074]

将公式(2)(10)映射到如图5所示的水下采油树系统内流体流速指标对水下采油树系统内环境腐蚀影响的静态贝叶斯网络,得到水下采油树系统内流体流速影响下的内腐蚀情况分布及概率。该静态贝叶斯网络分三层,第一层为状态监测层,包含b、v

i

和n两个传感器数据监测节点;第二层为中间层,包含v

corr

一个节点;第三层为结果层,包含腐蚀深度l一个节点。该静态贝叶斯网络的运行结果表现了水下采油树系统内流体流速影响下的内腐蚀情况分布及概率信息。

[0075]

s302:建立各指标相互依赖性关系的静态贝叶斯网络模型。根据水下采油树系统各指标相互依赖性关系建立如图6所示的水下采油树系统腐蚀情况静态贝叶斯网络。各指标间相互依赖性关系如公式(1)(2)(7)(8)(9)(10)(11)(12)所示。

[0076]

s303:动态贝叶斯网络建模。确定退化模型随时间变化的节点,将其扩展为动态贝叶斯网络模型。根据各个指标退化公式转化动态贝叶斯网络时间片与时间片间的条件概率表,建立如图7所示的水下采油树系统多指标影响的腐蚀情况动态贝叶斯网络。水下采油树系统多指标影响的腐蚀情况动态贝叶斯网络中各层节点与图6的水下采油树系统多指标影响的腐蚀情况静态贝叶斯网络相同,表示了从t时刻到t+1时刻的腐蚀情况和寿命变化。

[0077]

s4:物理实体数据采集。搭建水下采油树系统的试验平台,构建接近真实的实验环境,添加压力、温度传感器,分别从几何形态、油气生产、系统状态和海洋环境四个方面采集相关参数。

[0078]

s401:几何形态。对水下采油树系统的驱动装置及阀门的相关数据进行初始的采集,包括阀体壁厚、各部件的材料及其机械性能(屈服强度、拉伸强度、硬度、材料许用应力)、防腐等级,阀门启闭频率、阀体结构数据。

[0079]

s402:油气生产。压力、温度是油气井生产过程中的重要参数。分别对水下采油树系统进出口及关键易损部位进行压力、温度信息的持续监测,这两个指标一方面作为性能退化计算的关键性指标,另一方面,当水下采油树系统出现异常状况,压力值、油温也会因相关数据的波动而被发现,可作为系统状态监测的初级监测。此外,间歇性采集生产油液,分析其化学成分,如碳化物浓度、硫化氢浓度,便于计算腐蚀性介质对水下采油树系统内部腐蚀的影响。

[0080]

s403:系统状态。监测系统的性能状态,是否正常工作,如有异常,实施积极的维修策略,如无明显异常,如水下采油树系统失效、大规模泄露,则进入二级监测状态。二级监测,监测腐蚀、磨损持续退化状态,采用电阻法进行腐蚀监测。将探针插入管线与生产介质完全接触,探针电阻的变化量折算成金属的损失(金属失重即为发生腐蚀)。其原理为:一个具有固定质量和形状的传感器的电阻,横截面积随腐蚀而变化,电阻读数将随之变化,这个变化量与一个未腐蚀的传感器元件的电阻相比较,当二者电阻读数表达为一个比率时,比率的变化就表示腐蚀速度的变化。

[0081]

s404:海洋环境。采用水中碳酸根检测仪测量实验环境中二氧化碳浓度、ph值、溶氧量指标;采用在线流速流向仪,在水力推动下,其内置信号装置产生转数信号,从而获得该环境下流体流速;采用压力测量仪表,测量流体对水下采油树阀门外表面压力;采用在线水质盐度检测仪实现海洋环境盐度、电导率的连续监测。

[0082]

s5:数字孪生模型的建立。建立水下采油树系统的数字孪生体。分别从几何形态、油气生产、系统状态和海洋环境四个方面获取相关参数,从而实现水下采油树系统多维数字孪生模型的建立。

[0083]

采用ug

‑

nx建立水下采油树系统几何形态的孪生模型,将s3多指标因素影响下的动态贝叶斯网络退化建模模型整合作为系统状态的孪生模型,采用netica、matlab工具建立油气生产的孪生模型和海洋环境的孪生模型。将以上不同维度的孪生模型通过matlab软件编辑有效结合,几何形态的孪生模型作为直观显示,同时提供基础数据;系统状态的孪生模型直接影响几何形态孪生模型的表达;油气生产的孪生模型和海洋环境的孪生模型作为影响因素,通过公式及贝叶斯推理,对系统状态及几何形态产生影响。四个维度的模型既有各自的发展轨迹,又有相互依赖性关系,完成多维高保真数字孪生模型体系的构建。

[0084]

s6:多指标实时竞争的预测模型建模。建立基于数字孪生的水下采油树系统多指标实时竞争的剩余使用寿命预测模型。根据s3建立的水下采油树系统不同指标影响因素下的贝叶斯网络退化模型,分析性能退化对不同指标的敏感性,根据环境或工况的变化,如二氧化碳浓度,油气中介质含量的变化、温度、压力各指标的变化,形成智能化的决策算法,多指标实时竞争,从而影响水下采油树系统状态,进而对其剩余使用寿命产生影响。如图8所示,具体步骤如下:

[0085]

s601:指标归一化处理。对每一个指标设置其波动范围,预设允许的最大腐蚀速率,[x

m1

,

…

,x

mn

]为允许最大腐蚀速率下的不同指标的极值。

[0086]

x={x1,x2,

…

,x

n

}

ꢀꢀ

(13)

[0087][0088]

其中,x为指标集合,x

i

表示不同指标;w为各指标波动范围矩阵,x

mn

表示第n个指标的第m个波动值。对w进行归一化处理。

[0089][0090]

其中,w'为归一化处理后的各指标波动范围矩阵,x

mn

'表示归一化处理后的第n个指标的第m个波动值。[x

m1

',

…

,x

mn

']每个元素均为1。

[0091]

s602:权重系数确定。根据s3多指标因素影响下的贝叶斯网络退化模型,分析各指标对腐蚀退化结果的敏感性。根据敏感性分析结果对各指标进行权重系数确定。

[0092]

y={y1,y2,

…

,y

n

}

ꢀꢀ

(16)

[0093]

a=max{y1,y2,

…

,y

n

}

ꢀꢀ

(17)

[0094][0095]

其中,y

i

表示腐蚀对不同指标的敏感性,y

i

'表示不同指标的权重,a为集合y的最大值。

[0096]

s603:多指标实时竞争方法。根据s4相关指标的数据采集结果,对各指标进行s601所述的归一化处理。设定不同指标的竞争阈值:

[0097]

th={th1,th2,

…

,th

n

}

ꢀꢀ

(19)

[0098]

当经过归一化处理的指标超过竞争阈值,则该指标通过竞争,在多指标实时竞争的预测模型中,该指标的贝叶斯网络退化模型将被有效使用。性能退化状态v:

[0099][0100]

其中,f(x

i

)为第i个指标的贝叶斯网络退化模型,当该指标归一化处理结果超过竞争阈值时,l

i

为1,否则,l

i

为0。

[0101]

s7:模型校正。具体实施方式如图9所示。数字孪生体与物理实体进行实时的对比验证,形成数字孪生体

‑

物理实体

‑

剩余使用寿命预测模型的数据流,各项数据在三者间交互。其中,物理实体的数据主要用于基础的剩余使用寿命预测模型的建立,经检验,与物理实体能够保持一致性的孪生体的大量数据用于对预测模型的补充完善。剩余使用寿命预测模型的数据流经物理实体与数字孪生体,前期通过大量对比完成预测算法的校正,从而实现后期的独立准确预测。

[0102]

设置物理空间与虚拟空间为信息存储交互层,分别对应物理实体与数字孪生体是数据族,物理实体实时地向物理空间反馈运行参数、环境参数以及几何数据及材料属性参

数,数字孪生体实时地向虚拟空间反馈高逼真度行为仿真数据、超写实仿真环境以及高保真孪生模型数据。物理空间与虚拟空间的三部分相互对应,其数据流相互传输,其中物理空间数据为对照数据,虚拟空间数据根据物理空间做出相应调整,此调整同时反馈至数字孪生体,从而提高数字孪生体的保真度。在此基础上建立的多指标实时竞争的预测模型将进一步预测水下采油树阀门状态的进一步发展。该模型结合多指标权重矩阵与历史数据,通过动态贝叶斯网络实现实时竞争的预测。数字孪生体、物理实体与多指标预测模型三者间进行信息交换、状态跟踪以及全寿命周期信息交互,进而实现数字孪生体的校正以及预测模型的校正,提高数字孪生程度以及预测准确度。

[0103]

s8:失效阈值确定。就腐蚀方面,通过对水下采油树系统所处环境、材料、受力分析计算出其危险区域允许的最大腐蚀深度值,即为失效阈值。

[0104]

以水下采油树系统腐蚀点的平均腐蚀深度进行剩余使用寿命预测时,预测结果较为保守,因此不能作为剩余使用寿命的评判依据。采用极限状态法确定失效阈值,具体操作方式如图9所示。

[0105]

h

c

=t

‑

r

t

t

min

ꢀꢀ

(21)

[0106]

其中,h

c

表示允许的最大腐蚀深度值,单位mm;t为水下采油树阀门的公称壁厚,单位mm;r

t

为剩余壁厚比;t

min

为所需的最小壁厚量,单位mm。公式中的各变量通过公式(22)(23)(24)和(25)获得。

[0107][0108]

其中,m为膨胀因子;rsf为强度系数。

[0109][0110]

其中,p为运行内压,单位mpa;d表示公称直径,单位mm;e表示弹性模量值;f为设计系数;σ

ys

为最小屈服强度值,单位mpa。

[0111]

m=(1+0.48λ2)

0.5

ꢀꢀ

(24)

[0112]

其中,λ为壳体参数。

[0113][0114]

s9:剩余使用寿命计算。当水下采油树系统在内部因素和外部影响下退化一段时间后,性能逐渐退化,通过极限状态法确定失效阈值,当性能低于失效阈值时,系统将不能完成正常的工作。基于水下采油树系统整体的性能,计算从检测点时刻开始到失效点结束的时间段,获取水下采油树系统的剩余使用寿命。

[0115]

s10:基于数字孪生的寿命信息管理与更新。利用物理实体的传感器数据、集成分析技术和持续更新的数字孪生应用程序搭建数字孪生故障预测系统,实现水下采油树系统数字化镜像的工作过程内的全周期寿命管理。

[0116]

将水下采油树系统的工作进程划分为早期、中期、晚期三个阶段,每一阶段经历物理实体数据采集,数字孪生体信息获取及更正,根据数字孪生体、物理实体以及历史数据建立的多指标实时竞争预测模型的校正,实现信息流以及寿命预测的持续更新。

[0117]

如图10所示,水下采油树系统,包含水下采油树生产回路101、水下采油树环空回路107和水下采油树化学药剂注入回路112;其中,水下采油树生产回路101,包含水下采油树生产主阀102、水下采油树井面控制井下安全阀103、水下采油树生产翼阀104、水下采油树生产节流阀105和水下采油树生产隔离阀106;水下油气通过输油管线到达水下采油树井面控制井下安全阀103,并通过水下采油树生产主阀102和水下采油树生产翼阀104到达生产主回路线,油气通过水下采油树生产隔离阀106调节主回路线中油气流量的大小;水下采油树环空回路107,包含水下采油树环空主阀108、水下采油树环空翼阀109、水下采油树转换阀110和水下采油树环空进入阀111;在水下采油树系统正常情况下,水下采油树环空回路107是不工作的,输油管线出现油气泄露时,水下采油树环空主阀108打开,控制中心操控水下采油树转换阀110使水下采油树环空翼阀109打开,泄露出来的油气在连接水下采油树环空主阀108的管线中输送到水下采油树生产回路101中,控制中心操控水下采油树转换阀110使水下采油树环空进入阀111打开,泄露出来的油气将泄放到液压站;水下采油树化学药剂注入回路112,包含水下采油树甲醇注入阀113、水下采油树第一化学药剂注入阀114和水下采油树第二化学药剂注入阀115;通过水下采油树甲醇注入阀113将甲醇注入到水下采油树生产回路101,通过水下采油树第一化学药剂注入阀114和水下采油树第二化学药剂注入阀115将乙二醇其他药剂注入水下采油树生产回路101,用于生产回路流体介质防冻、除垢及清蜡。

[0118]

基于数字孪生的水下采油树系统剩余使用寿命预测系统如图11所示,包括贴装于水下采油树生产回路101的水下采油树生产回路传感器组201、贴装于水下采油树环空回路107的水下采油树环空回路传感器组227、贴装于水下采油树化学药剂注入回路112的水下采油树化学药剂注入回路传感器组248、安装于水上控制站的基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264,以及安装于水上控制站的基于数字孪生的水下采油树系统剩余使用寿命预测系统数据处理与显示模块301。

[0119]

水下采油树生产回路传感器组201,包含生产主阀传感器组202、生产翼阀传感器组207、生产隔离阀传感器组212、井面控制井下安全阀传感器组217和生产节流阀传感器组222,分别贴装于水下采油树生产主阀102、水下采油树生产翼阀104、水下采油树生产隔离阀106、水下采油树井面控制井下安全阀103和水下采油树生产节流阀105上,通过线缆与数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264相连,用于传输水下采油树生产回路101采集的数据。

[0120]

生产主阀传感器组202包含生产主阀几何形态数据采集模块203、生产主阀油气生产数据采集模块204、生产主阀系统状态数据采集模块205以及生产主阀海洋环境数据采集模块206;生产主阀几何形态数据采集模块203包含声发射传感器,用于采集机械退化信息,生产主阀油气生产数据采集模块204包含压力传感器、温度传感器、碳酸根检测传感器,生产主阀系统状态数据采集模块205包含金属探针传感器,生产主阀海洋环境数据采集模块206包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在生产回路传感器组201上,用于采集水下采油树生产主阀102几何形态、油气生产、系统状态及海洋环境数据。

[0121]

生产翼阀传感器组207包含生产翼阀几何形态数据采集模块208、生产翼阀油气生产数据采集模块209、生产翼阀系统状态数据采集模块210以及生产翼阀海洋环境数据采集

模块211;生产翼阀几何形态数据采集模块208包含声发射传感器,用于采集机械退化信息,生产翼阀油气生产数据采集模块209包含压力传感器、温度传感器、碳酸根检测传感器,生产翼阀系统状态数据采集模块210包含金属探针传感器,生产翼阀海洋环境数据采集模块211包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在生产回路传感器组201上,用于采集水下采油树生产翼阀104几何形态、油气生产、系统状态及海洋环境数据。

[0122]

生产隔离阀传感器组212包含生产隔离阀几何形态数据采集模块213、生产隔离阀油气生产数据采集模块214、生产隔离阀系统状态数据采集模块215以及生产隔离阀海洋环境数据采集模块216;生产隔离阀几何形态数据采集模块213包含声发射传感器,用于采集机械退化信息,生产隔离阀油气生产数据采集模块214包含压力传感器、温度传感器、碳酸根检测传感器,生产隔离阀系统状态数据采集模块215包含金属探针传感器,生产隔离阀海洋环境数据采集模块216包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树生产回路传感器组201上,用于采集水下采油树生产隔离阀106几何形态、油气生产、系统状态及海洋环境数据。

[0123]

井面控制井下安全阀传感器组217包含井面控制井下安全阀几何形态数据采集模块218、井面控制井下安全阀油气生产数据采集模块219、井面控制井下安全阀系统状态数据采集模块220以及井面控制井下安全阀海洋环境数据采集模块221;井面控制井下安全阀几何形态数据采集模块218包含声发射传感器,用于采集机械退化信息,井面控制井下安全阀油气生产数据采集模块219包含压力传感器、温度传感器、碳酸根检测传感器,井面控制井下安全阀系统状态数据采集模块220包含金属探针传感器,井面控制井下安全阀海洋环境数据采集模块221包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树生产回路传感器组201上,用于采集水下采油树井面控制井下安全阀103几何形态、油气生产、系统状态及海洋环境数据。

[0124]

生产节流阀传感器组222包含生产节流阀几何形态数据采集模块223、生产节流阀油气生产数据采集模块224、生产节流阀系统状态数据采集模块225以及生产节流阀海洋环境数据采集模块226;生产节流阀几何形态数据采集模块223包含声发射传感器,用于采集机械退化信息,生产节流阀油气生产数据采集模块224包含压力传感器、温度传感器、碳酸根检测传感器,生产节流阀系统状态数据采集模块225包含金属探针传感器,生产节流阀海洋环境数据采集模块226包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树生产回路传感器组201上,用于采集水下采油树生产节流阀105几何形态、油气生产、系统状态及海洋环境数据。

[0125]

水下采油树环空回路传感器组227,包含环空主阀传感器组228、环空翼阀传感器组233、转换阀传感器组238和环空进入阀传感器组243,分别贴装于水下采油树环空主阀108、水下采油树环空翼阀109、水下采油树转换阀110和水下采油树环空进入阀111上,通过线缆与数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264相连,用于传输水下采油树环空回路107采集的数据。

[0126]

环空主阀传感器组228包含环空主阀几何形态数据采集模块229、环空主阀油气生产数据采集模块230、环空主阀系统状态数据采集模块231以及环空主阀海洋环境数据采集模块232;环空主阀几何形态数据采集模块229包含声发射传感器,用于采集机械退化信息,

环空主阀油气生产数据采集模块230包含压力传感器、温度传感器、碳酸根检测传感器,环空主阀系统状态数据采集模块231包含金属探针传感器,环空主阀海洋环境数据采集模块232包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树环空回路传感器组227上,用于采集水下采油树环空主阀108几何形态、油气生产、系统状态及海洋环境数据。

[0127]

环空翼阀传感器组233包含环空翼阀几何形态数据采集模块234、环空翼阀油气生产数据采集模块235、环空翼阀系统状态数据采集模块236以及环空翼阀海洋环境数据采集模块237;环空翼阀几何形态数据采集模块234包含声发射传感器,用于采集机械退化信息,环空翼阀油气生产数据采集模块235包含压力传感器、温度传感器、碳酸根检测传感器,环空翼阀系统状态数据采集模块236包含金属探针传感器,环空翼阀海洋环境数据采集模块237包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树环空回路传感器组227上,用于采集水下采油树环空翼阀109几何形态、油气生产、系统状态及海洋环境数据。

[0128]

转换阀传感器组238包含转换阀几何形态数据采集模块239、转换阀油气生产数据采集模块240、转换阀系统状态数据采集模块241以及转换阀海洋环境数据采集模块242;转换阀几何形态数据采集模块239包含声发射传感器,用于采集机械退化信息,转换阀油气生产数据采集模块240包含压力传感器、温度传感器、碳酸根检测传感器,转换阀系统状态数据采集模块241包含金属探针传感器,转换阀海洋环境数据采集模块242包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树环空回路传感器组227上,用于采集水下采油树转换阀110几何形态、油气生产、系统状态及海洋环境数据。

[0129]

环空进入阀传感器组243包含环空进入阀几何形态数据采集模块244、环空进入阀油气生产数据采集模块245、环空进入阀系统状态数据采集模块246以及环空进入阀海洋环境数据采集模块247;环空进入阀几何形态数据采集模块244包含声发射传感器,用于采集机械退化信息,环空进入阀油气生产数据采集模块245包含压力传感器、温度传感器、碳酸根检测传感器,环空进入阀系统状态数据采集模块246包含金属探针传感器,环空进入阀海洋环境数据采集模块247包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树环空回路传感器组227上,用于采集水下采油树环空进入阀111几何形态、油气生产、系统状态及海洋环境数据。

[0130]

水下采油树化学药剂注入回路传感器组248,包含水下采油树甲醇注入阀传感器组249、水下采油树第一化学药剂注入阀传感器组254和水下采油树第二化学药剂注入阀传感器组259,分别贴装于水下采油树甲醇注入阀113、水下采油树第一化学药剂注入阀114和水下采油树第二化学药剂注入阀115上,通过线缆与数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264相连,用于传输水下采油树化学药剂注入回路112采集的数据。

[0131]

水下采油树甲醇注入阀传感器组249包含水下采油树甲醇注入阀几何形态数据采集模块250、水下采油树甲醇注入阀油气生产数据采集模块251、水下采油树甲醇注入阀系统状态数据采集模块252以及水下采油树甲醇注入阀海洋环境数据采集模块253;水下采油树甲醇注入阀几何形态数据采集模块250包含声发射传感器,用于采集机械退化信息,水下

采油树甲醇注入阀油气生产数据采集模块251包含压力传感器、温度传感器、碳酸根检测传感器,水下采油树甲醇注入阀系统状态数据采集模块252包含金属探针传感器,水下采油树甲醇注入阀海洋环境数据采集模块253包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树化学药剂注入回路传感器组248上,用于采集水下采油树甲醇注入阀113几何形态、油气生产、系统状态及海洋环境数据。

[0132]

水下采油树第一化学药剂注入阀传感器组254包含水下采油树第一化学药剂注入阀几何形态数据采集模块255、水下采油树第一化学药剂注入阀油气生产数据采集模块256、水下采油树第一化学药剂注入阀系统状态数据采集模块257以及水下采油树第一化学药剂注入阀海洋环境数据采集模块258;水下采油树第一化学药剂注入阀几何形态数据采集模块255包含声发射传感器,用于采集机械退化信息,水下采油树第一化学药剂注入阀油气生产数据采集模块256包含压力传感器、温度传感器、碳酸根检测传感器,水下采油树第一化学药剂注入阀系统状态数据采集模块257包含金属探针传感器,水下采油树第一化学药剂注入阀海洋环境数据采集模块258包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树化学药剂注入回路传感器组248上,用于采集水下采油树第一化学药剂注入阀114几何形态、油气生产、系统状态及海洋环境数据。

[0133]

水下采油树第二化学药剂注入阀传感器组259包含水下采油树第二化学药剂注入阀几何形态数据采集模块260、水下采油树第二化学药剂注入阀油气生产数据采集模块261、水下采油树第二化学药剂注入阀系统状态数据采集模块262以及水下采油树第二化学药剂注入阀海洋环境数据采集模块263;水下采油树第二化学药剂注入阀几何形态数据采集模块260包含声发射传感器,用于采集机械退化信息,水下采油树第二化学药剂注入阀油气生产数据采集模块261包含压力传感器、温度传感器、碳酸根检测传感器,水下采油树第二化学药剂注入阀系统状态数据采集模块262包含金属探针传感器,水下采油树第二化学药剂注入阀海洋环境数据采集模块263包含碳酸根检测传感器、在线流速流向传感器、压力传感器、在线水质盐度检测传感器,安装在水下采油树化学药剂注入回路传感器组248上,用于采集水下采油树第二化学药剂注入阀115几何形态、油气生产、系统状态及海洋环境数据。

[0134]

基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264,用于存储并接收生产主阀传感器组202、生产翼阀传感器组207、生产隔离阀传感器组212、井面控制井下安全阀传感器组217、生产节流阀传感器组222、环空主阀传感器组228、环空翼阀传感器组233、转换阀传感器组238、环空进入阀传感器组243、水下采油树甲醇注入阀传感器组249、水下采油树第一化学药剂注入阀传感器组254、水下采油树第二化学药剂注入阀传感器组259采集的数据,进行数据预处理,基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264通过线缆与基于数字孪生的水下采油树系统剩余使用寿命预测系统数据处理与显示模块301相连,用于将预处理数据传输到数字孪生模块302、多指标实时竞争的预测模块303和模型校正模块304中,计算水下采油树系统剩余使用寿命。

[0135]

基于数字孪生的水下采油树系统剩余使用寿命预测系统数据处理与显示模块301,包含数字孪生模块302、多指标实时竞争的预测模块303、模型校正模块304、剩余使用

寿命计算模块305以及基于数字孪生的水下采油树系统剩余使用寿命预测系统显示模块306,数字孪生模块302、多指标实时竞争的预测模块303与模型校正模块304通过软件接口相互连接,实现信息流的交互传输,信息流通过公共接口连接到剩余使用寿命计算模块305,用于计算水下采油树系统剩余使用寿命。

[0136]

水下采油树系统工作过程中,水下采油树生产回路传感器组201、水下采油树环空回路传感器组227、水下采油树化学药剂注入回路传感器组248分别采集水下采油树生产回路101、水下采油树环空回路107以及水下采油树化学药剂注入回路112的数据,将这些数据传输至基于数字孪生的水下采油树系统剩余使用寿命预测系统数据存储与接收模块264,数字孪生模块302根据这些数据实时更新数字孪生模型参数,结合模型校正模块304,进行多指标实时竞争的预测模块303模型的校正,通过剩余使用寿命计算模块305计算水下采油树系统的剩余使用寿命,基于数字孪生的水下采油树系统剩余使用寿命预测系统显示模块306根据剩余使用寿命计算模块305的计算结果显示并反馈给相关人员,为水下采油树系统的维修决策提供依据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1