一种基于相移剪切电子散斑干涉的高精度视频引伸计及测量方法

1.本发明公开了一种基于相移剪切电子散斑干涉的高精度视频引伸计及测量方法,属于光电检测领域。

背景技术:

2.引伸计是一种广泛应用于材料应变测量的装置,分为接触式引伸计和非接触式引伸计,比之于接触式引伸计,非接触式引伸计具有非接触、不会因为夹持而破坏试样等优点。视频引伸计是一种非接触应变测量方式,近年来发展迅速,逐渐成为了材料基本力学性能测量的重要工具。然而,通常的视频引伸计都是以图像识别、图像匹配为基础实现的,测量时要求试件表面有可供辨识的特征,如果试件表面无明显特征可供识别,则需要人工在试件表面制作特征,比如通过划线、喷漆、刻蚀或者转印等方法在试件表面制作标识图案,这个过程耗时耗力,且会增加损坏试件的风险,以及干扰试件本身的材料特性,影响测量结果。此外,现有的视频引伸计的测量精度主要依赖图像采集系统的分辨率,为达到较高的应变测量精度,就需要使用价格昂贵的高分辨率相机和高分辨率镜头,这大大阻碍了视频引伸计在工业界的推广使用。

3.电子散斑干涉法是光测实验力学中的重要测量方法之一。它以激光散斑为信息载体,无需对物体进行任何标记,即可实现高灵敏度的非接触变形测量。由于这种测量方法以激光干涉为基础,其测量精度与激光波长相当,也就是微米量级,如果再配合相移技术,则测量精度可达0.01个激光波长,也就是纳米级的测量精度。然而,电子散斑干涉法易受测量环境的影响,轻微的环境震动或是空气扰动都会干扰测量结果,因此其使用环境通常限于实验室或测试环境非常稳定的工况。剪切电子散斑干涉法是在电子散斑干涉法基础上发展起来的测量方法,由于该方法使用物体表面的反射光进行相互干涉,无需引入额外的参考光,且整个光路是同轴的,因此对环境震动和空气扰动并不敏感,具有较强的抗干扰能力,在一般的工况下都能成功实现测量。现有视频引伸计测量时需在试件上制作标记点,应变测量精度受限于图像采集系统,难以实现高精度应变测量,这成为亟待了解决的技术问题。

技术实现要素:

4.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种基于相移剪切电子散斑干涉的高精度视频引伸计及测量方法,采用相移剪切电子散斑干涉方法,通过设计特殊的剪切干涉光路,将试件上距离为标距长度的两个观测区域在成像系统中相互叠加,实现剪切干涉和纳米级精度的相对位移测量,从而实现了一种高精度的视频引伸计和方法。

5.为达到上述发明创造目的,本发明采用如下技术方案:

6.一种基于相移剪切电子散斑干涉的高精度视频引伸计,包括激光器、光纤分束器、两条光纤、两个准直透镜l1、l2、三个平面反射镜m1、m2、m3、一个压电陶瓷相移器pzt、一个分

光棱镜、一个ccd/cmos相机和计算机,所述激光器产生的激光由光纤分束器分成两路分别经第一准直透镜l1、第二准直透镜l2照射试件中测试区段,其反射光分别经第一平面反射镜m1反射、以及第二平面反射镜m2和第三平面反射镜反射m3反射,而后这两组反射光经分光棱镜bs后,被相机的成像镜头摄取成像并输入到计算机,第三平面反射镜m3安装在压电陶瓷相移器pzt上,压电陶瓷相移器pzt连接计算机而受其控制。

7.优选地,所述激光器发出的激光导入光纤后,经分束器一分为二,通过第一准直透镜l1、第二准直透镜l2准直成两束平行光,以对称的方式入射到试件中测试区段。

8.优选地,所述两束对称入射的激光与试件的轴线位于同一平面内,两束激光相对试件法线的夹角相等,该对称入射光路只对试件沿轴向的变形敏感。

9.优选地,所述ccd/cmos相机及其成像镜头构成成像系统,相机和成像镜头间通过标准接口连接,成像系统的光轴与激光束在同一平面,正对试件拍摄。

10.优选地,所述相移剪切,其剪切光路为:将试件上的间隔为标距长度d,其两个观测区域p和q通过剪切光路传输到成像系统中相互叠加,实现剪切干涉。

11.优选地,所述剪切光路包括第一平面反射镜m1、第二平面反射镜m2、第三平面反射镜m3、一个分光棱镜bs;第一平面反射镜m1、第二平面反射镜m2位于成像系统光轴的两侧,分别对准观察区域p、q,分光棱镜bs和第三平面反射镜m3位于成像系统光轴上。

12.优选地,所述分光棱镜bs紧靠成像镜头放置,第三平面反射镜m3固定在压电陶瓷相移器pzt上,紧靠分光棱镜bs放置,压电陶瓷相移器pzt可根据控制信号推动第三平面反射镜m3移动,在剪切光路里引入相移,实现高精度的相移剪切电子散斑测量。

13.优选地,试件上观测区域p处反射的激光,经第一平面反射镜m1反射,再经分光棱镜bs反射,进入成像系统;试件上观测区域q处反射的激光,经第二平面反射镜m2反射后,再经第三平面反射镜m3反射,最后透射过分光棱镜bs,进入成像系统。

14.优选地,从观察区域p和q反射的激光,经剪切光路传送至成像系统中相互叠加,形成剪切干涉图样,在计算机控制下,压电陶瓷相移器pzt产生相移,而产生的相移干涉图样被计算机采集。

15.一种基于相移剪切电子散斑干涉的高精度视频引伸计测量方法,采用本发明所述的基于相移剪切电子散斑干涉的高精度视频引伸计进行操作,其特征在于:测量步骤如下:

16.1)、安置测量系统和试件后开机:

17.激光器发出的激光经光纤分束器一分为二,再由第一准直透镜l1、第二准直透镜l2准直成两束平行光,对称照射到试件表面;两束激光与试件轴向共面,与试件法向夹角皆为θ;

18.2)、实现剪切干涉:

19.第一平面反射镜m1、第二平面反射镜m2位于成像系统光轴的两侧,分别对准试件上的观测区域p和q;分光棱镜bs和第三平面反射镜m3都位于成像系统光轴上,分光棱镜bs紧靠成像镜头放置,反射镜m3紧靠分光棱镜bs放置,反射镜m3固定在压电陶瓷相移器pzt上,压电陶瓷相移器pzt可在控制信号驱动推动第三平面反射镜m3移动,在剪切光路中引入相移;试件上观测区域p处的反射光,先经第一平面反射镜m1反射,再经分光棱镜bs反射,进入成像系统。试件上观测区域q处的反射光,先经第二平面反射镜m2反射,再经第三平面反射镜m3反射,最后透射过分光棱镜bs,进入成像系统;来自试件上p处和q处的反射光,在成像系统

中相互叠加,实现剪切干涉;

20.3)、采集相移干涉图像:

21.激光经分束准直后对称照射试件,剪切光路将试件上观测区域p处和q处反射的激光传送至成像系统,在成像系统中相互叠加,实现剪切干涉,成像系统正对试件拍摄,计算机控制压电陶瓷相移器pzt产生相移并通过相机采集相移干涉图像;

22.4)计算试件的应变:

23.计算机根据标准的相移算法从相移图像中计算出相位,再由电子散斑干涉的面内位移测量公式,计算出观测区域p和q之间的相对位移δd,从而计算出试件的应变ε=δd/d。

24.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

25.1.本发明以相移剪切电子散斑干涉作为测量手段对试件的变形进行测量,因此无需在试件表面制作标志点,避免了制作标记点的繁琐过程和制作标记点过程中损伤试件的可能性,对于一些根本无法制作标记点的试件;

26.2.由于以激光干涉为基础,本发明方法的测量精度为激光波长的量级,借助相移技术则可达到0.01个激光波长的精度;

27.3.由于采用了特殊设计的剪切光路,本发明方法不易受环境震动和空气扰动的影响,因此有更广泛的应用价值。

附图说明

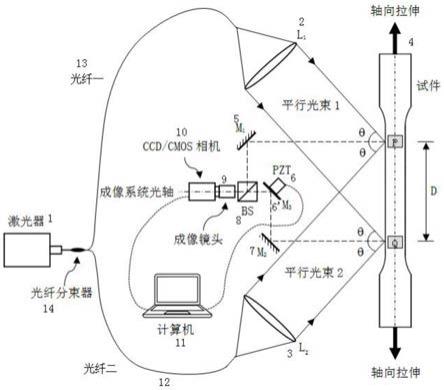

28.图1为本发明优选实施例的对称入射光路示意图。

29.图2为本发明优选实施例的剪切光路示意图。

30.图3为本发明优选实施例的测量系统结构示意图。

具体实施方式

31.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

32.实施例一:

33.在本实施例中,参见图1

‑

3,一种基于相移剪切电子散斑干涉的高精度视频引伸计,包括激光器1、光纤分束器14、两条光纤12、13、两个准直透镜l1、l2(2、3)、三个平面反射镜m1、m2、m3(5、7、6

′

)、一个压电陶瓷相移器pzt(6)、一个分光棱镜bs(8)、一个ccd/cmos相机10和计算机11,所述激光器1产生的激光由光纤分束器14分成两路分别经第一准直透镜l1(2)、第二准直透镜l2(3)照射试件4中测试区段p

‑

q,其反射光分别经第一平面反射镜m1(5)反射、以及第二平面反射镜m2(7)和第三平面反射镜反射m3(6

′

)反射,而后这两组反射光经分光棱镜bs(8)后,被相机10的成像镜头9摄取成像并输入到计算机11,第三平面反射镜m3(m3)安装在压电陶瓷相移器pzt6上,压电陶瓷相移器pzt(6)连接计算机而受其控制。

34.本实施例采用相移剪切电子散斑干涉方法,通过设计特殊的剪切干涉光路,将试件上距离为标距长度的两个观测区域在成像系统中相互叠加,实现剪切干涉和纳米级精度的相对位移测量。

35.实施例二:

36.本实施例与实施例一基本相同,特别之处在于:

37.在本实施例中,参见图1

‑

图3,所述激光器1发出的激光导入光纤后,经分束器14一分为二,通过第一准直透镜l1(2)、第二准直透镜l2(3)准直成两束平行光,以对称的方式入射到试件4中测试区段p

‑

q。

38.在本实施例中,所述两束对称入射的激光与试件4的轴线位于同一平面内,两束激光相对试件4法线的夹角相等,该对称入射光路只对试件4沿轴向的变形敏感。

39.在本实施例中,所述ccd/cmos相机10及其成像镜头9构成成像系统,相机10和成像镜头9间通过标准接口连接,成像系统的光轴与激光束在同一平面,正对试件4拍摄。

40.在本实施例中,所述相移剪切,其剪切光路为:将试件4上的间隔为标距长度d,其两个观测区域p和q通过剪切光路传输到成像系统中相互叠加,实现剪切干涉。

41.在本实施例中,所述剪切光路包括第一平面反射镜m1(5)、第二平面反射镜m2(7)、第三平面反射镜m3(6

′

)、一个分光棱镜bs(8);第一平面反射镜m1(5)、第二平面反射镜m2(7)位于成像系统光轴的两侧,分别对准观察区域p、q,分光棱镜bs(8)和第三平面反射镜m3(6

′

)位于成像系统光轴上。

42.在本实施例中,所述分光棱镜bs(8)紧靠成像镜头9放置,第三平面反射镜m3(6

′

)固定在压电陶瓷相移器pzt(6)上,紧靠分光棱镜bs(8)放置,压电陶瓷相移器pzt(6)可根据控制信号推动第三平面反射镜m3(6

′

)移动,在剪切光路里引入相移,实现高精度的相移剪切电子散斑测量。

43.在本实施例中,从观察区域p和q反射的激光,经剪切光路传送至成像系统中相互叠加,形成剪切干涉图样,在计算机11控制下,压电陶瓷相移器pzt(6)产生相移,而产生的相移干涉图样被计算机11采集。

44.本实施例基于相移剪切电子散斑干涉的高精度视频引伸计,无需在试件表面制作标记点,可方便的应用于材料力学性能测试中的高精度应变测量。该方法通过设计特殊的剪切干涉光路,将试件上位于标距长度两端的观测区域在成像系统中相互叠加,实现剪切干涉,并借助相移技术实现纳米级精度的相对位移测量,从而实现了一种高精度的视频引伸计。

45.实施例三:

46.本实施例与上述实施例基本相同,特别之处在于:

47.在本实施例中,一种基于相移剪切电子散斑干涉的高精度视频引伸计测量方法,采用上述实施例所述的基于相移剪切电子散斑干涉的高精度视频引伸计进行操作,其特征在于:测量步骤如下:

48.1)、安置测量系统和试件后开机:

49.激光器发出的激光经光纤分束器一分为二,再由第一准直透镜l1、第二准直透镜l2准直成两束平行光,对称照射到试件表面;两束激光与试件轴向共面,与试件法向夹角皆为θ;

50.2)、实现剪切干涉:

51.第一平面反射镜m1、第二平面反射镜m2位于成像系统光轴的两侧,分别对准试件上的观测区域p和q;分光棱镜bs和第三平面反射镜m3都位于成像系统光轴上,分光棱镜bs紧靠成像镜头放置,反射镜m3紧靠分光棱镜bs放置,反射镜m3固定在压电陶瓷相移器pzt上,压

电陶瓷相移器pzt可在控制信号驱动推动第三平面反射镜m3移动,在剪切光路中引入相移;试件上观测区域p处的反射光,先经第一平面反射镜m1反射,再经分光棱镜bs反射,进入成像系统。试件上观测区域q处的反射光,先经第二平面反射镜m2反射,再经第三平面反射镜m3反射,最后透射过分光棱镜bs,进入成像系统;来自试件上p处和q处的反射光,在成像系统中相互叠加,实现剪切干涉;

52.3)、采集相移干涉图像:

53.激光经分束准直后对称照射试件,剪切光路将试件上观测区域p处和q处反射的激光传送至成像系统,在成像系统中相互叠加,实现剪切干涉,成像系统正对试件拍摄,计算机控制压电陶瓷相移器pzt产生相移并通过相机采集相移干涉图像;

54.4)计算试件的应变:

55.计算机根据标准的相移算法从相移图像中计算出相位,再由电子散斑干涉的面内位移测量公式,计算出观测区域p和q之间的相对位移δd,从而计算出试件的应变ε=δd/d。

56.本实施例基于相移剪切电子散斑干涉的高精度视频引伸计测量方法,激光器产生的激光由光纤分束器分成两路分别经两个准直透镜照射试件中测试区段,试件上从标距长度两端反射的激光,经由反射镜、分光棱镜、相移器组成的相移剪切光路,进入成像镜头并在相机靶面实现剪切干涉,实现标距长度段的高精度应变测量。本发明测量精度为激光波长的量级,可达0.01个激光波长的精度,测量方法不易环境振动和空气扰动影响。

57.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1