多器件并行的高温栅偏测试平台及其测试方法

1.本发明涉及功率半导体器件领域测试,具体涉及一种适用于多器件并行、实验与测量一体的高温栅偏测试平台及其测试方法。

背景技术:

2.近年来,随着电力电子技术的发展,电力电子器件已被广泛应用于电力系统中。碳化硅基器件凭借着高温、高压、高频、低损等优势,在大功率等应用场合中正逐渐取代硅基器件。然而,碳化硅基器件的界面态密度要比硅基器件高出两到三个数量级,随之而来的是更为严重的栅氧可靠性问题。所以,越来越多的科研人员对栅氧可靠性进行研究,而较为重要且普遍的一个方法就是高温栅偏实验。

3.目前针对多器件的高温栅偏实验平台,其实验和测量的条件不同。进行高温栅偏实验时,器件处于高温和栅极偏置的条件;而在参数测量时,需要先将器件从高温偏置的应力环境中取出,再用功率器件分析仪等仪器进行参数测量,此时器件不再处于高温环境中,且过程中需要人为对器件进行插拔等操作。从高温到室温的过程,器件会发生一定程度的恢复,使得测得的参数值与实验过程中的实际值之间存在一定的误差,导致实验结果不准确。

4.现有技术中的功率器件分析仪为常用的功率器件参数测量仪器,其内含多个模块,包括高电压模块、高功率模块、gnd模块和电容测量模块(cmu)等。测量不同参数时,器件栅漏源极根据需求连接模块,连接完成后点击开始,功率器件分析仪自动实现参数测量。

5.此外,寄生电感对电容测量的影响较大,因此需要严格控制电容测量电路中的寄生电感。这就要求多器件并行高温栅偏实验中,电容参数的测量电路要满足单器件测量的回路最短、多器件的测量回路高度对称。然而目前已有的高温栅偏实验平台,尚未涉及在多器件并行时电容参数测量的电路设计。

6.加热方式是高温栅偏实验的一个重要部分,已有高温栅偏实验平台普遍采用的加热方式主要有恒温箱加热和加热台加热两种。恒温箱重量和体积较大,不易挪动,故需要将器件或主板放置其中,操作不便;加热台体积较恒温箱小得多,但相对器件而言体积仍较大,故多器件并行时,器件之间的间隔需设置得较大,且所有器件只能在同一平面上,这种加热方式限制了布局,极不利于寄生电感的控制。

技术实现要素:

7.本发明针对现有技术所要解决的技术问题:1.实验与测量分离,浪费人力物力。为解决此问题,本发明设计了实验与测量一体的程控高温栅偏实验平台。多器件并行测量主板包括了实验电路和测量电路,由继电器来实现二者之间的切换。若要测量器件参数,无需进行插拔器件等操作,仅需在上位机修改指令控制继电器的动作,就能够完成实验条件至测量条件的切换,实现高温环境下的器件参数测量。这也就解决了现有技术实验与测量分离、器件人为操作过多的缺陷。

8.2.多器件并行电容测量电路寄生电感的控制。本发明设计的高温栅偏实验平台所用测量主板将cmu模块的接线端子放置于中间位置,4个器件及其电路围绕此接线端子呈正方形完全对称分布。基于此分布,4个器件到cmu接线端子的距离最短且相等,大大减小了电容测量电路的寄生电感,提高了电容测量的准确性。

9.3.加热方式的局限性。传统的加热方式会限制器件在主板上的布局,进而不利于寄生电感的控制。为解决现有加热方式的不足,本发明设计的高温栅偏实验平台采用陶瓷加热片贴合于器件加热,配合温控使用。加热片的材料选用陶瓷,具备良好的导热性能。此外,加热片的体积小,操作简便灵活,贴合于器件放置占用的空间也很小,这就为器件的布局提供了更多的可能性,如器件可以不再放置于同一平面。

10.本发明采用的技术方案如下:多器件并行的高温栅偏实验平台,包括栅偏电压源、功率器件分析仪、ni数字io、计算机主机、led显示屏、加热装置、多器件测量主板、继电器供电电池;其特征为:所述栅偏电压源、功率器件分析仪、ni数字io分别通过usb传输线、gpib传输线、网线与计算机主机相连,实现通讯连接和远程控制;所述ni数字io与多器件测试主板上的9pin接线端子相连,进而为继电器的开断提供相应的动作信号。通过继电器的动作来实现高温栅偏实验过程中实验状态与测量状态的切换,以及各静态特性参数与各电容测量之间的切换;所述继电器供电电池为继电器提供工作电压;所述加热装置中的加热片贴合于被测器件上,并配合温控使用,给被测器件加热,提供高温条件。

11.优选为:所述多器件测量主板包括:器件插座,bias+、bias

‑

两个连接端子,hp1、hp2、gnd三个三同轴bnc端子,cmu

‑

high、cmu

‑

low两个同轴bnc端子;每个器件对应8个继电器及用于连接ni数字io控制的9pin接线端子;所述栅偏电压源通过正负两根引线接至bias+与bias

‑

两个连接端子;所述功率器件分析仪的两个高功率模块及gnd模块用于器件静态iv参数测量,通过电缆接至多器件测量主板中三个三同轴bnc端子的hp1、hp2与gnd接口;功率器件分析仪的电容测量cmu模块用电缆接至多器件测量主板的cmu

‑

high与cmu

‑

low接口。

12.本发明还公开一种半导体参数测试方法,该方法通过所述的多器件并行的半导体参数测试平台实现。

13.有益效果:实验测量一体化与自动化。

14.多器件并行cv特性测量的准确性。

15.加热方式的轻便灵活性。

附图说明

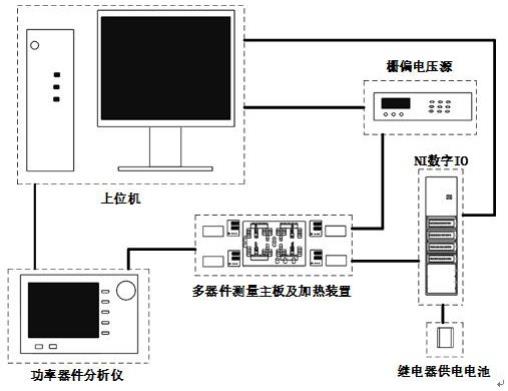

16.图1为高温栅偏实验平台示意图;其中:1:计算机显示屏,2:计算机主机,3:功率器件分析仪,4:加热装置,5:多器件测量主板,6:继电器供电电池,7:ni数字io,8:栅偏电压源。

17.图2为本发明单器件实验与测量电路控制逻辑示意图。

18.图3为本发明四器件测量主板及加热装置的布局示意图,其中,该图中1~4为加热装置组成部分,5~11为多器件测量主板的接口,其中该图中的附图标记定义为:1:加热片配

套供电电源,2:温控器,3:加热片,4:热电偶,5:bias+接口,6:bias

‑

接口,7:cmu

‑

low接口,8:cmu

‑

high接口,9:hp1接口,10:hp2接口,11:gnd接口。

19.图4为本发明多器件测量主板的pcb顶层布线示意图。

20.图5为本发明多器件测量主板的pcb底层布线示意图。

具体实施方式

21.参见图1所示。多器件并行的高温栅偏实验平台,包括栅偏电压源、功率器件分析仪、ni数字io、计算机主机、led显示屏、加热装置、多器件测量主板、继电器供电电池;其特征为:所述栅偏电压源、功率器件分析仪、ni数字io分别通过usb传输线、gpib传输线、网线与计算机主机相连,实现通讯连接和远程控制;所述ni数字io与多器件测试主板上的9pin接线端子相连,进而为继电器的开断提供相应的动作信号。通过继电器的动作来实现高温栅偏实验过程中实验状态与测量状态的切换,以及各静态特性参数与各电容测量之间的切换;所述继电器供电电池为继电器提供工作电压;所述加热装置中的加热片贴合于被测器件上,并配合温控使用,给被测器件加热,提供高温条件。

22.所述多器件测量主板为所述实验平台的一个重要主体,其包括器件插座,bias+、bias

‑

两个连接端子,hp1、hp2、gnd三个三同轴bnc端子,cmu

‑

high、cmu

‑

low两个同轴bnc端子。每个器件对应8个继电器及用于连接ni数字io控制的9pin接线端子。栅偏电压源通过正负两根引线接至多器件测量主板的bias+与bias

‑

端子接口,为器件提供栅极偏置;加热片贴合于器件放置,并配合温控使用,给被试器件加热,提供高温条件。上述两者共同提供了高温栅偏的实验条件。

23.高温栅偏应力中断后,依托功率器件分析仪测量器件的iv及cv特性参数,功率器件分析仪的两个高功率模块及gnd模块用于器件静态iv参数测量,用电缆接至多器件测量主板的hp1、hp2与gnd接口;cmu模块用于器件电容测量,用电缆接至多器件测量主板的cmu

‑

high与cmu

‑

low接口。

24.实施例1参见图2所示。本发明采用12个开关,依次编号为s1

‑

12。s1连接bias+接口与器件栅极;s2连接hp1接口与器件栅极;s3连接cmu

‑

high接口与器件栅极;s4连接器件漏极与器件源极;s5连接hp2接口与器件漏极;s6连接gnd接口与器件源极;s7连接开关s11与器件漏极;s8连接开关s12与器件源极;s9连接bias

‑

接口与器件源极;s10连接cmu

‑

low接口与器件漏极;s11连接开关s7与cmu

‑

low接口、ac guarding端;s12连接开关s8与cmu

‑

low接口、ac guarding端。

25.当进行高温栅偏实验时,器件漏源极短接,栅偏电压源给器件栅源极施加偏置,即器件栅极连接bias+端子接口,器件源极连接bias

‑

端子接口。对应的开关动作情况为:开关s1、s4与s9闭合,其余开关断开。bias+端子接口经过开关s1与器件栅极连通,bias

‑

端子接口经过开关s9与器件源极连通,器件漏极经过开关s4与器件源极短接。

26.当进行阈值电压v

th

测量时,器件漏源极施加一定电压给器件导通提供条件,器件栅压从低于阈值电压的一个值以一定步长增加至一个高于阈值电压的值,在此过程中器件漏极电流增加,漏电流增加到设定值时,对应的栅压即为阈值电压。以c2m0080120d器件为例,测量阈值电压时,器件漏源极施加10v电压,器件栅压从0v以100mv的步长增加至5v,当

漏电流达到5ma时,对应的栅压即为阈值电压。为实现阈值电压的测量,需对器件栅源极与器件漏源极施加电压,即器件栅极和器件漏极分别连接功率器件分析仪的两个高功率模块,器件源极连接功率器件分析仪的gnd模块,完成连接后,打开功率器件分析仪(如采用型号为安捷伦b1505a的功率器件分析仪)阈值电压测量窗口,点击开始即可自动测量。即器件栅极连接hp1接口,器件漏极连接hp2接口,器件源极连接gnd接口。对应的开关动作情况为:开关s2、s5和s6闭合,其余开关断开。hp1接口经过开关s2与器件栅极连通,hp2接口经过开关s5与器件漏极连通,gnd接口经过开关s6与器件源极连通。

27.当进行栅极泄漏电流i

gss

时,半导体功率器件漏源极短接,器件栅源极电压从0v以一定步长增加至某一限值,测得的栅电流即为栅极泄漏电流igss。以c2m0080120d器件为例,测量栅极泄漏电流时,器件漏源极短接,器件栅压从0v以100mv的步长增加,直至栅极电流达到250na,器件栅压为20v时对应的栅极电流即为栅极泄漏电流igss。为实现栅极泄漏电流测量,需对器件栅源极施加电压,器件漏源极短接,即器件栅极和器件漏极分别连接功率器件分析仪的两个高功率模块,器件源极连接功率器件分析仪的gnd模块,完成连接后,打开功率器件分析仪(如采用型号为安捷伦b1505a的功率器件分析仪)栅极泄漏电流测量窗口,点击开始即可自动测量。即器件栅极连接hp1接口,器件漏极连接hp2接口,器件源极连接gnd接口。对应的开关动作情况为:开关s2、s5和s6闭合,其余开关断开。hp1接口经过开关s2与器件栅极连通,hp2接口经过开关s5与器件漏极连通,gnd接口经过开关s6与器件源极连通。

28.当进行栅漏极寄生电容c

gd

和栅源极寄生电容c

gs

测量时,由于功率器件分析仪(如采用型号为安捷伦b1505a的功率器件分析仪)采用ac guarding技术,测量栅漏极寄生电容c

gd

时,器件栅极和漏极分别连接cmu模块的high端和low端,器件源极连接ac guarding端,完成连接后,打开功率器件分析仪(如采用型号为安捷伦b1505a的功率器件分析仪)栅漏极寄生电容测量窗口,点击开始即可自动测量。对应的开关动作情况为:开关s3、s7和s8闭合,开关s11和s12打向左方触点,其余开关断开;器件栅极经开关s3连接至cmu

‑

high接口,器件漏极经开关s7和s11连接至cmu

‑

low接口,器件源极经开关s8和s12连接至ac guarding端。测量栅源极寄生电容c

gs

时,器件栅极和源极分别连接cmu模块的high端和low端,器件漏极连接ac guarding端,完成连接后,打开功率器件分析仪栅源极寄生电容测量窗口,点击开始即可自动测量。对应的开关动作情况为:开关s3、s7和s8闭合,开关s11和s12打向右方触点,其余开关断开;器件栅极经开关s3连接至cmu

‑

high接口,器件漏极经开关s7和s11连接至ac guarding端,器件源极经开关s8和s12连接至cmu

‑

low接口。

29.当进行测量输入电容c

iss

时,器件栅极接功率器件分析仪(如采用型号为安捷伦b1505a的功率器件分析仪)cmu模块的high端,器件漏源极短接后接cmu模块的low端,完成连接后,打开功率器件分析仪(如采用型号为安捷伦b1505a的功率器件分析仪)输入电容测量窗口,点击开始即可自动测量。对应的开关状态为:开关s3、s4和s10闭合,其余开关断开。器件栅极经开关s3连接至cmu

‑

high接口,器件漏极经开关s4连接至器件源极,器件漏极经开关s10连接至cmu

‑

low接口。

30.实施例2参见附图3所示。该实施例实现四器件高温栅偏实验及其参数测量。

31.连接功率器件分析仪电容测量cmu模块的接口cmu

‑

high与cmu

‑

low,该接口位于主

板的正中心;连接功率器件分析仪高功率模块的hp1、hp2与gnd接口,该接口位于主板的一侧边缘;连接栅偏电压源的bias+与bias

‑

接口,该接口位于主板的同一侧。

32.由于开关s1与s9同时动作,故上述两者可以共用一个双刀双掷继电器,同理开关s5和s6共用一个双刀双掷继电器,开关s7和s8共用一个双刀双掷继电器,开关s11和s12共用一个双刀双掷继电器,而开关s2、s3、s4和s10则各自单独用一个双刀双掷继电器,共8个双刀双掷继电器,依次编号为j1

‑

j8,每个双刀双掷继电器通过一路信号进行控制。本发明使用机械继电器,有正负两个控制端,6个触点,其中2个公共触点、2个常开触点和2个常闭触点。控制端不施加电压时继电器处于默认状态,即公共触点与常闭触点连接,控制端施加正压时继电器则切换状态,公共触点与常开触点连接。每个器件旁放置一个9pin的接线端子,其中8个引脚分别连至8个继电器的正控制端,即为控制信号的传输路径;另一个引脚则为公共端,连至8个继电器的负控制端。

33.开关s1

‑

s12与继电器j1

‑

j8对应关系为:开关s1、s9对应继电器j1,继电器j1默认状态对应开关s1、s9断开;开关s2对应继电器j2,继电器j2默认状态对应开关s2断开;开关s3对应继电器j3,继电器j3默认状态对应开关s3断开;开关s4对应继电器j4,继电器j4默认状态对应开关s4断开;开关s10对应继电器j5,继电器j5默认状态对应开关s10断开;开关s5、s6对应继电器j6,继电器j6默认状态对应开关s5、s6断开;开关s7、s8对应继电器j7,继电器j7默认状态对应开关s7、s8断开;开关s11、s12对应继电器j8,继电器j8默认状态对应开关s11、s12打向左方触点。依上述,高温栅偏实验中施加栅极偏置时,开关s1、s4和s9闭合,即继电器j1和j4切换状态;测量阈值电压vth和栅极泄漏电流i

gss

时,开关s2、s5和s6闭合,即继电器j2和j6切换状态;测量栅漏极寄生电容c

gd

时,开关s3、s7和s8闭合,开关s11、s12打向左方触点,即继电器j3、j7切换状态,继电器j8默认状态;测量栅源极寄生电容c

gs

时,开关s3、s7和s8闭合,开关s11、s12打向右方触点,即继电器j3、j7和j8切换状态;测量输入电容c

iss

时,开关s3、s4和s10闭合,即继电器j3、j4和j5切换状态。

34.四个功率半导体被测器件及其附属继电器围绕cmu

‑

high与cmu

‑

low接口呈正方形对称分布。涉及电容测量电路的布线也最大程度上遵循了对称原则。

35.参见附图4。左上方器件、右上方器件、左下方器件和右下方器件依次标号为ⅰ、ⅱ、ⅲ和ⅳ,数字1

‑

36为布线的线段标号。ⅰ、ⅱ号器件较ⅲ、ⅳ号器件更靠近cmu

‑

low接口,故ⅰ、ⅱ号器件和ⅲ、ⅳ号器件与cmu

‑

low接口之间的直线距离不一致,同理ⅰ、ⅱ号器件和ⅲ、ⅳ号器件与cmu

‑

high接口之间的直线距离也不一致,但是实际pcb板中通过线路的布局使二者铜线长度相同,也就保证了寄生电感的一致。涉及电容测量的开关包括开关s3、s4、s7、s8、s10、s11和s12,上述开关均靠近cmu

‑

high与cmu

‑

low接口布置,使电容测量电路的铜线长度最短,以确保寄生电感最小化。下面具体阐述如何保证电容测量电路铜线长度一致。

36.连接ⅰ号器件栅极与cmu

‑

high接口的走线为1、2、3、4、5、11、12号线段;连接ⅱ号器件栅极与cmu

‑

high接口的走线为13、14、15、16、17、18、19号线段;连接ⅲ号器件栅极与cmu

‑

high接口的走线为6、7、8、9、10、11、12号线段;连接ⅳ号器件栅极与cmu

‑

high接口的走线为13、14、20、21、22、23、24号线段。连接ⅰ、ⅲ号器件栅极与cmu

‑

high接口的走线和连接ⅱ、ⅳ号器件栅极与cmu

‑

high接口之间的走线关于cmu

‑

high接口完全对称。1、6、19、24号线段长度相等,2、7、18、23号线段长度相等,3、8、17、22号线段长度相等,4、9、16、21号线段长度相等,5、10、15、10号线段长度相等,11、14号线段长度相等,12、13号线段长度相等,保证了

cmu

‑

high接口至四个器件栅极的走线长度一致,即保证了cmu

‑

high接口与四个器件栅极之间寄生电感的一致。

37.连接ac guarding端与ⅰ号器件继电器的走线为25、26、27号线段,连接ac guarding端与ⅱ号器件继电器的走线为28、29、30号线段,连接ac guarding端与ⅲ号器件继电器的走线为31、32、33号线段,连接ac guarding端与ⅳ号器件继电器的走线为34、35、36号线段。连接ⅰ、ⅲ号器件漏源极与ac guarding端的走线和连接ⅱ、ⅳ号器件漏源极与ac guarding端之间的走线关于cmu

‑

high接口完全对称。25、28、31、34号线段长度相等,26、29、32、35号线段长度相等,27、30、33、36号线段长度相等,保证了ac guarding端至四个器件漏源极的走线长度一致,即保证了ac guarding端与四个器件漏源极之间寄生电感的一致。

38.参见附图5所示,其中左上方器件、右上方器件、左下方器件和右下方器件依次标号为ⅰ、ⅱ、ⅲ和ⅳ,数字1

‑

19为布线的线段标号。

39.连接ⅰ号器件栅极与cmu

‑

low接口的走线为1、2、3、4、5号线段;连接ⅱ号器件栅极与cmu

‑

low接口的走线为6、7、8、9、10号线段;连接ⅲ号器件栅极与cmu

‑

low接口的走线为11、12、13、14、15号线段;连接ⅳ号器件栅极与cmu

‑

low接口的走线为11、16、17、18、19号线段。连接ⅰ、ⅲ号器件栅极与cmu

‑

low接口的走线和连接ⅱ、ⅳ号器件栅极与cmu

‑

low接口之间的走线关于cmu

‑

low接口完全对称。1、2、3、4、5号线段长度之和,6、7、8、9、10号线段长度之和,11、12、13、14、15号线段长度之和,11、16、17、18、19号线段长度之和相等,保证了cmu

‑

low接口至四个器件漏源极的走线长度一致,即保证了cmu

‑

low接口与四个器件漏源极之间的寄生电感一致。

40.cmu

‑

high接口、cmu

‑

low接口、ac guarding端与四个器件之间的寄生电感均一致,保证了四个器件电容测量时寄生电感的一致,进而保证了cv特性测量的准确性。

41.整个加热部分包括加热片、加热片配套供电电源、热电偶、pid恒温精准控温仪表(温控器)四块。加热片采用陶瓷材料,传热性能较好,并贴合于器件放置。加热片配套供电电源将220v市电转换为24v低电压后加至加热片,加热片正常工作。热电偶起测温作用,其一端夹在陶瓷加热片与被试器件中间,另一端连接至温控器,温控器的显示屏则会显示测得的加热片与器件温度。加热片配套供电电源为恒压源,若加热片一直通电,其温度将不断上升。故为了实现控温,将温控器、加热片和加热片配套供电电源三者串联。温控器内置有开关,当测量温度超过预设值,开关断开,即移除加热片上施加的电压,从而使加热片温度下降;反之,当测量温度低于预设值,开关闭合,即在加热片上施加电压,从而使加热片温度上升。在不断调节过程中,加热片温度将稳定于预设值左右。此加热装置配件之间的相对位置并不固定,故布局较灵活。且加热片体积小,几乎不占用器件周围的空间。在不影响加热性能的情况下,这种加热方式不仅灵活轻便,而且不影响多器件之间的布局。

42.ni数字io一端连至上位机获取指令,另一端则连至继电器引出的接线端子,将控制信号传输给继电器,控制其动作。每个器件旁均放置有一个9pin接线端子,共4个9pin接线端子,故共用4个ni数字io,每个ni数字io控制一个器件所用的一套继电器。

43.继电器供电电池提供24v直流电压,给ni数字io供电。

44.栅偏电压源接两根引线接至多器件测试主板上的bias+与bias

‑

两个端子接口,为被试器件提供栅极偏置。在整个高温栅偏实验过程中,栅偏电压源一直处于工作状态。由于功率器件分析仪不能同时测量多个器件的参数,故当一个器件处于测量状态时,其余三个

被试器件仍需处于高温栅偏环境中,这就要求栅偏电压源一直处于工作状态。比如,测量1号被试器件参数,则将与1号器件相连的开关s1与s9断开,而2、3和4号被试器件所连的开关s1与s9仍处于闭合状态,与栅偏电压源相连。

45.功率器件分析仪用于测量器件iv特性参数

‑

阈值电压v

th

、栅极泄漏电流i

gss

和cv特性参数

‑

栅源极寄生电容c

gs

、栅漏极寄生电容c

gd

、输入电容c

iss

等。高功率模块、gnd模块和cmu模块均由功率器件分析仪提供。功率器件分析仪通过gpib传输线连至上位机,将测量数据传输至上位机。

46.通过本发明技术方案,达到了如下目的:1.实验与测量的自动化。ni数字io连接上位机与继电器控制端,实验与测量过程仅需操作上位机控制继电器动作,无需进行器件插拔或重新接线等操作。

47.2.实验与测量一体化。利用开关实现实验条件与测量条件的切换,整个实验平台实现了一体化。

48.3.高温环境下的参数测量。由实验状态切换至测量状态时,不改变器件位置与温度条件,故测量器件参数时其仍处于高温条件。

49.4.以电容测量端子cmu

‑

high与cmu

‑

low为中心,4个器件围绕其对称分布的正方形布局。此布局有效降低了电容测量回路的寄生电感,提高电容测量准确性。

50.5.4个器件至电容测量端子cmu

‑

high与cmu

‑

low的走线长度一致。走线的长度一致保证了寄生电感的一致,从而保证了4个器件电容测量条件的一致性,增强了测量结果的有效性。

51.6.陶瓷加热片贴合器件并配合温控使用的加热方式。此加热方式节省空间、灵活轻便,消除了对主板上器件布局的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1