海底管道全浸没加速腐蚀模拟实验设备及方法

1.本发明涉及海洋腐蚀加速模拟测试技术领域,尤其涉及一种海底管道全浸没加速腐蚀模拟实验设备及一种基于海底管道全浸没加速腐蚀模拟实验设备的海底管道全浸没加速腐蚀模拟方法。

背景技术:

2.目前,我国海洋经济发展迅速,无论是国家还是企业对于海底油气资源的关注都日益上升。海底管道作为输送海底油气资源的重要设备,也成为了海洋装备研究的重点。腐蚀是海底管道失效的主要原因之一,值得深入研究。据相关数据调查,全球每年因腐蚀造成的经济损失是巨大的,已达到7000亿至1.3万亿,约占各国生产总值的3%。因此,准确评估海底管道的腐蚀状况,科学预测管道的剩余寿命,对保证海底管道的安全运行和油气田的正常生产具有重要意义。

3.近年来,越来越多的研究致力于对腐蚀加速试验方法的探索。然而,现有的腐蚀试验研究大多集中在海洋大气区腐蚀和海浪飞溅区腐蚀,而对管道在全浸没区的海水腐蚀的研究较少。由于海底环境与飞溅区、海洋大气区环境差异较大,常用的腐蚀加速模拟试验方法也不适用于海洋全浸区的腐蚀。因此,有必要对海底全浸没区的腐蚀进行研究,并探索合适的全浸没腐蚀加速方法。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种海底管道全浸没加速腐蚀模拟实验设备及方法,可最大程度模拟海洋全浸没区的管道实时腐蚀情况,并对大型管道试件进行电解加速腐蚀。

5.为了解决上述技术问题,本发明提供了一种海底管道全浸没加速腐蚀模拟实验设备,包括:电化学工作站、电解试验池、溶液浓度控制装置、管道试件放置装置及电极组;所述电解试验池用于放置腐蚀介质;所述溶液浓度控制装置与所述电解试验池连接,用于调节所述电解试验池内腐蚀介质的浓度;所述管道试件放置装置设于所述电解试验池内,用于放置管道试件;所述电极组设于所述电解试验池内,所述电极组包括辅助电极、参比电极、特制电极及工作电极,所述特制电极与所述工作电极及管道试件连接,所述辅助电极与管道试件之间设有间距;所述电化学工作站与所述辅助电极、参比电极及特制电极连接,用于向所述电解试验池提供腐蚀电流。

6.作为上述方案的改进,所述辅助电极为贴附于所述电解试验池内壁的辅助板,所述辅助电极与贴附的电解试验池内壁之间设有电极接头,所述辅助电极通过所述电极接头与所述电化学工作站连接。

7.作为上述方案的改进,所述特制电极包括第一电极棒、电极板及第二电极棒组,所述电极板的一面与第一电极棒连接,另一面与所述第二电极棒组连接;所述第二电极棒组包括呈圆环分布的多个第二电极棒,所述圆环的直径与所述管道试件的直径相匹配,以使

所述管道试件的端部嵌于所述圆环内,所述管道试件的端部与所述电极板之间设有间距。

8.作为上述方案的改进,所述第一电极棒的一端与所述电化学工作站连接并伸出所述电解试验池的腐蚀介质外,另一端与电极板连接并浸入所述电解试验池的腐蚀介质内,所述第一电极棒的外壁设有防腐蚀层。

9.作为上述方案的改进,所述第一电极棒为“l”型结构。

10.作为上述方案的改进,所述管道试件放置装置包括用于放置管道试件的不导电托带,所述工作电极设于所述不导电托带上并与所述特制电极连接。

11.作为上述方案的改进,所述溶液浓度控制装置包括ph温度传感器、第一蓄水池、第二蓄水池、第一水泵及第二水泵;所述ph温度传感器设于所述电解试验池内,用于实时采集所述电解试验池内腐蚀介质的ph信息及温度信息;所述第一蓄水池及第二蓄水池分别设于所述电解试验池的两侧;所述第一蓄水池通过所述第一水泵与电解试验池连通,所述第一水泵用于将所述第一蓄水池内的腐蚀介质排入所述电解试验池内或将所述电解试验池内的腐蚀介质排入所述第一蓄水池内;所述第二蓄水池通过所述第二水泵与电解试验池连通,所述第二水泵用于将所述第二蓄水池内的腐蚀介质排入所述电解试验池内或将所述电解试验池内的腐蚀介质排入所述第二蓄水池内。

12.作为上述方案的改进,所述海底管道全浸没加速腐蚀模拟实验设备还包括设于所述电解试验池上方的吊装装置;所述吊装装置包括吊车梁及吊车,所述吊车设于所述吊车梁上并可沿所述吊车梁移动,以将所述管道试件吊入或吊出所述电解试验池。

13.相应地,本发明还提供了一种海底管道全浸没加速腐蚀模拟实验设备的海底管道全浸没加速腐蚀模拟方法,包括:采集管道试件的初始重量、初始表面形状及初始厚度;将所述管道试件放置于管道试件放置装置上并使所述管道试件与辅助电极之间留有间距,密封所述管道试件的两端并将所述管道试件的一端与特制电极连接;将电化学工作站与所述辅助电极、参比电极及特制电极连接,并将所述特制电极与工作电极连接;向电解试验池内添加腐蚀介质,直至所述腐蚀介质完全浸没所述管道试件,并将所述参比电极放入腐蚀介质内;接通所述电化学工作站电源,通过溶液浓度控制装置实时调节所述电解试验池内腐蚀介质的浓度;根据预设时间及预设电流对管道试件进行腐蚀,并实时采集电化学工作站的时间信息及电流信息;腐蚀完成后,切断所述电化学工作站电源,并断开所述电化学工作站与所述辅助电极、参比电极及特制电极的连接,利用所述溶液浓度控制装置将所述电解试验池中的腐蚀介质全部排出,擦干并密封保存所述管道试件;测量时,拆除所述管道试件的密封并去除所述管道试件表面的附着物;采集所述管道试件的最终壁厚、最终表面形状及最终重量;根据所述初始表面形状及最终表面形状,构建腐蚀所述管道试件的3d模型图,根据所述初始重量及最终重量计算管道试件的损失质量,根据所述初始壁厚及最终壁厚计算管道试件的损失壁厚,根据所述时间信息及电流信息计算管道试件的理论损失质量

△

m’,其中,a为金属原子量,i为电流信息,s为管道试件外表面积,n为金属失电子数,ρ为金属密度,t为时间信息。

14.作为上述方案的改进,所述腐蚀介质为发生电解腐蚀的海水或类海水溶液。

15.实施本发明,具有如下有益效果:

16.本发明将电化学工作站、电解试验池、溶液浓度控制装置、管道试件放置装置及电极组相结合,形成了全新的海底管道全浸没加速腐蚀模拟实验设备,填补了对实际工程装备较难进行实验的空白,对于现实工程状况有更为真实的模拟,得到的数据为管道试件的整体实验数据而非某一部分(金属试样)的实验数据,对于现实工程有更为真实且重要的意义;

17.同时,本发明通过电化学工作站向腐蚀介质通入均匀稳定的恒流稳定电源方式,对始终位于一定浓度及一定深度腐蚀介质中的整体管道试件进行加速腐蚀,可有效模拟在实海条件下海洋全浸没区的自然腐蚀,并用较短的时间模拟出实海腐蚀几十年的结果,且结果精度高、误差小,方便快捷的了解海洋全浸没区对海底管道的腐蚀影响;

18.进一步,本发明还提供了一种电化学实验设计的新思路,将辅助电极制成容器状,其中放置腐蚀介质与工作电极,并设计使用了不导电托带将两个电极(辅助电极、工作电极)隔开,增大了辅助电极与腐蚀介质的接触,使辅助电极电极不容易发生极化现象,减小误差。

附图说明

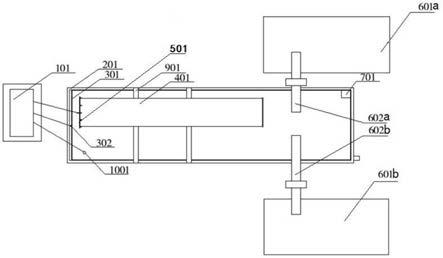

19.图1是本发明海底管道全浸没加速腐蚀模拟实验设备的第一实施例俯视图;

20.图2是本发明海底管道全浸没加速腐蚀模拟实验设备的立体图;

21.图3是本发明中特制电极的结构示意图;

22.图4是本发明中特制电极的另一结构示意图;

23.图5是本发明海底管道全浸没加速腐蚀模拟实验设备的第二实施例俯视图;

24.图6是本发明海底管道全浸没加速腐蚀模拟实验方法的实施例流程图。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

26.参见图1,图1显示了本发明海底管道全浸没加速腐蚀模拟实验设备的具体结构,其包括电化学工作站101、电解试验池201、溶液浓度控制装置、管道试件放置装置及电极组。具体地:

27.所述电解试验池201用于放置腐蚀介质。所述电解试验池201优选为混凝土电解试验池201。

28.所述溶液浓度控制装置与所述电解试验池201连接,用于调节所述电解试验池201内腐蚀介质的浓度。

29.所述管道试件放置装置设于所述电解试验池201内,用于放置管道试件。

30.所述电极组设于所述电解试验池201内,所述电极组包括辅助电极301、参比电极1001、特制电极501及工作电极401,所述特制电极501与所述工作电极401及管道试件连接,所述辅助电极301与管道试件之间设有间距。优选地,所述参比电极1001采用锌电极。

31.所述电化学工作站101与所述辅助电极301、参比电极1001及特制电极501连接,用于向所述电解试验池201提供腐蚀电流。

32.试验前,先将管道试件固定于管道试件放置装置上并将特制电极501与管道试件

的一端连接,同时保证管道试件与辅助电极301分离;然后,通过导线将电化学工作站101与所述辅助电极301、参比电极1001及特制电极501连接,并通过导线将特制电极501与所述工作电极401连接;接着,向电解试验池201内放入腐蚀介质;最后,启动电化学工作站101对管道试件进行腐蚀处理,腐蚀过程中通过溶液浓度控制装置实时调节所述电解试验池201内腐蚀介质的浓度。

33.现有技术中,试验人员采用金属试样的电解加速腐蚀代替整体管道腐蚀,而金属试样的试验结果往往会与整体管道的试验结果有较大偏差,同时试验人员还采用刀刮、锤砸等物理方法来模拟实际海洋腐蚀,而这种物理方法也与实际情况偏差较大。与现有技术不同的是,本发明通过特定的装置及模拟加速腐蚀的实验方法,可方便快捷的获取最大程度模拟海洋全浸没区的管道实时腐蚀情况,了解实海对海底油气管道腐蚀的影响。

34.因此,本发明通过电化学工作站101向腐蚀介质通入均匀稳定的恒流稳定电源方式,对始终位于一定浓度及一定深度腐蚀介质中的整体管道试件进行加速腐蚀,可有效模拟在实海条件下海洋全浸没区的自然腐蚀,并用较短的时间模拟出实海腐蚀几十年的结果,且结果精度高、误差小,方便快捷的了解海洋全浸没区对海底管道的腐蚀影响。

35.进一步,所述溶液浓度控制装置包括ph温度传感器701、第一蓄水池601a、第二蓄水池601b、第一水泵602a及第二水泵602b。具体地,所述ph温度传感器701设于所述电解试验池201内,用于实时采集所述电解试验池201内腐蚀介质的ph信息及温度信息;所述第一蓄水池601a及第二蓄水池601b分别设于所述电解试验池201的两侧;所述第一蓄水池601a通过所述第一水泵602a与电解试验池201连通,所述第一水泵602a用于将所述第一蓄水池601a内的腐蚀介质排入所述电解试验池201内或将所述电解试验池201内的腐蚀介质排入所述第一蓄水池601a内;所述第二蓄水池601b通过所述第二水泵602b与电解试验池201连通,所述第二水泵602b用于将所述第二蓄水池601b内的腐蚀介质排入所述电解试验池201内或将所述电解试验池201内的腐蚀介质排入所述第二蓄水池601b内。

36.工作时,可通过ph温度传感器701实时监测所述电解试验池201内腐蚀介质的ph信息及温度信息。第一水泵602a的一头位于第一蓄水池601a中,一头位于电解试验池201中,第二水泵602b的一头位于第二蓄水池601b中,一头位于电解试验池201中;当ph温度传感器701监测到需要补充\排出腐蚀介质时可通过第一水泵602a和/或第二水泵602b用以输送两边的腐蚀介质,并调节腐蚀介质的流动速度。

37.因此,通过溶液浓度控制装置可有效地模拟在实海条件下海洋全浸没区的自然腐蚀,进一步提升实验的精确度,减少误差。

38.如图2所示,所述辅助电极301为贴附于所述电解试验池201内壁的辅助板,所述辅助电极301与贴附的电解试验池201内壁之间设有电极接头,所述辅助电极301通过所述电极接头与所述电化学工作站101连接。

39.具体地,所述辅助电极301由10mm厚的316不锈钢钢板焊接而成,所述辅助电极301贴附与电解试验池201内部,一侧与所述辅助电极301的边界留有100mm的空隙,并焊接相同材质的电极接头,所述电极接头通过导线连接电化学工作站101。

40.另外,所述管道试件放置装置包括用于放置管道试件的不导电托带901,所述工作电极401设于所述不导电托带901上并与所述特制电极501连接。

41.需要说明的是,所述不导电托带901位于电解试验池201内,且所述不导电托带901

由不导电的高强度编织绳件和卡扣构成。使用时,可依据实验所需的管道试件的直径大小调整绳件的长度,并将管道试件放置于绳带上进行固定,以使管道试件不与辅助电极301直接接触。同时,所述特制电极501通过导线与管道试件的一端连接。

42.因此,本发明提供了一种电化学实验设计的新思路,将辅助电极301制成容器状,其中放置腐蚀介质与工作电极401,并设计使用了不导电托带901将两个电极(辅助电极301、工作电极401)隔开,增大了辅助电极301与腐蚀介质的接触,使辅助电极301电极不容易发生极化现象,减小误差。进一步,还可以根据实际要求可以设计实现分仓试验,合理利用空间。

43.如图3及图4所示,所述特制电极501包括第一电极棒504、电极板502及第二电极棒组503,所述电极板502的一面与第一电极棒504连接,另一面与所述第二电极棒组503连接;所述第二电极棒组503包括呈圆环分布的多个第二电极棒,所述圆环的直径与所述管道试件的直径相匹配,以使所述管道试件的端部嵌于所述圆环内,所述管道试件的端部与所述电极板502之间设有间距。优选地,所述第一电极棒504、电极板502及第二电极棒组503均为钢结构。

44.具体地,可依据管道试件的直径选用合适大小大正方形钢板作为电极板502,电极板502的一面与第一电极棒504焊接,另一面与第二电极棒组503焊接;其中,所述第二电极棒组503优选由八根均匀分布的第二电极棒组成,且八根均匀分布的第二电极棒形成与管道试件直径相适应的圆环,用以固定管道试件,并使管道试件的外壁均匀受电。

45.相应地,所述第一电极棒504的一端与所述电化学工作站101连接并伸出所述电解试验池201的腐蚀介质外,另一端与电极板502连接并浸入所述电解试验池201的腐蚀介质内,所述第一电极棒504的外壁设有防腐蚀层。

46.优选地,所述第一电极棒504为“l”型结构,可根据电解试验池201内腐蚀介质的深度选取适当长度,一端焊接在电极板502上,另一端露出水面,用以连接电化学工作站101的导线。其中,在第一电极棒504浸入腐蚀介质中的部分外附树脂或聚氯乙烯,以防止第一电极棒504接触到腐蚀介质。

47.如图5所示,所述海底管道全浸没加速腐蚀模拟实验设备还包括设于所述电解试验池201上方的吊装装置。所述吊装装置包括吊车梁801及吊车802,所述吊车802设于所述吊车梁801上并可沿所述吊车梁801移动,以将所述管道试件吊入或吊出所述电解试验池201。

48.需要说明的是,吊车802由电源驱动,并可在吊车梁801上移动。当管道试件较重时,可以使用吊车802将管道试件吊入或吊出电解试验池201。优选地,所述吊车802的吊装范围在1000kg以内。

49.由上可知,本发明将电化学工作站101、电解试验池201、溶液浓度控制装置、管道试件放置装置及电极组相结合,形成了全新的海底管道全浸没加速腐蚀模拟实验设备,填补了对实际工程装备较难进行实验的空白,对于现实工程状况有更为真实的模拟,得到的数据为管道试件的整体实验数据而非某一部分(金属试样)的实验数据,对于现实工程有更为真实且重要的意义。

50.参见图6,图6显示了本发明基于海底管道全浸没加速腐蚀模拟实验设备的海底管道全浸没加速腐蚀模拟方法的实施例流程图,其包括:

51.s1,采集管道试件的初始重量、初始表面形状及初始厚度。

52.记录腐蚀实验前管道试件的初始数据,初始数据包括初始重量、初始表面形状及初始厚度等,并擦拭管道外壁使其不存在干扰实验结果的异物。

53.s2,将管道试件放置于管道试件放置装置上并使管道试件与辅助电极之间留有间距,密封管道试件的两端并将管道试件的一端与特制电极连接。

54.确认电化学工作站断电,根据管道试件的尺寸,调节管道试件放置装置中不导电托带的长度,将待腐蚀的管道试件放置于不导电托带上,确保管道试件不会与辅助电极接触且不会在实验过程中发生摇晃掉落。其中,针对重量较大的管道试件可通过吊车将管道试件放置于不导电托带上。

55.然后,将管道试件的两端用防水布和防水胶水封起,且将管道试件的一端接上特制电极。

56.s3,将电化学工作站与辅助电极、参比电极及特制电极连接,并将特制电极与工作电极连接。

57.将电化学工作站用导线连接至辅助电极、参比电极及特制电极上。

58.s4,向电解试验池内添加腐蚀介质,直至腐蚀介质完全浸没管道试件,并将参比电极放入腐蚀介质内。

59.向电解试验池内添加腐蚀介质至向电解试验池内完全浸没管道试件,并使管道试件至少离腐蚀介质的液面30mm;然后,将连接好的参比电极放入腐蚀介质内;再打开溶液浓度控制装置中的ph温度传感器,测试并校准。其中,所述参比电极为锌电极。

60.进一步,腐蚀介质为发生电解腐蚀的海水或类海水溶液。具体是指ph值在7.8

‑

7.5之间的实际中、深层海水溶液或ph值在7.8

‑

7.5之间的相应nacl人工类海水溶液。

61.通过溶液浓度控制装置可实时监测腐蚀介质的ph信息及温度信息,并采用腐蚀介质排进、排出的循环方式,动态的保持腐蚀介质的浓度与体积。

62.s5,接通电化学工作站电源,通过溶液浓度控制装置实时调节电解试验池内腐蚀介质的浓度。

63.接通电化学工作站电源,并依据ph信息及温度信息,打开水泵,通过规律的进水与排水使腐蚀介质的浓度数值保持固定。

64.s6,根据预设时间及预设电流对管道试件进行腐蚀,并实时采集电化学工作站的时间信息及电流信息。

65.根据之前计算的预设时间通入相应的预设电流,同时观察管道试件的变化,并记录电化学工作站实时得出的数据(时间

‑

电流曲线),确保实验过程顺利直至腐蚀完成。

66.因此,通过电化学工作站外加均匀稳定的恒流稳定电源,将始终位于一定浓度及一定深度腐蚀介质中的管道试件加速腐蚀,模拟在实海条件下海洋全浸没区的自然腐蚀。

67.s7,腐蚀完成后,切断电化学工作站电源,并断开电化学工作站与辅助电极、参比电极及特制电极的连接,利用溶液浓度控制装置将电解试验池中的腐蚀介质全部排出,擦干并密封保存管道试件。

68.腐蚀完成后,立刻切断电化学工作站电源,将导线以及特制电极撤下,利用水泵将腐蚀介质全部排出,并立刻使用干净抹布将管道试件表面液体擦干,随即使用保鲜膜将管道试件包装好以防止管道被空气腐蚀影响准确性。完成包装后,将管道试件放置至电解试

验池外,并放置于阴凉的地方保存好。

69.其中,针对重量较大的管道试件可通过吊车将管道试件吊至电解试验池外。

70.s8,测量时,拆除管道试件的密封并去除管道试件表面的附着物。

71.测量时,将管道试件从保鲜膜内取出,用抹布清理表面,将表面的附着物除去,并用小锤子轻敲管道试件,将深层附着物震落,待管道试件表面彻底没有红褐色的铁锈时,方可开始测量。

72.s9,采集管道试件的最终壁厚、最终表面形状及最终重量。

73.观察并测量管道试件表面,记录最终壁厚、最终表面形状(管道试件表面坑洼的大致情况)及最终重量。具体地,可通过拍摄管道试件照片的方式记录最终表面形状。

74.s10,根据初始表面形状及最终表面形状,构建腐蚀管道试件的3d模型图,根据初始重量及最终重量计算管道试件的损失质量,根据初始壁厚及最终壁厚计算管道试件的损失壁厚,根据时间信息及电流信息计算管道试件的理论损失质量。

75.具体地,可采用以下方式实现对3d模型图、损失质量、损失壁厚及理论损失质量的构建或计算。

76.根据初始表面形状及最终表面形状,利用扫描仪建立腐蚀管道试件的3d模型图,直观反映管道的腐蚀情况。

77.根据初始重量m1及最终重量m2计算管道试件的损失质量

△

m,其中:

78.△

m=m1‑

m279.根据初始壁厚d1及最终壁厚d2计算管道试件的损失壁厚

△

d,其中:

80.△

d=d1‑

d281.根据时间信息及电流信息(时间

‑

电流曲线)计算管道试件的理论损失质量

△

m’,其中:

[0082][0083]

a为金属原子量;

[0084]

n为金属失电子数;

[0085]

s为管道试件外表面积;

[0086]

i

cor

为金属腐蚀电流密度(a/m2),i

cor

=i/s,i为电流信息;

[0087]

ρ为金属密度(g/cm3);

[0088]

v为腐蚀速率(mm/h);

[0089]

t为时间信息(h)。

[0090]

需要说明的是,本发明在室温下进行,以理论计算的相应时间信息及电流信息作用于电解试验池中,最终得到相应结果(3d模型图、损失质量、损失壁厚及理论损失质量),完成实验。

[0091]

因此,本发明通过采用特定的装置及模拟加速腐蚀的实验方法,可方便快捷的获取最大程度模拟海洋全浸没区的管道实时腐蚀情况,了解实海对海底油气管道腐蚀的影响;同时,本发明可对大型管道试件进行电解加速腐蚀,通过实验与实际数据的对比,极大的减小了腐蚀的时间,能够用若干小时、若干天的时间模拟出实海腐蚀几十年的结果,且结果精度高、误差小,缓解了实验人员没有真实实验对象的尴尬现状。

[0092]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1