化工设备腐蚀监测方法与流程

1.本发明涉及设备腐蚀监测技术领域,具体公开了一种化工设备腐蚀监测方法。

背景技术:

2.腐蚀是石油化工设备发生失效的重要原因之一。对石油化工设备定期进行厚度检测是预防设备腐蚀失效最常用的方法,厚度检测常常 3

‑

6年进行一次,为及时发现设备的腐蚀情况,仅对少数重点部位每 1

‑

12个月检测一次。但每次检测部位不尽相同,测厚数据相对于腐蚀有严重的滞后性,不能准确反应腐蚀情况和腐蚀规律,厚度检测还受到设备温度等环境因素的影响。此外,腐蚀发生的原因众多且通常多种原因耦合作用,使得腐蚀的量化预测较为困难。

3.目前,在石油化工装置中常用的腐蚀监测手段有腐蚀挂片和腐蚀探针。腐蚀挂片:用与设备相同的材质制成挂片,在设备运行期间置于设备内部,并在装置停机开罐时通过分析挂片的腐蚀情况达到监测腐蚀的目的。腐蚀探针:金属探针在腐蚀过程中截面积会逐渐减小,其电阻值会逐渐增大,通过测量探针在腐蚀过程中的电阻变化,达到实时监测设备腐蚀的目的。然而,无论是腐蚀挂片还是腐蚀探针,其对腐蚀的监测更多是针对腐蚀环境的监测,并不能直观的反应设备的腐蚀状况。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的上述技术问题。为此,本发明提出一种化工设备腐蚀监测方法,解决上述至少一个技术问题。

5.为了实现上述目的,本发明提供了一种化工设备腐蚀监测方法,包括以下步骤:

6.采用n种不同的方法获取腐蚀速率c,同时确定每种腐蚀速率c 对应的置信度以及有效性;其中,每种腐蚀速率c对应n种腐蚀损伤状态,n为正整数;

7.根据所述腐蚀损伤状态的先验概率以及条件检验概率计算腐蚀损伤的后验概率

8.根据根据确定最终的概率pof

thin

;

9.根据pof

thin

计算减薄损伤因子

10.根据减薄损伤因子的大小对腐蚀进行分级,基于分级的结果进行腐蚀预警。

11.另外,本发明的化工设备腐蚀监测方法还可以具有如下附加的技术特征:

12.根据本发明的一些实施例,所述n种不同的方法包括:基于检验维护管理数据的计算方法、基于实时测厚数据的计算方法以及基于待监测设备执行工作时工艺信息数据的计算方法。

13.根据本发明的一些实施例,所述失效概率的计算方法包括:

14.将g

nthin

、stddev

‑

g

nthin

代入β

nthin

=g

nthin

/stddev

‑

g

nthin

,确定β

nthin

;

15.根据确定失效概率

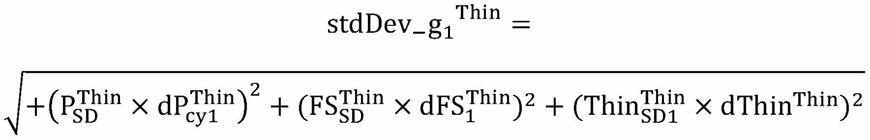

16.其中,stddev_g

nthin

为极限状态函数的标准差,g

nthin

为极限状态函数。

17.根据本发明的一些实施例,

18.根据

[0019][0020]

,确定极限状态函数的标准差stddev

‑

g

nthin

;

[0021]

根据确定极限状态函数g

nthin

;

[0022]

其中,为压力的标准差,为压力的导数,为流变应力的标准差,为流变应力的导数,为壁厚的标准差,dthin

thin

为壁厚的导数,fs

thin

为待监测设备材料的流变应力,为每个腐蚀损伤状态对应的壁厚减薄量,p为工作压力、d为设备直径、t为设备原始壁厚,t

rdi

为实测最小壁厚。

[0023]

根据本发明的一些实施例,根据计算压力的标准差其中,p为工作压力,p

v

=0.05;

[0024]

根据计算压力的导数其中,d 为设备直径;

[0025]

根据计算流变应力的标准差其中, fs

v

=0.2;

[0026]

根据计算流变应力的导数

[0027]

根据计算壁厚的标准差其中,thin

v

=0.1;

[0028]

根据dthin

thin

=

‑

fs

thin

/t

rdi

,计算壁厚的导数dthin

thin

其中,为实测最小壁厚。

[0029]

根据本发明的一些实施例,根据fs

thin

=1.1

×

(ys+ts)/2,计算待监测设备材料的流变应力fs

thin

,其中,ys、ts为待监测设备材料在工作温度下的屈服强度和抗拉强度;

[0030]

根据计算每个腐蚀损伤状态对应的壁厚减薄量其中,所述age为上次检验以来的使用年限,c为腐蚀速率,k选自1、2、4。

[0031]

根据本发明的一些实施例,根据工艺信息数据计算所述待监测设备的腐蚀速率c的步骤包括:

[0032]

建立不同工艺参数下的腐蚀速率样本数据;

[0033]

根据样本数据构建基于神经网络的腐蚀速率预测模型;

[0034]

根据运行参数和工艺参数的变化趋势,通过腐蚀速率预测模型计算所述待监测设

备的腐蚀速率c。

[0035]

根据本发明的一些实施例,所述工艺信息数据包括ph值、温度以及腐蚀介质浓度。

[0036]

根据本发明的一些实施例,利用波导杆超声测厚技术获取实时测厚数据。

[0037]

根据本发明的一些实施例,根据检验维护管理数据计算得到的腐蚀速率,其对应高度置信度;

[0038]

根据实时测厚数据计算得到的腐蚀速率,其对应中度置信度;

[0039]

根据工艺信息数据计算得到的腐蚀速率,其对应低度置信度。

[0040]

与现有技术相比,本发明具有以下有益效果:

[0041]

1、采用n种不同的方法获取腐蚀速率c,实现腐蚀的动态分级评价,对腐蚀或腐蚀倾向严重的设备进行超限预警,进而实现腐蚀的科学有效管理;

[0042]

2、利用波导杆超声测厚技术可实现设备腐蚀的实时在线监测,适用温度范围广,连续对设备腐蚀情况进行监测;

[0043]

3、测厚数据通过无线或有线网络实时传输,实现多点组网腐蚀监测,便于监测的实时统一管理,同时便于监测信息的数字化,集成化;

[0044]

4、结合设备的工艺信息数据,构建基于神经网络的腐蚀速率预测模型,对设备的腐蚀速率进行提前预测,对可能发生的腐蚀进行提前预防。神经网络方法以以往的实验数据和检测数据为样体进行自适应、自组织、自学习,逐步提高预测的准确性;

[0045]

5、将腐蚀速率与设备壁厚相结合并引入实测腐蚀速率可靠性的影响,确定失效概率和最终的损伤因子,对设备典型腐蚀损伤进行分级评价。

具体实施方式

[0046]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0048]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0049]

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0050]

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种

技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0051]

以下将结合具体实施例进一步详细说明本发明的技术方案。

[0052]

本发明的实施例提供了一种化工设备腐蚀监测方法,包括以下步骤:

[0053]

s10:

[0054]

采用n种不同的方法获取腐蚀速率c,同时确定每种腐蚀速率c 对应的置信度以及有效性;其中,每种腐蚀速率c对应n种腐蚀损伤状态,n为正整数;

[0055]

具体地,在本实施例中,n=3,n种不同的方法分别为基于检验维护管理数据的计算方法、基于实时测厚数据的计算方法以及基于待监测设备执行工作时工艺信息数据的计算方法。其中,上述三类信息数据分别存储在数据库中,对于化工过程关键设备检验维护管理数据库、实时测厚数据库、以及工艺信息数据库的构建拟采用中间表的形式,中间表是数据库中专门存放中间计算结果的数据表,中间表主要是用来兼容数据,建立映射关系,来兼容新老数据表的数据。一般是在实体之间存在多对多的关系时,我们会创建一个中间表实体来给它们两个实体建立起联系,使这个中间表实体与其他两个实体形成一对多的关系,这样可以有效的降低数据的冗余。各数据库功能如下所述:

[0056]

1)检验维护管理数据库

[0057]

通过构建典型化工过程关键设备检验维护管理数据库,实现设备基本信息的存储和查询、以及信息化管理。基于关键设备的检验和维修数据,构建可供数据库管理的多个中间表。

[0058]

检验维护管理数据库包含设备基本信息,具体包括:公司名称、装置名称、序号、容器或管道编号、名称、投用日期、材质、直径、建造壁厚、管道长度、管道起止点、容器容积、腐蚀裕量、设计压力、操作压力、设计温度、操作温度、介质组分、是否保温、管道/容器级别、测厚数据、历次定期检验时间及每次的检验有效性、检验或运行维护过程中发现的问题、下次定期检验时间、备注。设备状态(在用、改造、停用、拆除注销)、检维修记录上传或者直接生成、检验报告上传,检修过程中的测厚数据用来计算设备的腐蚀速率。

[0059]

基本信息能够以excel(中间表)形式导入导出,设备信息管理功能,设备信息可以新增、修改或者删除,可根据“生产装置”和“管线编号”查询设备信息,能够根据下次定期检验日期生成定期检验计划。

[0060]

2)实时测厚数据库

[0061]

基于波导杆在线超声测厚技术及其装备,开展关键设备壁厚监测以及定点测厚信息存储和处理,由信号发生器、波导杆测厚传感器以及示波器构成的在线腐蚀检测装备可以并联组网,通过高精度快速响应的数据采集与监控系统(supervisory control and data acquisition,即scada)实现典型化工关键设备多监控点腐蚀参数和信息的在线实时监控以及数据存储。

[0062]

实际化工装置只对重点设备及易腐蚀设备进行腐蚀监测,腐蚀监测信息数据库以设备编号为唯一标识,生成测厚报表或以excel数据表形式导入和导出,生成的测厚数据可以用来计算设备的腐蚀速率。当前后两次测厚数据相差

±

10%或剩余壁厚≤最小允许壁厚时,及时预警以提醒管理人员采取措施,预防失效。

[0063]

3)工艺信息数据库

[0064]

目前,化工装置多数经实现了工艺参数的实时监测,工艺分析数据主体依托lmis

系统。温度和流量数据主体依托pi系统。经过多年的应用经验,确定了化工过程的多种腐蚀机理的影响因素,建立不同工艺参数下的腐蚀速率数据库。如gb26610中就给出了盐酸腐蚀等多种腐蚀机的影响因素,其中盐酸腐蚀的影响因素有ph值、氯离子浓度、温度等,并给出了盐酸腐蚀在各影响因素取值不同时的腐蚀速率。根据现有的样本数据可构建基于b

‑

p神经网络的腐蚀速率预测模型。

[0065]

随着操作温度、流速、流体组分含量以及ph值运行参数、工艺分析数据的改变,腐蚀速率会不断发生变化。在没有壁厚检测的条件下,根据运行参数和工艺参数的变化趋势,通过b

‑

p神经网络算法实现腐蚀速率的动态预测。

[0066]

s11:获取计算腐蚀速率的数据来源,根据所述数据来源,确定每个腐蚀速率对应的置信度;

[0067]

具体地,根据s100中的1)

‑

3)可知,计算腐蚀速率的数据来源可以分成三类,具体为检验维护管理数据计算得到的腐蚀速率、实时测厚数据计算得到的腐蚀速率、工艺信息数据计算得到的腐蚀速率;其中,检验维护管理数据计算得到的腐蚀速率,其对应高度置信度;实时测厚数据计算得到的腐蚀速率,其对应中度置信度;工艺信息数据计算得到的腐蚀速率,其对应低度置信度。

[0068]

s12:根据所述置信度,确定每个腐蚀损伤状态对应的先验概率

[0069]

具体地,每个腐蚀速率对应一个腐蚀损伤状态,三个腐蚀速率对应三种腐蚀损伤状态,即实际腐蚀速率可能为腐蚀速率的1倍、2倍、4倍,其分别对应的先验概率如表1所示。

[0070]

表1腐蚀损伤状态的先验概率

[0071][0072]

s13:根据检测或监测的有效性,由表2确定条件检验概率

[0073]

表2条件检验概率

[0074][0075]

s14:依照下述公式,根据先验概率以及条件检验概率计算腐蚀损伤的后验概率

[0076][0077][0078][0079]

s15:计算每个腐蚀损伤状态对应的壁厚减薄量

[0080][0081][0082][0083]

其中age为上次检验以来的使用年限,c为腐蚀速率;

[0084]

s16:依照下述公式,计算待监测设备材料的流变应力fs

thin

;

[0085]

fs

thin

=1.1

×

(ys+ts)/2

[0086]

其中ys、ts为材料在工作温度下的屈服强度和抗拉强度。

[0087]

s17:依照下述公式,计算压力的标准差

[0088][0089]

其中p为工作压力;

[0090]

依照下述公式,计算流变应力的标准差

[0091][0092]

其中,fs

v

=0.2;

[0093]

依照下述公式,计算壁厚的标准差

[0094][0095][0096][0097]

其中,thin

v

=0.1;

[0098]

s18:依照下述公式,计算压力的导数

[0099][0100]

其中,d为设备直径,t

rdi

为实测最小壁厚;

[0101]

依照下述公式,计算流变应力的导数

[0102][0103][0104][0105]

其中,t

rdi

为实测最小壁厚;

[0106]

依照下述公式,计算壁厚的导数dthin

thin

;

[0107]

dthin

thin

=

‑

fs

thin

/t

rdi

[0108]

其中,t

rdi

为实测最小壁厚;

[0109]

s19:根据上述步骤计算得到的压力的标准差压力的导数流变应力的标准差流变应力的导数壁厚的标准差壁厚的导数dthin

thin

,依照下述公式,确定极限状态函数的标准差stddev

‑

g

nthin

;

[0110][0111]

[0112][0113]

s20:根据上述步骤计算得到的待监测设备材料的流变应力 fs

thin

,每个腐蚀损伤状态对应的壁厚减薄量依照下述公式,确定极限状态函数g

nthin

;

[0114][0115][0116][0117]

其中,p为工作压力、d为设备直径、t为设备原始壁厚。

[0118]

s21:根据上述步骤计算得到的g

nthin

、stddev

‑

g

nthin

,依照下述公式,

[0119]

确定β

nthin

;

[0120][0121][0122][0123]

s22:根据上述步骤计算得到的β

nthin

,依照下述公式,确定失效概率

[0124][0125][0126][0127]

s23:根据上述步骤计算得到的失效概率后验概率依照下述公式,确定最终的概率pof

thin

;

[0128][0129]

s24:依照下述公式,确定减薄损伤因子

[0130][0131]

s25:根据减薄损伤因子的大小对腐蚀进行分级,分级原则见表3,基于分级的结果进行腐蚀预警。

[0132]

表3损伤因子分级

[0133][0134]

本发明的实施例中的上述监测方法可以通过智能监测预警系统来实现,该系统包括数据输入层、方法层及数据存储层、智能输出层,该系统一方面通过中间表获取已有服务器上dcs(分散控制系统) 的实时数据和分析数据,另一方面通过usb硬件接口等采集关键设备腐蚀在线监测的数据并写入基于sqlite的关系数据库中。服务器的数据库可接受用户界面gui发送的请求,调用本地sqlite数据库中的数据并返回给客户端界面,同时在用户界面客户端显示信息。同时,基于ni

‑

daq数据采集模块通讯协议,可以在用户界面端对多点组网的非侵入式腐蚀在线检测装备进行实时监控、数采以及数据的保存和显示等功能。

[0135]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1