一种在钛基微零件中原位自生TiC的方法

一种在钛基微零件中原位自生tic的方法

技术领域

1.本发明涉及复合材料技术领域,特别是涉及一种在钛基微零件中原位自生tic的方法。

背景技术:

2.在微型武器、侦察设备、5g、智能家居和医疗等高集成装备性能需求的牵引下,微机电系统得到了快速发展,微型机械元件作为微机电系统组成的“基石”,其可靠性和耐用性直接决定着微机电系统的工作性能以及其是否能得到广泛应用。而微零件性能主要由材料自身的特性决定,其中,钛合金这种轻质结构材料具有优良的综合性能,如耐腐蚀、耐高低温、良好的生物相容性以及优良的力学性能等,因此,常被应用于极端温度环境中(如月球探测)和特殊流体环境下(如海洋探测、医疗器械)等。

3.但是,钛合金的耐磨性却很差,而耐磨性又是钛合金微型零件作为运动部件的关键性能,使钛合金的应用受到局限。在钛合金中形成tic(碳化钛)是提高材料硬度的有效方法之一,现有技术中生成tic的方法主要有:

4.刘和平等(专利公开号:cn112795914a)将ti粉末、石墨粉和nicrbsi合金粉末混合,混合粉末与水玻璃搅拌均匀制成膏体,涂敷在模具钢表面并通过感应线圈进行感应熔覆,在模具钢表面制备原位自生tic/nicrbsi复合涂层;葛世荣等(专利公开号:cn101033535a)在真空渗碳炉中对钛合金髋关节球头表面渗碳;麻衡等(专利公开号:cn110157983b)通过冶炼

‑

钢锭

‑

加热

‑

轧制

‑

热处理,得到组织为板条马氏体与均匀弥散自生相tic的复相组织耐磨钢;杨超等(专利公开号:cn112342419a)公布了一种基于交联改性的烧结氢化钛制备tic增强钛基复合材料的方法及其制备的复合材料。以上方式可以在基体材料表面或基体中形成tic增强相,但是工艺繁复,耗时长,且由于微零件特征结构尺寸小,常规的工艺难以适用。

技术实现要素:

5.针对现有技术中的上述问题,本发明提供了一种在钛基微零件中原位自生tic的方法,解决了现有技术中在基体材料表面或基体中形成tic工艺复杂的问题。

6.为了达到上述发明目的,本发明采用的技术方案如下:

7.提供一种在钛基微零件中原位自生tic的方法,其为:

8.s1,将钛基坯料置于导电内套的模腔中,导电内套与第一电极电性连接,将石墨凸模与第二电极电性连接,石墨凸模的作用面与钛基坯料的a面接触;

9.s2,通过石墨凸模向钛基坯料施加50~80n的恒定载荷,同时,给第一电极和第二电极通电,使石墨凸模以15~40℃/s的加热速率升温至1000℃~1300℃时保温120s~300s;

10.s3,空冷至室温;

11.s4,翻转钛基坯料,使钛基坯料的b面与石墨凸模的作用面接触,并重复步骤s2;

12.s5,保温完成后,石墨凸模以0.003~0.008mm/s的速率挤压钛基坯料,将钛基坯料从下方的成型模具中挤出成型为钛基微零件。

13.进一步地,所述钛基坯料的直径小于所述石墨凸模的作用面直径。

14.进一步地,所述钛基坯料的直径比所述石墨凸模的作用面直径小80μm~120μm。

15.进一步地,所述石墨凸模的作用面以及所述钛基坯料的a面和b面的表面粗糙度ra>3.2。

16.进一步地,所述导电内套的电导率小于所述钛基坯料的电导率。

17.进一步地,所述导电内套的材质为石墨。

18.进一步地,所述导电内套的电阻大于所述石墨凸模的电阻。

19.进一步地,所述钛基坯料的直径不大于5mm且厚度不大于4mm。

20.进一步地,所述步骤s5中挤压钛基坯料成型的挤压比大于6.5。

21.本发明提供的方法的原理为

22.将钛基坯料置于导电内套中,然后采用同样导电的石墨凸模对钛基坯料施加静载荷进行接触挤压,同时利用电流局部集中与接触电阻产生高温,使石墨凸模中的碳渗入到钛基坯料中,在高温作用下碳与钛基坯料原位合成tic颗粒;通过翻转钛基坯料采用前述同样的方式对钛基坯料的其他面进行处理,以增加在钛基坯料中原位合成tic颗粒的深度。

23.本发明的有益效果至少有:

24.1、本发明采用电流的局部集中和接触电阻产生高温对钛基材料渗碳,碳在钛基中发生化学反应原位合成tic颗粒,过程简单易于控制,清洁无污染,且无需任何后续处理,节省了工艺步骤,得到的钛基微零件硬度大、强度高。

25.2、钛基微零件的成型和渗碳同步进行,无需额外的工序和操作,极大地节约了成本,提高了生产率。

26.3、由于温度能达到1000℃~1300℃的高温,钛基坯料体积小,渗碳是对钛基坯料基体渗碳,而非材料表面渗碳,故不存在因为表面磨损而导致渗碳层剥落的情况,使得钛基微零件的性能更加稳定。

27.4、本发明所使用的整套模具结构简单合理,零件少,且内部的成型模具可以根据加工形状进行任意更换,如齿轮、轴类零件的挤压成型可以对应更换为内孔为齿轮状或轴状的成型模具,操作便捷,技术要求低。

附图说明

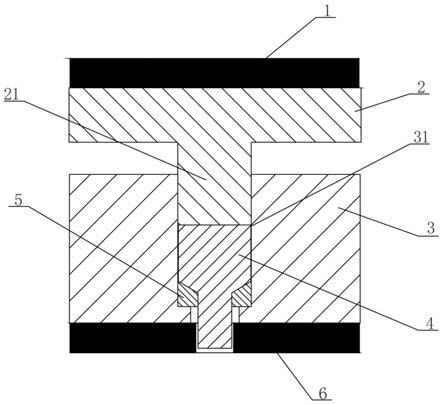

28.图1为本发明所使用的整套模具沿竖直方向的剖视图。

29.图2为本发明中钛基坯料的轴剖图。

30.图3为实施例1中在tc4钛基微零件中原位合成tic的金相图。

31.图4为实图3中f处的元素检测图。

32.图5为实施例2中在ta2钛基坯料中单侧面渗碳后的金相图。

33.图6为实施例2中在ta2钛基微零件中原位合成tic的扫描电镜图。

34.其中,1、第二电极;2、石墨凸模;21、凸部;3、导电内套;31、模腔;4、钛基坯料;5、成型模具;6、第一电极。

具体实施方式

35.本发明实施例通过提供一种在钛基微零件中原位自生tic的方法,解决了现有技术中在基体材料表面或基体中形成tic工艺复杂的问题。

36.本技术实施例中为解决上述技术问题总体思路如下:

37.将现有技术中挤压钛基坯料4的模具中的凸模改成石墨凸模2,将钛基坯料4置于导电内套3中,石墨凸模2对钛基坯料4施加静载荷进行接触挤压,石墨凸模2、导电内套3和钛基坯料4连通第一电极6与第二电极1之间的电路,利用电流局部集中与接触电阻产生高温,使石墨凸模2中的碳物理渗入到钛基坯料4中,在高温作用下碳与钛基坯料4发生化学反应而原位合成tic颗粒。通过翻转钛基坯料4采用前述同样的方式对钛基坯料4的其他面进行处理,以增加在钛基坯料4中原位合成tic颗粒的深度,通过控制升温速率、升温温度和保温时间,从而控制渗碳深度以及控制碳与钛基的反应过程,保证tic的生成和分布厚度。

38.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

39.本实施例中使用的整套模具结构如图1所示,导电内套3的模腔31是沿竖直方向的圆柱腔室,模腔31的顶端敞开,用于供石墨凸模2的凸部21插入并与钛基坯料4抵接,凸部21的端面为石墨凸模2的作用面。在模腔31的底端安装有成型模具5,钛基坯料4在未挤压前的形状通常为圆柱体,其轴剖面如图2所示。将钛基坯料4放置于成型模具5和凸部21之间,成型模具5上加工有沿轴向贯穿的成型孔,如齿轮成型模具的成型孔为内齿轮孔。导电内套3的底端和石墨凸模2的顶端分别与gleeble 1500d热模拟机的第一电极6和第二电极6电性连接,并通过gleeble 1500d热模拟机进行电参数调控。

40.该在钛基微零件中原位自生tic的方法具体为:

41.s1,将钛基坯料4置于导电内套3的模腔31中,导电内套3与第一电极6电性连接,将石墨凸模2与第二电极1电性连接,石墨凸模2的作用面与钛基坯料4的a面接触。

42.s2,热模拟机向石墨凸模2施加竖直向下的载荷,通过石墨凸模2将竖直向下的载荷传递给钛基坯料4,该载荷为50~80n的恒定载荷,从而保证石墨凸模2与钛基坯料4因挤压而充分接触。

43.同时,给第一电极6和第二电极1通电,通过3v~5v且20000~30000a的交流电,使石墨凸模2以15~40℃/s的加热速率升温至1000℃~1300℃时保温120s~300s。在高温作用下,石墨凸模2上的碳渗入钛基坯料4中,随着保温过程的进行,碳逐渐渗入并与钛基发生反应原位生成tic(碳化钛)。

44.s3,保温时间结束以后断电并空冷至室温。

45.s4,翻转钛基坯料4,使钛基坯料4的b面与石墨凸模2的作用面接触,同样施加给石墨凸模250~80n的恒定载荷,然后通过热模拟机同样按照15~40℃/s的加热速率升温至1000℃~1300℃时保温120s~300s,使碳从b面渗入后同样在钛基坯料4中原位生成一定厚度的tic,从而使得tic在钛基坯料4中的分布范围达到80%以上。本实施例中,a面和b面为圆柱体的钛基坯料4的两个端面,如图2所示。

46.s5,保温完成后,石墨凸模2以0.003~0.008mm/s的速率挤压钛基坯料4,将钛基坯料4从下方的成型模具5中挤出成型为钛基微零件。

47.作为本实施例的优选方案,钛基坯料4的直径小于石墨凸模2的作用面直径,即钛

基坯料4的直径小于凸部21的直径,使得凸部21能够完全覆盖钛基坯料4的a面和b面,能够保证碳顺畅地渗入到钛基坯料4中,同时扩大了碳的渗入深度和广度。

48.作为本实施例的优选方案,钛基坯料4的直径比石墨凸模2的作用面直径小80μm~120μm。通过控制石墨凸模2作用面的大小,能够使模具的结构更加紧凑,同时能够降低石墨材质因高温而造成的损耗以及降低能源的浪费。

49.作为本实施例的优选方案,石墨凸模2的作用面以及钛基坯料4的a面和b面的表面粗糙度ra>3.2。通过ra>3.2的粗糙度,可以保证石墨凸模受到荷载挤压钛基坯料4时不会因为受力不均而出现接触面滑动;同时,通过该粗糙度使得石墨凸模2与钛基坯料4之间存在不低于3.2μm高的间隙,使石墨在高温作用下碳与坯料4有足够的接触表面积,再在高温的驱使下进入钛基坯料中,从而降低了碳渗入钛基坯料的难度,提高了渗碳效果。

50.作为本实施例的优选方案,导电内套3的电导率小于钛基坯料4的电导率。使得经过相同时间的通电后,导电内套3的温度高于钛基坯料4的温度,使得模腔31中的游离碳会在温差作用下进入钛基坯料4中,提高渗碳效果。

51.作为本实施例的优选方案,导电内套3的材质可以是其他能够导电的金属材料,比如碳钢;导电内套3的材质也可以为石墨。

52.作为本实施例的优选方案,导电内套3的电阻大于石墨凸模2的电阻。导电内套3的外部与热模拟机的工作腔接触,其外壁与内壁的温差通常在100℃左右,通过让导电内套3的电阻大于石墨凸模2的电阻,可以使得石墨凸模2具有更高的电流密度,有利于石墨凸模2对于钛基坯料4的渗碳。

53.作为本实施例的优选方案,钛基坯料4的直径不大于5mm且厚度不大于4mm。本实施例中的方法对钛基微零件原位生成tic效果很好,但对于直径大于5mm和/或厚度大于4mm,效果将会不够理想。

54.作为本实施例的优选方案,步骤s5中挤压钛基坯料4成型的挤压比大于6.5。挤压比大于6.5时可以使钛基坯料4在挤压过程中再结晶晶粒更加细化,提高了钛基微零件的成型质量。

55.实施例1,将直径4mm、高度3mm的tc4钛基坯料4的a面与石墨凸模2的作用面接触通电,调节热模拟机的参数以10℃/s的升温速率加热至1300℃,然后保温180s,随即空冷至室温;再将钛基坯料4的b面与石墨凸模2的作用面接触,重新装配后调节热模拟机到同样的参数,以10℃/s的升温速率升温至1300℃后保温180s;成型模具5的成型轴孔为中空圆柱型,石墨凸模2以0.005mm/s的速率挤压钛基坯料4,挤压比为6.5,挤压行程为1.5mm时程序结束。取挤压件轴向长度的中间部位抛光腐蚀,发现存在均匀分布的tic颗粒,tic颗粒的平均粒径如图3中所示为3.16μm;且内部的元素分布如图4所示。

56.实施例2,将直径5mm、高度2mm的ta2钛基坯料4的a面与石墨凸模2的作用面接触通电,以30℃/s的升温速率加热至1200℃,然后保温120s,随即空冷至室温;再将钛基坯料4的b面与石墨凸模2的作用面接触,重新装配后以同样的参数升温至1200℃后保温120s;将成型模具5更换为成型轴孔为内齿型状的模具,石墨凸模2再以0.008mm/s的速率挤压钛基坯料,挤压比为8,挤压行程为1mm时程序结束得到钛基微齿轮。通过如图5所示的钛基坯料单侧面渗碳后的金相图,可以看出tic颗粒的分布厚度为917μm。取钛基微齿轮轴向长度的中间部位抛光腐蚀,经扫描电镜观察发现存在均匀分布的tic颗粒,平均粒径为4.08μm,如图6

所示。

57.本领域内的技术人员应明白,尽管已经描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性的概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围内的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求机器等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1