汽车故障诊断组件的制作方法

1.本技术涉及移动设备故障查验的领域,尤其是涉及汽车故障诊断组件。

背景技术:

2.当代经济的迅速发展带动了交通运输业的快速发展,汽车已经成为全世界最重要以及最普及的交通工具之一。

3.汽车排气系统主要是排放发动机工作所排出的废气,同时使排出的废气污染减小,噪音减小。汽车排气系统主要用于轻型车、微型车和客车,摩托车等机动车辆。汽车排气系统是指收集并且排放废气的系统,一般由排气歧管,排气管,催化转换器,排气温度传感器,汽车消声器和排气尾管等组成。

4.目前而言,在汽车排气系统中,很多时候是通过排气管排气的视觉或者听觉效果判断车体动力是否存在问题,以视觉的排烟为例:排大量灰白色的烟,一般是由于喷入汽缸内的燃油没有着火燃烧就被排出或者燃烧室内进入冷却水所引起的;排大量黑色的烟,一般是空气滤清器严重堵塞致使进气量不足而造成的;再以听觉的听声为例:响声非常大,最大的可能就是排气管发生破损或者老化锈蚀。

5.但是,汽车动力故障不能够仅仅依靠视觉、听觉效果进行故障判断,如排气管堵塞但又不完全堵塞的情况下,其故障声音很小且排气效果不明显,而在视觉效果、听觉效果均不能够判断出汽车故障的情况时,车主往往会继续行驶,行驶过程中可能会有意外情况发生,造成危险。

技术实现要素:

6.为了在汽车使用过程中可以更为安全,及时检测出一些汽车故障,本技术提供汽车故障诊断组件,能够通过排气尾管的排气冲击,检测出一部分声音很小且排气效果不明显的汽车故障。

7.本技术提供的汽车故障诊断组件,采用如下的技术方案:汽车故障诊断组件,包括:管体,所述管体的管道两侧设有管口;调节板,所述调节板活动设置在其中一侧的所述管口位置处;驱动部,所述驱动部安装在所述管体的外壁,所述驱动部与所述调节板相装配,所述驱动部驱动所述调节板在所述管口位置处进行位移、从而调节所述管口处的开口尺寸大小;连接板,所述连接板装配在所述管体上;以及冲击传感器,所述冲击传感器安装在所述连接板上,且所述冲击传感器的输入端与所述管体的管口位置处正对布置,所述冲击传感器用于对排气尾管排出的尾气产生的冲击力进行感应,所述冲击传感器与外部终端设备进行信号连接。

8.通过采用上述技术方案,冲击传感器可以对排气尾管排出的尾气进行检测,结合外部终端设备,可以使得汽车运行时,及时获取排气冲击的数据,判断出汽车是否存在故障问题;调节板可以对管体的管口的开口大小进行遮挡、结合驱动部的设置,驱动部可以驱动调节板进行位移,使得调节板可以汽车根据使用情况对管体的管口开口大小进行调节,不

同开口大小的管口在汽车同一功率运行时会产生不一致的冲击力,从而可以人为调节冲击情况,在排气冲击较轻的情况下仍能够较好获取排气冲击的数据;连接板的设置可以较好地装载冲击传感器。

9.优选的,所述管体其远离所述调节板的另一侧管口位置处设置有连接部,所述连接部用于将所述管体与排气尾管的开口进行装配。

10.通过采用上述技术方案,连接部的设置使得管体与排气尾管之间可以进行便捷式的装配,根据不同车辆的情况进行不同型号管体的更换。

11.优选的,所述连接部包括:设置在所述管体其远离所述调节板一侧的安装环;以及开设在所述安装环远离所述管体一侧的环槽,其中,排气尾管的大小尺寸与所述环槽的大小尺寸相适配,排气尾管插入在所述环槽中,所述安装环上安装有锁定件,所述锁定件用于将所述管体锁定在排气尾管上。

12.通过采用上述技术方案,安装环、环槽以及锁定件的配合,可以使得管体与排气尾管之间可以进行便捷式的装配,装配后管体可以稳定设置,而且可以根据不同车辆的情况进行不同型号管体的更换。

13.优选的,所述管体内壁位置处开设有滑槽,所述调节板滑移连接在所述滑槽中,所述驱动部的输出端与所述调节板进行装配。

14.通过采用上述技术方案,滑槽与调节板相配合,使得驱动部可以驱动调节板沿着滑槽的延伸方向进行位移,调节板可以进行顺畅良好的位移,有效调节管体的管口开口大小。

15.优选的,所述驱动部包括:安装在所述管体侧壁的驱动气缸;贯穿开设在所述管体侧壁的槽道;以及装配在所述驱动气缸输出端的位移条,其中,所述位移条尺寸大小与所述槽道的尺寸大小相适配,所述位移条插入在所述槽道中,所述位移条远离所述驱动气缸的一端铰接有摆动板,所述摆动板处于所述管体内,所述摆动板远离所述位移条的一侧面与调节板的板体相铰接。

16.通过采用上述技术方案,驱动气缸驱动位移条沿着槽道的开设方向进行位移,位移条与摆动板装配,摆动板与调节板相装配,使得驱动气缸可以驱动调节板沿着滑槽的延伸方向进行位移,调节板可以进行顺畅良好的位移,有效调节管体的管口开口大小。

17.优选的,所述位移条沿着所述槽道延伸方向的两侧部位安装有密封件。

18.通过采用上述技术方案,密封件在位移条进行位移的时候,可以对管体进行一定的封闭,使得排气尾管排出的气可以被调节板调控排出外界,被冲击传感器进行检测。

19.优选的,所述密封件包括:安装在所述位移条两侧的第一密封折叠片;设置在所述槽道内侧壁位置处的内槽;以及滑移连接在所述内槽中的滑动块,其中,所述第一密封折叠片远离所述位移条的一侧安装有固定条,所述固定条固定在所述管体的内侧壁位置处,所述内槽位于所述槽道的上方以及下方位置处且延伸方向与所述槽道的延伸方向相平行,所述第一密封折叠片远离所述固定条一侧的顶部以及底部与所述滑动块相装配。

20.通过采用上述技术方案,第一密封折叠片可以在位移条进行位移的时候相应地对槽道进行遮盖,结合内槽、滑动块的设置,可以使得第一密封折叠片位移的过程中可以较为顺畅,在位移条进行位移的时候,可以对管体进行一定的封闭,使得排气尾管排出的气可以被调节板调控排出外界,被冲击传感器进行检测。

21.优选的,所述摆动板的顶部与底部分别与所述管体的内顶壁以及内底壁相抵接。

22.通过采用上述技术方案,摆动板的顶部与底部分别与所述管体的内顶壁以及内底壁相抵接,相对密闭管体内的部分空间,排气尾管排出的气可以被调节板调控排出外界,从而可以更好地被冲击传感器进行检测。

23.优选的,所述调节板靠近所述管体内壁的一侧安装有第二密封折叠片,所述第二密封折叠片远离所述调节板的一侧安装在所述管体的内壁位置处,所述管口靠近所述调节板的一侧开口位置处固定有顶条。

24.通过采用上述技术方案,第二密封折叠片能够随着调节板的位移进行相应的位移,对管口内的空间进行一定的遮盖,从而可以对管体起到一定的封闭作用,使得排气尾管排出的气可以被调节板调控排出外界,被冲击传感器进行检测;顶条在调节板进行位移的时候,可以提供稳定的支持,使得调节板可以活动得较为顺畅。

25.优选的,所述管体的顶壁开设有配合槽,所述连接板的板体上安装有配合条,所述配合条的大小尺寸与所述配合槽的大小尺寸相适配,所述连接板通过设置的配合条与配合槽而滑移连接在所述管体顶壁位置处,所述配合槽的两侧内壁处开设有限位槽,所述配合条的两侧部位处安装有与所述限位槽大小尺寸相适配的限位条,所述配合条处于所述配合槽内的部位安装有缓冲弹簧,所述缓冲弹簧远离所述配合条的一侧安装在所述配合槽的内壁位置处。

26.通过采用上述技术方案,配合槽与配合条的相配合,可以使得连接板便捷式地装配在管体上、限位槽与限位条的相配合,可以使得配合条不会脱出配合槽内,缓冲弹簧的设置可以使得从排气尾管排出的气被冲击传感器检测时,具有一定的缓冲效果。

27.综上所述,本技术包括以下至少一种有益技术效果:1.冲击传感器可以对排气尾管排出的尾气进行检测,结合外部终端设备,可以使得汽车运行时,及时获取排气冲击的数据,判断出汽车是否存在故障问题。

28.2.调节板可以对管体的管口的开口大小进行遮挡、结合驱动部的设置,驱动部可以驱动调节板进行位移,使得调节板可以汽车根据使用情况对管体的管口开口大小进行调节,不同开口大小的管口在汽车同一功率运行时会产生不一致的冲击力,从而可以人为调节冲击情况,在排气冲击较轻的情况下仍能够较好获取排气冲击的数据。

29.3.第一密封折叠片以及第二密封折叠片能够对管体内部进行较好的密闭,给冲击传感器提供较好的测试环境。

附图说明

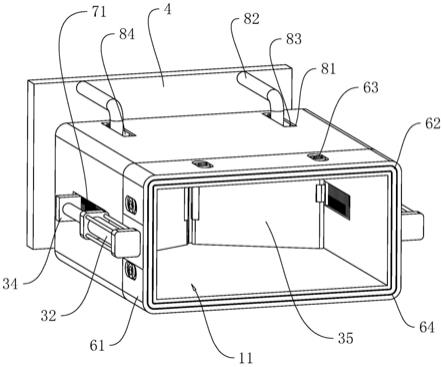

30.图1是本技术实施例中整体结构打开调节板的示意图。

31.图2是本技术实施例中整体结构闭合调节板的示意图。

32.图3是本技术实施例中整体结构的后方示意图。

33.图4是本技术实施例中驱动部的拆分结构示意图。

34.图5是本技术实施例中连接板的拆分结构示意图。

35.图6是本技术实施例中整体结构的上方示意图。

36.附图标记说明:1、管体;11、管口;2、调节板;31、滑槽;32、驱动气缸;33、槽道;34、位移条;35、摆动板;4、连接板;5、冲击传感器;61、安装环;62、环槽;63、锁定件;64、耐热橡

胶片;71、第一密封折叠片;72、内槽;73、滑动块;74、固定条;75、第二密封折叠片;76、顶条;81、配合槽;82、配合条;83、限位槽;84、限位条;85、缓冲弹簧。

具体实施方式

37.以下结合附图1

‑

6对本技术作进一步详细说明。

38.本技术实施例公开汽车故障诊断组件。

39.参照图1,汽车故障诊断组件,包括有管体1,管体1的管道两侧位置处开设有管口11,管体1装配在排气尾管的开口位置处,同时,在管体1与排气尾管之间采用连接部进行可拆卸式的装配。

40.参照图2、图3,在本实施例中,连接部包括有安装环61,安装环61设置在其中一侧的管口11位置处,具体地,安装环61与管体1之间为一体成型,且安装环61与管体1均为不锈钢材质制成结构,在安装环61远离管体1的一侧开设有环槽62,环槽62的大小尺寸与排气尾管的出口部位大小尺寸相适配,将安装环61与排气尾管进行对接,使得排气尾管能够插入在环槽62中,同时,在环槽62内部两侧壁位置处均贴设有耐热橡胶片64,在排气尾管插入在环槽62后,耐热橡胶片64还能够有效提高环槽62与排气尾管之间的连接紧密度,使得管体1可以与排气尾管之间进行较好的装配。

41.为了提高排气尾管的连接稳定性,参照图2、图3,在本实施例中,在安装环61的顶部、底部以及两侧部位处均贯穿开设有沉头孔,对应地,在排气尾管出口部位的顶部底部以及两侧部位处均贯穿开设有行槽,在安装环61上安装有锁定件63,在本实施例中,该锁定件63可以采用沉头螺杆以及锁定螺帽,沉头螺杆插入沉头孔的顶部、穿过一层耐热橡胶片64、再穿过行槽中、再穿过一层耐热橡胶片64、伸出沉头孔的底部后与锁定螺帽进行配合,从而能够将安装环61与排气尾管之间进行稳定性更好的装配。

42.参照图1,在管体1内设置有调节板2,具体地,在本实施例中,调节板2在一个管体1内设置有两片,两片调节板2均设置在管体1内远离排气尾管的一侧管口11位置处,两片调节板2之间为对称布设,而且,再具体地,在管体1的内顶壁、内底壁位置处均开设有滑槽31,滑槽31的槽体尺寸大小与调节板2的板体厚度尺寸大小相适配,调节板2在滑槽31中进行滑移。

43.为了提高调节板2在滑移时的流畅度,在调节板2的底部以及顶部均转动连接有滚珠,对应地,在滑槽31的内壁位置处开设有尺度大小与滚珠的尺寸大小相适配的珠槽,调节板2在滑槽31中进行滑移、而滚珠则在珠槽中进行滑移。

44.在本实施例中,参照图1、图4,在管体1的外壁位置处设置有驱动部,驱动部的输出端与调节板2相装配,在驱动部的驱动下可以带动调节板2沿着滑槽31的延伸方向进行位移,从而可以调节管体1的管口11开口大小。

45.参照图4,其中,驱动部在本实施例中包括有驱动气缸32,驱动气缸32设置有两个,两个驱动气缸32对称设置在管体1的两侧外壁位置处,驱动气缸32与管体1的侧壁之间相装配,且在驱动气缸32与管体1之间贴设有耐热橡胶片64,提高了驱动气缸32的安装稳定性,同时,在管体1的两侧位置处贯穿开设有槽道33,并且,在驱动气缸32的输出端位置处装配有位移条34,位移条34的厚度尺寸大小与槽道33的宽度尺寸大小相适配,位移条34插入在槽道33内且位移条34可以在槽道33内进行滑移,位移条34远离驱动气缸32的一端部位铰接

有摆动板35,在本实施例中,该摆动板35的厚度与管体1的内腔高度相一致,摆动板35的顶部与底部分别能够与管体1的内腔顶壁以及底壁相抵接,同时,该摆动板35远离位移条34的一侧面与调节板2的板体相铰接,在本实施例中,在驱动气缸32处于最初始状态时(即驱动气缸32的活塞杆尚未进行伸出动作时),摆动板35与管体1侧壁之间形成有夹角,该夹角开口朝向调节板2一侧,该夹角为锐角。

46.参照图4,驱动气缸32启动后,驱动气缸32的活塞杆可以带动位移条34沿着槽道33的延伸方向进行位移,位移条34的动作能够带动摆动板35进行位移,同时,摆动板35与调节板2相配合铰接,摆动板35与位移条34也相配合铰接,并且,调节板2能够在管体1内进行滑移,从而使得驱动气缸32能够带动调节板2在管体1内沿着滑槽31的延伸方向进行位移。

47.参照图4、图5,为了对管体1内部进行一定程度的密封,减少气体的外泄,在本实施例中,在槽道33内安装有密封件,其中,密封件包括有第一密封折叠片71,第一密封折叠片71安装在位移条34的两侧位置处,具体地,在槽道33的内侧壁位置处开设有内槽72,内槽72位于槽道33的内顶壁以及内底壁处,且内槽72的延伸方向与槽道33的延伸方向相平行,在内槽72中滑移连接有滑动块73,滑动块73背离内槽72的一侧与第一密封折叠片71相装配,使得第一密封折叠片71可以因为滑动块73以及内槽72的配合而在槽道33中进行顺畅的滑移,同时,在第一密封折叠片71远离位移条34的一侧装配有固定条74,固定条74远离第一密封折叠片71的一侧安装在槽道33的内侧壁位置处,使得第一密封折叠片71的一端可以固定、适配其另一端随着位移条34进行位移。

48.参照图4、图5,在调节板2靠近管体1内壁的一侧安装有第二密封折叠片75,第二密封折叠片75远离调节板2的一侧安装在管体1的内侧壁位置处,对应地,由于调节板2在滑槽31内可以顺畅滑动,所以可以带动第二密封折叠片75进行折叠,在本实施例中,第一密封折叠片71以及第二密封折叠片75为均由橡胶制成的波浪折叠片。

49.参照图4、图5,在本实施例中,在管口11靠近调节板2的一侧开口位置处固定有顶条76,顶条76有两条,两条顶条76呈对称安装有在管口11的上部以及下部的外壁位置处,顶条76的设置使得驱动电机驱动调节板2进行动作时、调节板2可以更加稳定进行位移。

50.另一方面,参照图5、图6,在本实施例中,在管体1上安装有连接板4,此连接板4位于管体1安装有顶条76的一侧位置处,具体地,在管体1的顶壁位置处开设有配合槽81,配合槽81结合板体的大小进行开设,板体越大相应开设的配合槽81越多,在本实施例中,配合槽81具体有两条,两条配合槽81的延伸方向相平、且与管体1整体的延伸方向相一致,在连接板4的板体上安装有配合条82,配合条82的整体为“l”型圆柱条,配合条82远离连接板4的一端条体的大小尺寸与配合槽81的大小尺寸相适配,配合条82滑移连接在配合槽81内,连接板4通过设置的配合条82与配合槽81而滑移连接在管体1顶壁位置处。

51.同时,参照图5、图6,在本实施例中,在配合槽81的两侧内壁处开设有限位槽83,配合条82的两侧部位处安装有与限位槽83大小尺寸相适配的限位条84,其中,限位槽83为弧形槽、限位条84为圆柱条,而且,在本实施例中,配合条82处于配合槽81内的部位安装有缓冲弹簧85,缓冲弹簧85远离配合条82的一侧安装在配合槽81的内壁位置处。

52.参照图5、图6,在连接板4的板体上安装有冲击传感器5,冲击传感器5位于连接板4的板体中部位置处,且冲击传感器5的输入端与管体1的管口11位置处正对布置,冲击传感器5能够对排气尾管排出的尾气产生的冲击力进行检测,同时,冲击传感器5与外部终端设

备,如手机、车载终端等进行信号连接。

53.以上均为本技术的较佳实施例,本实施例仅是对本技术做出的解释,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1