一种叉车驱动桥试验工装的制作方法

1.本发明属于叉车试验设备的技术领域,具体涉及一种叉车驱动桥试验工装。

背景技术:

2.叉车驱动桥是叉车的主要承载结构件,其安装连接于门架、车架和车轮上,其所受作用力较为复杂且恶劣,特别是门架在载货作业时;叉车驱动桥的静强度试验、疲劳耐久试验等是生产厂的主要考察项目;目前主流的叉车驱动桥试验台架设备,主要是考察在门架垂向作用力下的强度问题,而在门架水平向作用力下的以及在车架作用力下的则无法考察,此造成试验台架不能很好的模拟实际受力工况,甚至造成已通过试验台架的叉车驱动桥产品市场上仍出现强度问题的现象。

技术实现要素:

3.有鉴于此,本发明旨在提出一种叉车驱动桥试验台架,以更好的模拟实际受力工况,更全面的考察叉车驱动桥在门架、车架、车轮所作用力下的强度问题。

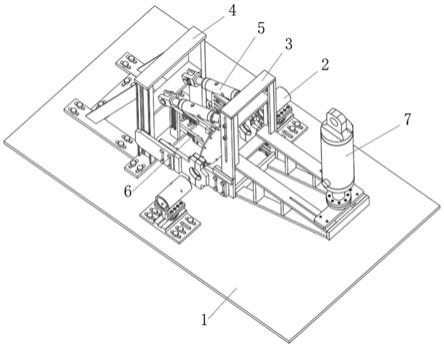

4.为达到上述目的,本发明的具体技术方案如下:一种叉车驱动桥试验工装,包括方形底座1,方形底座1的宽度方向上对应布置有一对水平支架2,一对水平支架2之间对应的方形底座1的长度方向上布设有前配力架3和后配力架4;每个水平支架包括轮桥筒21,轮桥筒21通过桥筒底座安装在方形底座1上,且轮桥筒21的轴向平行于方形底座1的宽度方向;所述前配力架3包括前门架32,前门架32的开档方向和方形底座1宽度方向平行;所述前门架32的下部设有悬架36,悬架36向着方形底座1的端部悬伸,且悬架36的悬伸端上设有承力板31;所述前门架32的底部对应设有直立的一对门桥板,且门桥板的延伸方向和悬架36悬伸方向相反, 一对门桥板的伸出端上对应开设有一对门架安装孔;所述后配力架4包括后门架46,后门架46的开档方向和方形底座1宽度方向平行,后门架46通过底端的安装架41直立固定在所述方形底座1上;所述后门架46的两侧竖直部上活动配合设有一对车桥板,车桥板向着门桥板方向延伸, 一对车桥板的伸出端上对应开设有一对车架安装孔;还包括一对丝杆螺母机构,每个丝杆螺母机构5的轴向两端转动安装在前门架32和后门架46上,并通过调节每个丝杆螺母机构5的轴向长度使得前门架32竖直布设在方形底座1上方;工作时,叉车驱动桥8的一对门架支座81和一对门架安装孔对应安装,叉车驱动桥8的一对车架支座82和一对车架安装孔对应安装,叉车驱动桥8的一对车轮支座83和一对水平支架2上的一对轮桥筒对应插装,液压机7通过所述承力板31对所述试验工装施加竖向力,模拟叉车驱动桥8实际受力工况。

5.进一步,每个所述丝杆螺母机构5包括同轴布置的带有内螺纹的套筒52和一对丝杆51,一对丝杆51分别插设在套筒52的前、后两端,并通过锁定螺母53锁紧固定;每个所述套筒52前端对应的丝杆悬伸端通过前支座板35转动安装在前门架32上,套筒52后端对应的丝杆悬伸端通过后支座板47转动安装在后门架46上,使得每个套筒52的前端高于套筒52的后端。

6.进一步,所述后支座板47水平固定在后门架46的开档之间,后支座板47下端设有一对后支耳,每个丝杆的两端均固定设有u形板,每个后支耳卡合在对应u形板的开档之间,并通过杆销轴54固定,使得套筒52后端转动安装在后支座板47;所述前支座板35水平布置在前门架32的开档之间,前支座板35的上端设有一对前支耳,每个前支耳卡合在对应u形板的开档之间,并通过杆销轴54固定,使得套筒52前端转动安装在前支座板35;前支座板35的两端固定有竖板,每个竖板的上下两端均开设有水平腰形孔,所述前门架32的两侧竖直部上对应开设有竖向腰形孔,通过调节水平腰形孔和对应竖向腰形孔的螺栓锁紧位置,调节前支座板35在前门架32上的固定高度,调节丝杆螺母机构5的轴向倾斜度来试验模拟液压油缸在叉车上的安装角度。

7.进一步,所述悬架36包括倒三角形的一对水平支架,且一对水平支架上的一对三角形的底部上端通过水平的上安装板固定在前门架32上,一对三角形底部的下端通过水平的下安装板固定在前门架32上,且每个三角形的两边之间布设有竖直的支撑板;所述一对三角形的一对上边板上均开设有腰形孔,且腰形孔沿着对应的上边板长度方向开设,所述承力板31的两端通过螺栓锁紧在一对上边板上,并通过调整螺栓在腰形孔上的锁紧位置,调节承力板31和前门架32的水平距离。

8.进一步,每个所述门桥板包括门桥前板33和门桥后板34,门桥前板33一端通过螺栓和前门架32底部的水平腰形孔的配合固定在前门架32底部,门桥前板33另一端开设有第一半圆槽孔,门桥后板34一端开设有第二半圆槽孔,所述门桥前板33和门桥后板34通过螺栓锁紧固定,使得第一半圆槽孔和第二半圆槽孔对合形成门桥安装孔。

9.进一步,每个所述车桥板包括依次连接的车桥前板44、车桥后板45和轮板43,轮板43的一端安装有车桥滚轮42,所述后门架46的两侧竖直部均为竖向布置的槽钢,车桥滚轮42活动配合设于槽钢内,使得轮板43的对应端和后门架46竖直部活动连接,轮板43的另一端通过螺栓和车桥前板44的水平腰形孔配合固定安装在车桥前板44一端,车桥前板44的另一端开设有第三半圆槽孔,车桥后板45一端开设有第四半圆槽孔,所述车桥前板44和车桥后板45通过螺栓锁紧固定,使得第三半圆槽孔和第四半圆槽孔对合形成车桥安装孔;进一步,所述安装架41为方形焊接件,且方形的边板上开分别设有腰形孔,每个腰形孔均沿着对应的边板开设,通过螺栓和腰形孔的配合将安装架41固定在所述方形底座1上;所述后门架46的底端固定在方形焊接件的一边,后门架46的上端通过一对斜撑固定,且一对斜撑的下端固定在方形焊接件的另一边。

10.进一步,所述桥筒底座包括上调距架22、t形的下调距架23和方形的调距板25,调距板25的宽度方向上设有长凹槽、长度方向上开设有多个腰形孔,通过螺栓和调距板25上腰形孔的配合,使得调距板25固定安装在方形底座1上,且调距板25和方形底座

1的长度延伸方向相同;所述下调距架23的竖直部两侧通过转轴设有一对下滚轮24,下调距架23的竖直部底端插设于长凹槽内,并通过一对下滚轮24滚动安装。

11.进一步,所述试验工装还包括防倾翻机构6,防倾翻机构6包括圆形的封箱板64、一对连板和竖直固定在方形底座1上的防翻固定板65;所述封箱板64和叉车驱动桥的箱体法兰84螺栓固定连接,一对连板水平布置且对应着封箱板64的径向的两端,每个连板对应封箱板64的一端为u形,u形的开档之间通过转轴安装有防翻滚轮63,每个连板的另一端固定在防翻固定板65上。

12.进一步,每个所述连板包括同方向布置的第一连板62和第二连板61,第一连板62的一端为u形,第一连板62的另一端和第二连板61的对应端通过腰形孔和螺栓配合锁紧固定,第二连板61的另一端螺栓固定在所述防翻固定板65上。

13.本发明的有益技术效果如下:本发明的叉车驱动桥试验工装,包括方形底座、一对水平支架、前配力架和后配力架;每个水平支架包括轮桥筒,前配力架包括前门架,前门架的下部设有悬架,悬架向着方形底座的端部悬伸,且悬架的悬伸端上设有承力板;后配力架包括后门架,后门架的开档方向和方形底座宽度方向平行,后门架通过底端的安装架直立固定在所述方形底座上;还包括一对丝杆螺母机构,每个丝杆螺母机构的轴向两端转动安装在前门架和后门架上,并通过调节每个丝杆螺母机构的轴向长度使得前门架竖直布设在方形底座上方;液压机通过所述承力板对所述试验工装施加竖向力,一对水平支架分别用于模拟叉车的左右车轮,前配力架用于模拟叉车门架,后配力架用于模拟叉车车架,丝杆螺母机构用于模拟车架与门架之间的液压油缸,液压机正压力相当于货物负载,因此本发明的试验工装工作时可模拟叉车驱动桥实际受力工况;不仅可以进行叉车驱动桥的静强度试验,也可以进行叉车驱动桥的疲劳耐久试验;同时一对水平支架之间的距离可调、承力板至前门架的距离可调、承力板至叉车驱动桥轴线的距离可调,以适应不通叉车的轮距、前悬距和载荷中心距,因此本发明的试验工装可适用于各种吨位及型号的叉车驱动桥,且结构简单可维护性强。

附图说明

14.图1为本发明试验工装的结构示意图。

15.图2为本发明水平支架的结构示意图。

16.图3为本发明前配力架的结构示意图。

17.图4为本发明后配力架的结构示意图。

18.图5为本发明丝杆螺母机构的结构示意图。

19.图6为本发明防倾翻机构的结构示意图。

20.图7为发明试验工装的工作状态图。

21.其中:1方形底座、2一对水平支架、21轮桥筒、22上调距架、23下调距架、24一对下滚轮、25调距板、3前配力架、31承力板、32前门架、33门桥前板、34门桥后板、35前支座板、36悬架、4后配力架、41安装架、42车桥滚轮、43轮板、44车桥前板、45车桥后板、46后门架、47后

支座板、5丝杆螺母机构、51一对丝杆、52套筒、53锁定螺母、54杆销轴、55限位块、6防倾翻机构、61第二连板、62第一连板、63防翻滚轮、64封箱板、65防翻固定板、7液压机、8叉车驱动桥、81一对门架支座、82一对车架支座、83一对车轮支座。

具体实施方式

22.为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

实施例

23.见图1,一种叉车驱动桥试验工装,包括方形底座1,方形底座1的宽度方向上对应布置有一对水平支架2,一对水平支架2之间对应的方形底座1的长度方向上布设有前配力架3和后配力架4;见图2,每个水平支架包括轮桥筒21,轮桥筒21通过桥筒底座安装在方形底座1上,且轮桥筒21的轴向平行于方形底座1的宽度方向;所述桥筒底座包括上调距架22、t形的下调距架23和方形的调距板25,调距板25的宽度方向上设有长凹槽、长度方向上开设有多个腰形孔,通过螺栓和调距板25上腰形孔的配合,使得调距板25固定安装在方形底座1上,且调距板25和方形底座1的长度延伸方向相同;所述下调距架23的竖直部两侧通过转轴设有一对下滚轮24,下调距架23的竖直部底端插设于长凹槽内,并通过一对下滚轮24滚动安装。通过调节一对水平支架2的一对轮桥筒21距离来模拟实际两个叉车车轮之间的轮距,且轮距为1260mm。

24.见图3,所述前配力架3包括前门架32,前门架32的开档方向和方形底座1宽度方向平行;所述前门架32的下部设有悬架36,悬架36向着方形底座1的端部悬伸,且悬架36的悬伸端上设有承力板31;所述前门架32的底部对应设有直立的一对门桥板,且门桥板的延伸方向和悬架36悬伸方向相反, 一对门桥板的伸出端上对应开设有一对门架安装孔;所述悬架36包括倒三角形的一对水平支架,且一对水平支架上的一对三角形的底部上端通过水平的上安装板固定在前门架32上,一对三角形底部的下端通过水平的下安装板固定在前门架32上,且每个三角形的两边之间布设有竖直的支撑板;所述一对三角形的一对上边板上均开设有腰形孔,且腰形孔沿着对应的上边板长度方向开设,所述承力板31的两端通过螺栓锁紧在一对上边板上,并通过调整螺栓在腰形孔上的锁紧位置,调节承力板31和前门架32的水平距离。叉车驱动桥8轴线与货叉竖直段前面的距离即为前悬距,货叉竖直段前面与货物重心的距离为载荷中心距,模拟使得载荷中心距和前悬距为1265mm。

25.每个所述门桥板包括门桥前板33和门桥后板34,门桥前板33一端通过螺栓和前门架32底部的水平腰形孔的配合固定在前门架32底部,门桥前板33另一端开设有第一半圆槽孔,门桥后板34一端开设有第二半圆槽孔,所述门桥前板33和门桥后板34通过螺栓锁紧固定,使得第一半圆槽孔和第二半圆槽孔对合形成门桥安装孔。

26.通过调节螺栓和前门架32底部的水平腰形孔的固定位置,可以调节门桥板伸出前门架32底部的长度,使得门桥安装孔和轮桥筒21同轴布置;见图4,所述后配力架4包括后门架46,后门架46的开档方向和方形底座1宽度方向平行,后门架46通过底端的安装架41直立固定在所述方形底座1上;所述后门架46的两侧竖直部上活动配合设有一对车桥板,车桥板向着门桥板方向延伸, 一对车桥板的伸出端上对应开设有一对车架安装孔;每个所述车桥板包括依次连接的车桥前板44、车桥后板45和轮板43,轮板43的一端安装有车桥滚轮42,所述后门架46的两侧竖直部均为竖向布置的槽钢,车桥滚轮42活动配合设于槽钢内,使得轮板43的对应端和后门架46竖直部活动连接,轮板43的另一端通过螺栓和车桥前板44的水平腰形孔配合固定安装在车桥前板44一端,车桥前板44的另一端开设有第三半圆槽孔,车桥后板45一端开设有第四半圆槽孔,所述车桥前板44和车桥后板45通过螺栓锁紧固定,使得第三半圆槽孔和第四半圆槽孔对合形成车桥安装孔;通过调节螺栓和车桥前板44的水平腰形孔的固定位置,可以调节车桥前板44伸出后门架46的长度,使得车桥安装孔和轮桥筒21同轴布置。

27.所述安装架41为方形焊接件,且方形的边板上开分别设有腰形孔,每个腰形孔均沿着对应的边板开设,通过螺栓和腰形孔的配合将安装架41固定在所述方形底座1上;所述后门架46的底端固定在方形焊接件的一边,后门架46的上端通过一对斜撑固定,且一对斜撑的下端固定在方形焊接件的另一边。

28.见图5,还包括一对丝杆螺母机构,每个丝杆螺母机构5的轴向两端转动安装在前门架32和后门架46上,并通过调节每个丝杆螺母机构5的轴向长度使得前门架32竖直布设在方形底座1上方;每个所述丝杆螺母机构5包括同轴布置的带有内螺纹的套筒52和一对丝杆51,一对丝杆51分别插设在套筒52的前、后两端,并通过锁定螺母53锁紧固定;每个所述套筒52前端对应的丝杆悬伸端通过前支座板35转动安装在前门架32上,套筒52后端对应的丝杆悬伸端通过后支座板47转动安装在后门架46上,使得每个套筒52的前端高于套筒52的后端。

29.所述后支座板47水平固定在后门架46的开档之间,后支座板47下端设有一对后支耳,每个丝杆的两端均固定设有u形板,每个后支耳卡合在对应u形板的开档之间,并通过杆销轴54固定,使得套筒52后端转动安装在后支座板47;每根杆销轴54的外壁上均开设有限位槽,限位块55一侧对应卡设在限位槽内,限位块55另一侧固定在对应的u形板上,用于限制杆销轴54的轴向撺动。

30.所述前支座板35水平布置在前门架32的开档之间,前支座板35的上端设有一对前支耳,每个前支耳卡合在对应u形板的开档之间,并通过杆销轴54固定,使得套筒52前端转动安装在前支座板35;前支座板35的两端固定有竖板,每个竖板的上下两端均开设有水平腰形孔,所述前门架32的两侧竖直部上对应开设有竖向腰形孔,通过调节水平腰形孔和对应竖向腰形孔的螺栓锁紧位置,调节前支座板35在前门架32上的固定高度,调节丝杆螺母机构5的轴向倾斜度来试验模拟液压油缸在叉车上的安装角度,且丝杆螺母机构5的轴向倾斜度为20度。

31.见图6,所述试验工装还包括防倾翻机构6,防倾翻机构6包括圆形的封箱板64、一对连板和竖直固定在方形底座1上的防翻固定板65;所述封箱板64和叉车驱动桥的箱体法兰84螺栓固定连接,一对连板水平布置且对应着封箱板64的径向的两端,每个连板对应封箱板64的一端为u形,u形的开档之间通过转轴安装有防翻滚轮63,每个连板的另一端固定在防翻固定板65上。

32.每个所述连板包括同方向布置的第一连板62和第二连板61,第一连板62的一端为u形,第一连板62的另一端和第二连板61的对应端通过腰形孔和螺栓配合锁紧固定,第二连板61的另一端螺栓固定在所述防翻固定板65上。

33.见图7,工作时,叉车驱动桥8的一对门架支座81和一对门架安装孔对应安装,叉车驱动桥8的一对车架支座82和一对车架安装孔对应安装,叉车驱动桥8的一对车轮支座83和一对水平支架2上的一对轮桥筒对应插装,液压机7通过所述承力板31对所述试验工装施加竖向力,模拟叉车驱动桥8实际受力工况。

34.其中一对水平支架2分别用于模拟左右车轮,前配力架3用于模拟门架,后配力架4用于模拟车架,丝杆螺母机构5用于模拟车架与门架之间的液压油缸,液压机7正压力相当于货物负载。

35.该试验工装可模拟再现叉车负载工作时叉车驱动桥8所受的复杂作用力情形,且结构简单可维护性强,亦可适用于各种吨位及型号的叉车驱动桥8。

36.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1