旋转装置、轴承检测装置及轴承检测方法与流程

1.本发明涉及一种旋转装置、一种轴承检测装置以及一种轴承检测方法。

背景技术:

2.近年来,随着车辆电气化的进程不断加速,电动空压机尤其在迅速发展的新能源车辆中得到了广泛的应用,例如用于为氢燃料电池供给高压空气。在空压机运行期间,用于支撑旋转部件的轴承承载了相当大的负载,轴承作为空压机的关键部件之一,其运行状态对于空压机的安全可靠的运行有着至关重要的作用。

3.为了检测轴承的运行状态,可通过振动传感器在空压机运行期间检测轴承的振动,并基于对振动的分析诊断轴承的运行状态。

4.然而,一方面,在空压机运行期间,不仅轴承会产生振动,而且空压机的叶轮、涡轮和转子等多个旋转部件都会产生振动,另外在空压机附近可能还有其它的振动源。因此,在空压机的实际运行期间,振动传感器检测到的振动信号来源复杂。能够表征轴承的运行状态的振动信号可能被来自其它振动源的噪声掩盖。另一方面,由于振动传感器往往无法直接布置在轴承上,而是只能布置在与轴承直接或间接地连接的其它部件上,这可能导致轴承的振动在传递到振动传感器之前发生明显的衰减,使得振动传感器无法有效地检测到表征轴承的运行状态的振动信号。这进而导致无法准确地诊断轴承的运行状态。

技术实现要素:

5.本发明的目的在于提供一种改进的旋转装置、轴承检测装置以及轴承检测方法,从而更有效地检测旋转装置的轴承的振动以用于诊断轴承的运行状态。

6.根据本发明的第一方面,提供了一种旋转装置,其中,所述旋转装置包括:可旋转的旋转构件;用于支撑旋转构件的轴承;直接或间接地连接至轴承的非旋转构件;以及用于检测振动的振动传感器,所述振动传感器设置成能够将检测到的振动信号发送至控制器以用于诊断轴承的运行状态,其中,所述振动传感器布置在非旋转构件的在预定的目标频率下共振的共振区域处。

7.根据本发明的第二方面,提供了一种用于旋转组件的轴承检测装置,其中,所述旋转组件包括可旋转的旋转构件、用于支撑旋转构件的轴承和直接或间接地连接至轴承的非旋转构件,其中,所述轴承检测装置包括:用于检测振动的振动传感器,其布置在非旋转构件的在预定的目标频率下共振的共振区域处;以及控制器,其设置成能够根据振动传感器检测到的振动信号诊断轴承的运行状态。

8.根据本发明的第三方面,提供了一种通过根据本发明的旋转装置或根据本发明的轴承检测装置执行的轴承检测方法,其中,所述轴承检测方法包括下述步骤:利用振动传感器检测振动信号;将振动信号发送至控制器;以及借助于控制器,根据振动传感器检测到的振动信号诊断轴承的运行状态。

9.本发明的积极效果在于:在将振动传感器布置在非旋转部件的在预定的目标频率

下共振的共振区域处的情况下,如果轴承在运行过程中产生目标频率的振动,则非旋转部件的共振区域将由于共振而产生强烈的振动响应,因此,振动区域处的振动传感器能够更有效地检测到目标频率的振动信号,从而提高具有目标频率的振动信号的采集效率和信噪比,进而提高诊断结果的准确度。

附图说明

10.下面,通过参看附图更详细地描述本发明,可以更好地理解本发明的原理、特点和优点。附图包括:

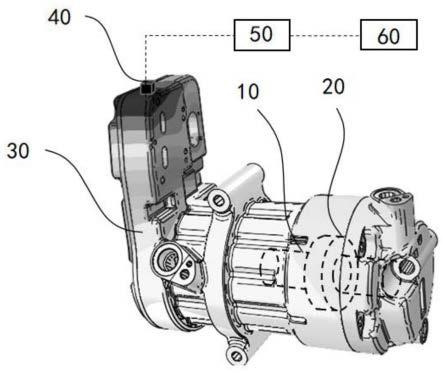

11.图1示意性地示出了根据本发明的一个示例性实施例的旋转装置;

12.图2示意性地示出了在根据本发明的一个示例性实施例中振动传感器在三个不同时间点检测到的振动信号;

13.图3示意性地示出了根据本发明的一个示例性实施例的旋转装置;

14.图4示意性地示出了根据本发明的一个示例性实施例的旋转装置;以及

15.图5示意性地示出了根据本发明的一个示例性实施例的轴承检测方法。

具体实施方式

16.为了使本发明所要解决的技术问题、技术方案以及有益的技术效果更加清楚明白,以下将结合附图以及多个示例性实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,而不是用于限定本发明的保护范围。

17.尽管下文以空压机为例详细描述本发明的原理,但是本领域的技术人员应理解,本发明不仅仅适用于空压机,而是适用于各种类型的旋转装置,例如内燃机、齿轮箱、风机、泵等。这些旋转装置包括在运行过程中旋转的旋转部件10以及用于支撑旋转部件10的轴承20。

18.图1示意性地示出了根据本发明的一个示例性实施例的旋转装置。在此,所述旋转装置为空压机、尤其是用于车辆的电动空压机。所述空压机包括:可旋转的旋转部件10、例如旋转轴;用于支撑旋转部件10的轴承20;直接或间接地连接至轴承20的非旋转部件30;以及用于检测振动的振动传感器40,所述振动传感器40设置成能够将检测到的振动信号发送至控制器50以用于诊断轴承20的运行状态,其中,所述振动传感器40布置在非旋转部件30的在预定的目标频率下共振的共振区域处。应理解,作为旋转部件10的一个示例的旋转轴和轴承20容纳在空压机的壳体中,因此在图1中仅以虚线示意性地示出。

19.在空压机运行期间,旋转部件10和轴承20的旋转运动将产生振动,所述振动传递至非旋转部件30,并且被振动传感器40检测。当轴承20出现缺陷时,振动信号将发生相应的变化。因此,振动传感器40检测到的振动信号可用于诊断轴承20的运行状态。然而,一方面,由于空压机包括多个可能产生振动的部件(例如叶轮、涡轮或转子等),或者在空压机附近还有其它的振动源,因此,在空压机的实际运行期间,振动传感器40检测到的振动信号来源复杂。这导致能够表征轴承20的运行状态的振动信号可能被来自其它振动源的噪声掩盖。另一方面,振动传感器40往往无法直接布置在轴承20上,而是只能布置在与轴承20直接或间接地连接的其它部件上,这可能导致轴承20的振动在传递到振动传感器40之前发生明显的衰减,使得振动传感器40无法有效地检测到表征轴承20的运行状态的振动信号。

20.根据本发明,通过将振动传感器40布置在非旋转部件30的在预定的目标频率下共振的共振区域处,能够有效地提高振动信号的采集效率和信噪比,进而提高诊断结果的准确度。另外,也可为振动传感器的安装位置提供更多的选择。

21.控制器50例如可配置成能够根据振动信号中的具有预定的目标频率的振动分量来诊断轴承20的运行状态。在空压机的运行过程中,如果轴承20出现缺陷,那么轴承20的振动特性将发生变化。轴承20的不同缺陷将相应地导致不同频率的振动。例如,当轴承20的内圈表面出现裂痕时,可能因轴承20的滚子与有裂痕的内圈表面相接触而出现周期性的冲击,进而产生特定频率的振动。

22.下面以滚动轴承为例进行更详细的说明。滚动轴承包括内圈、外圈、滚子和保持架。出现在滚动轴承的不同部件上的缺陷例如可分别通过下列特定频率的振动反映出来:

23.保持架缺陷特征频率

24.内圈缺陷特征频率

25.外圈缺陷特征频率

26.滚子缺陷特征频率

27.s表示内圈与外圈的转速差(在内圈和外圈中的一者保持不动的情况下,即旋转轴的转速),bd表示滚子直径,pd表示滚子分布圆直径,φ表示接触角,nb表示滚子数量。从上述式子可以看出,滚动轴承的各缺陷特征频率可与旋转轴的转速相关,特别是与旋转轴的转速成倍数关系。轴承20的缺陷可能引起在相应的缺陷特征频率下的强烈振动,也可能引起在相应的缺陷特征频率的整数倍频率下的强烈振动。相应地,可通过分析振动信号,根据具有缺陷特征频率的振动分量的振幅或者根据振幅较大的具有缺陷特征频率的整数倍频率的振动分量的数量,来诊断轴承20是否具有相应的缺陷。

28.目标频率对应于由轴承20的特定缺陷引起的振动的特定频率,例如目标频率可被确定为与所述特定频率相等。在实际运行过程中,例如由于摩擦或打滑等原因,轴承20的缺陷所引起的振动的频率相对于理论的特定频率可能发生一定的偏移。因此,目标频率也可被确定为包含所述特定频率的频率范围。通过在振动传感器40检测到的振动信号中识别目标频率的振动分量,例如通过对振动信号进行频谱分析或对振动信号的包络线进行分析,可诊断轴承20是否具有相应的缺陷。

29.目标频率可借助于空压机的有限元模型来确定。例如,首先借助于有限元模型,计算出由轴承20的特定缺陷产生的振动的特定频率,并作为目标频率。替代地或附加地,所述特定频率也可通过对空压机进行实际测试来获得。尤其是,通过将借助于有限元模型计算出的特定频率与经过实际测试获得的特定频率相比较,可进一步校正有限元模型,以使得空压机的有限元模型更准确、可信度更高。然后,可进一步借助于有限元模型,利用轴承20的具有目标频率的振动作为激励源,模拟空压机的响应状态,从而确定空压机的非旋转部件30在目标频率下的共振区域。如图1所示,空压机的壳体上的颜色最深的区域表示在目标频率下的共振区域,颜色较深的区域对目标频率的振动响应较大,颜色较浅的区域对目标频率的振动响应较小。相应地,振动传感器布置在壳体的远离被检测的轴承的一端的周向

表面处。应理解,壳体可以是一体式部件,也可包括单独成型但彼此连接的多个壳体部件。

30.图2示意性地示出了在根据本发明的一个示例性实施例中振动传感器40在三个不同时间点检测到的振动信号。控制器50可对振动信号进行分析,并确定具有预定的目标频率f

t

的振动分量的振幅a。目标频率f

t

被确定为与轴承20的特定缺陷相对应的特定频率。当具有目标频率f

t

的振动分量的振幅a大于振幅阈值a

t

时,可确定轴承20具有与目标频率f

t

相对应的缺陷;反之,则可确定轴承20不具有与目标频率相对应的缺陷。如图2所示,就在第一时间点检测到的振动信号v1而言,在频率f等于与轴承20的特定缺陷相对应的目标频率f

t

处,振幅a小于振幅阈值a

t

,因此,控制器50可确定轴承20不具有与目标频率相对应的缺陷。就在第二时间点检测到的振动信号v2而言,在目标频率f

t

处,振幅a大于振幅阈值a

t

,因此,控制器50可确定轴承20具有与目标频率相对应的缺陷。在这种情况下,控制器50可将诊断结果发送至警示装置60(如图1所示),以通过警示装置60告知用户,使得用户能够及时更换轴承20,从而避免发生更严重的缺陷。警示装置60例如可以是与空压机安装在同一车辆上的车载显示器或车载警示灯,或者与所述车辆相匹配的移动通信终端等。

31.利用特征频率的幅值还可预测轴承的剩余使用寿命。例如,控制器50配置成能够根据具有预定的目标频率的振动分量的振幅预测轴承20的剩余使用寿命。对于轴承20的同一缺陷,不同的缺陷程度将导致不同的振动特性。图2中所示的在第三时间点检测到的振动信号v3示出了随着时间推移,缺陷程度加深,目标频率f

t

处的振幅a进一步增大(与振动信号v1和v2相比明显增大)。控制器50可根据具有预定的目标频率的振动分量的振幅预测轴承20的剩余使用寿命,并将预测到的剩余使用寿命发送至警示装置60,以通过警示装置60告知用户。

32.可选地,控制器50借助于机器学习模型根据具有预定的目标频率的振动分量的振幅预测轴承20的剩余使用寿命。利用大量的数据训练机器学习模型,可提高预测的准确度。

33.轴承20例如可以是球轴承,也可以是其它类型的轴承20,例如圆柱轴承、圆锥轴承、滑动轴承等。

34.振动传感器40例如可以是加速度传感器。振动传感器40也可以是能够检测振动的其它类型的传感器,例如速度传感器或位移传感器。

35.如图1所示,振动传感器40可布置成相对于轴承20在轴向方向上并且在径向方向上偏移(即,错开地布置)。振动传感器40不必邻近轴承20也不必在轴向方向或径向方向上与轴承20对准,仍然能够有效地检测到目标频率的振动。

36.非旋转部件30例如包括至少部分地容纳旋转部件10和轴承20的壳体,振动传感器40在壳体的外侧上布置在壳体的在预定的目标频率下共振的共振区域处。通常,空压机的内部空间有限,并且不适于安装振动传感器40。通过将振动传感器40布置在空压机的壳体的共振区域处,能够有利地为振动传感器40提供安装位置,并使得位于外部的振动传感器40仍然有效地检测到轴承20的振动。

37.可选地,振动传感器40可布置在壳体的内侧上。或者,振动传感器40可布置在其它非旋转部件30、例如空压机的定子上。通过将振动传感器40布置在非旋转部件30的共振区域处,可提供更多的可用于安装振动传感器40并使得振动传感器40有效地操作的安装位置。

38.图3示意性地示出了根据本发明的一个示例性实施例的旋转装置。如图3所示,振

动传感器40可包括第一振动传感器401和第二振动传感器402,目标频率包括彼此不相等的第一目标频率和第二目标频率,其中,第一振动传感器401布置在非旋转部件30上的第一目标频率的共振区域处,第二振动传感器402布置在非旋转部件30上的第二目标频率的共振区域处。由此,可更全面地检测轴承20的振动,有利于识别轴承20的多种缺陷。

39.图4示意性地示出了根据本发明的一个示例性实施例的旋转装置。如图4所示,旋转装置可包括至少一个另外的振动传感器70,所述另外的振动传感器70设置成能够将检测到的振动信号发送至控制器50以用于诊断轴承20的运行状态,并且相对于轴承20在轴向方向上或者在径向方向上对准地布置在非旋转部件30上。通过将所述另外的振动传感器70与轴承20对准地布置,可有利于有效地检测轴承20的振动。所述另外的振动传感器70可与布置在共振区域处的振动传感器40相配合,为传感器的布置提供更多可选方案。

40.图5示意性地示出了根据本发明的一个示例性实施例的轴承检测方法。所述轴承检测方法可通过如上文所述的旋转装置来执行。或者所述轴承检测方法可通过一种用于旋转组件的轴承检测装置来执行,其中,所述旋转组件包括可旋转的旋转部件10、用于支撑旋转部件10的轴承20和直接或间接地连接至轴承20的非旋转部件30,其中,所述轴承检测装置包括:用于检测振动的振动传感器40,其布置在非旋转部件30的在预定的目标频率下共振的共振区域处;以及控制器50,其设置成能够根据振动传感器40检测到的振动信号诊断轴承20的运行状态。

41.轴承检测方法包括:在步骤s1中,利用振动传感器40检测振动信号;在步骤s2中,将振动信号发送至控制器50;以及在步骤s3中,借助于控制器50,根据振动传感器40检测到的振动信号诊断轴承20的运行状态。

42.尽管这里详细描述了本发明的特定实施方式,但它们仅仅是为了解释的目的而给出的,而不应认为它们对本发明的范围构成限制。在不脱离本发明精神和范围的前提下,各种替换、变更和改造可被构想出来。

43.附图标记列表

44.10

ꢀꢀꢀ

旋转部件

45.20

ꢀꢀꢀ

轴承

46.30

ꢀꢀꢀ

非旋转部件

47.40

ꢀꢀꢀ

振动传感器

48.401

ꢀꢀ

第一振动传感器

49.402

ꢀꢀ

第二振动传感器

50.50

ꢀꢀꢀ

控制器

51.60

ꢀꢀꢀ

警示装置

52.70

ꢀꢀꢀ

另外的振动传感器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1