多组件串联结构精密调测方法及平台与流程

1.本发明涉及一种适用于大型、多组件串联机构精密装调的方法及平台,该方法及平台可实现大尺寸零件的径向及轴向高精度测量及调整,具精度高、易操作等特点。

背景技术:

2.磁悬浮旋转关节是连接某型号卫星平台舱和载荷舱的无接触支承外转子旋转机构,能够满足超宽幅高时间、空间分辨率对地观测卫星,垂轨扫描沿轨拼接旋转成像的迫切需求,可实现旋转成像载荷的超静悬浮、超精指向和超稳旋转扫描驱动。磁悬浮旋转关节具有零组件尺寸大、重量大、数量多、配合面多且长、配合间隙小、装配精度要求高的特点。

3.现有装配技术多为“先调整再装配”的工艺,在装配过程中,轴部件和孔部件有相对移动,必然会造成调整精度的损失,不利于最终产品的精度。而在本发明中,先将旋转轴安装于外壳之中,再进行调整,省去了后续的移动工序。

技术实现要素:

4.本发明要解决的技术问题:克服现有技术的不足,提供一种多组件串联结构精密调测方法及平台。

5.本发明的技术方案是:多组件串联结构精密调测方法,所述的多组件串联结构包括组件以及旋转轴;各组件通过中心旋转轴实现串联,多组件串联结构的外部装配外壳;方法包括如下步骤:

6.s1、将旋转轴安装在转台上,外壳固定在外壳安装工装上;所述的转台与外壳安装工装之间无运动干涉;调整外壳安装工装,粗调旋转轴与外壳之间的径向与轴向相对距离;

7.s2、按照顺序依次向旋转轴上安装组件,每次安装过程中均通过转台转动,调整旋转轴以及安装在旋转轴上的组件与外壳之间的相对角度;同时根据测量的旋转轴与外壳之间的径向与轴向相对距离,调整外壳安装工装实现精密调整,使外壳与旋转轴之间的相位位置满足要求。

8.进一步地,还包括机械测量臂,在调整外壳安装工装时,测量旋转轴及外壳间径向与轴向相对距离;在组件安装过程中通过机械测量臂测量组件的平面度以及尺寸链;所述的尺寸链为各组件之间的径向和轴向间隙,通过尺寸链换算不同组件之间的高度差;通过所述平面度及组件之间的高度差进一步判断安装是否满足要求,若不满足,则返回s2重新安装组件。

9.进一步地,通过在外壳上安装至少两组位移传感器测量旋转轴与外壳之间的径向与轴向相对距离。

10.进一步地,位移传感器安装在外壳上,传感器探头面向旋转轴,探头与旋转轴间的距离不超过2mm;两组传感器分别安装在外壳不同高度上,通过位移传感器测量旋转轴与外壳之间的距离,通过两组传感器的数值换算旋转轴与外壳之间的轴向夹角,通过调整外壳安装工装保证旋转轴与外壳之间同轴。

11.进一步地,所述的外壳安装工装下端通过至少三个支脚支撑,外壳安装工装的调整通过支脚实现。

12.进一步地,三个支脚的长圆柱部分有外螺纹,外壳安装工装对应的安装孔为光孔,外壳安装工装安装在支脚上时,上下表面分别安装一个螺母,通过调整螺母,来调整外壳安装工装的高度和平面度。

13.进一步地,通过水平移动三个支脚的底座,调整外壳与旋转轴之间的径向距离。

14.进一步地,所述的组件为定转子组合组件。

15.多组件串联结构精密调测平台,所述的多组件串联结构包括组件以及旋转轴;各组件通过中心旋转轴实现串联,多组件串联结构的外部装配外壳;所述平台包括外壳安装工装、转台、位移传感器;

16.所述的外壳安装工装用于固定外壳,转台用于安装旋转轴,所述转台安装在外壳安装工装上且与外壳安装工装之间无运动干涉;

17.通过调整所述的外壳安装工装,能够粗调旋转轴与外壳之间的径向与轴向相对距离;串联安装组件过程中,通过转台转动,调整旋转轴以及安装在旋转轴上的组件与外壳之间的相对角度;位移传感器安装在所述外壳上,用于安装组件过程中测量旋转轴与外壳之间的径向与轴向相对距离,根据测量的相对距离调整外壳安装工装使外壳与旋转轴之间的相位位置满足要求。

18.进一步地,所述平台还包括机械测量臂,所述机械测量臂用于在组件安装过程中测量组件的平面度以及尺寸链;所述的尺寸链为各组件之间的径向和轴向间隙,通过尺寸链能够换算个组件之间的高度差;通过所述平面度及组件之间的高度差进一步判断安装是否满足要求,若不满足,则重新安装组件。

19.本发明与现有技术相比的有益效果是:

20.磁悬浮旋转关节具有零组件尺寸大、重量大、数量多、配合面多且长、配合间隙小、装配精度要求高的特点,为实现关节的高精度装配,需开发一种满足多组件串联结构的精密调测方法及平台,满足装配过程中尺寸测量及精密调整的需求。本发明涉及一种适用于大型、多组件串联机构精密装调的方法及平台,通过大直径的外壳安装工装,配合转台、位移传感器、机械测量臂,实现多组件串联结构的精密装调,同时本发明在装配步骤中具有在旋转轴装配入外壳之后,进行位置调整。本发明可实现大尺寸零件的径向及轴向高精度测量及调整,具精度高、易操作等特点。

附图说明

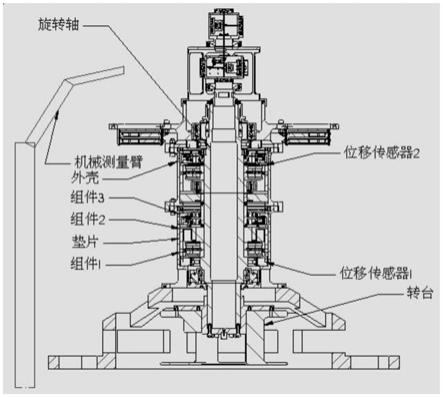

21.图1为本发明平台示意图;

22.图2为本发明平台剖视图。

具体实施方式

23.下面结合附图1

‑

2及实例对本发明做详细说明。

24.本发明多组件串联结构精密调测方法,所述的多组件串联结构包括组件(多维定转子组合组件)以及旋转轴;各组件通过中心旋转轴实现串联,多组件串联结构的外部装配外壳;方法包括如下步骤:

25.s1、将旋转轴安装在转台上,外壳固定在外壳安装工装上;所述的转台与外壳安装工装之间无运动干涉;调整外壳安装工装,粗调旋转轴与外壳之间的径向与轴向相对距离;

26.s2、按照顺序依次向旋转轴上安装组件,每次安装过程中均通过转台转动,调整旋转轴以及安装在旋转轴上的组件与外壳之间的相对角度;同时根据测量的旋转轴与外壳之间的径向与轴向相对距离,调整外壳安装工装实现精密调整,使外壳与旋转轴之间的相位位置满足要求。

27.本发明给出一优选实例中,还包括机械测量臂,在调整外壳安装工装时,测量旋转轴及外壳间径向与轴向相对距离;在组件安装过程中通过机械测量臂测量组件的平面度以及尺寸链;所述的尺寸链为各组件之间的径向和轴向间隙,通过尺寸链换算不同组件之间的高度差;通过所述平面度及组件之间的高度差进一步判断安装是否满足要求,若不满足,则返回s2重新安装组件。

28.上述旋转轴与外壳之间的径向和轴向相对距离通过安装在外壳上的至少两组位移传感器实现测量。传感器探头面向旋转轴,探头与旋转轴间的距离不超过2mm;传感器分别安装在外壳不同高度上,通过位移传感器测量旋转轴与外壳之间的距离,通过两组传感器的数值换算旋转轴与外壳之间的轴向夹角,通过调整外壳安装工装保证旋转轴与外壳之间同轴。

29.实施例

30.磁悬浮关节产品并非简单的轴/孔装配,而是在装配外壳和旋转轴之后,在外壳和旋转轴之间还有多个定转子组合的组件需串联装配,最终装配产品为外壳/定转子组合/旋转轴的多层结构。

31.本实施例针对磁悬浮旋转关节的装配需求,如图1所示,给出了一种精密调测平台,使用了大直径的外壳安装工装,在圆周位置上的多个可调支脚,支脚与安装工装底座盘通过螺母及螺杆连接与固定,既能固定大重量的组件,又可以实现径向及轴向的精密调整。具体的,支脚的长圆柱部分有外螺纹,外壳安装工装对应的安装孔为光孔,外壳安装工装安装在支脚上时,上下表面分别安装一个螺母,通过调整螺母,来调整外壳安装工装的高度和平面度。通过水平移动三个支脚的底座,调整外壳与旋转轴之间的径向距离。

32.从图2可知,旋转轴固定在转台上,外壳固定在外壳安装工装上。转台与外壳安装工装相对独立。本发明转台可进行360

°

的旋转,通过转台调整旋转轴及安装在旋转轴上的组件与外壳之间的相对角度。本发明将位移传感器安装在外壳上,在旋转轴与转台安装完成,外壳与外壳安装工装装配之后,通过调整外壳安装工装,粗调旋转轴与外壳之间的径向与轴向相对距离,之后在旋转轴上安装组件,整个组件装配过程中可通过位移传感器实时对旋转轴与外壳之间的相对位置进行测量,并通过调整外壳安装工装调整旋转轴与外壳的相对位置,保证了后续装配的精度。装配过程中使用机械测量臂对各个组件的平面度和尺寸链进行测量,具体包括每个组件安装到位后的平面度,以及根据尺寸链换算得到的各个组件间的高度差等。

33.举例说明:

34.组件1、2、3均为定转子组合类组件,装配时原则为定子装到外壳上,转子装到旋转轴上,组件之间通过安装到外壳上的垫片调整来保证每个组件的定转子均安装到位。组件1在旋转轴和外壳上安装完成之后,首先可以通过分别测量组件1的定转子与外壳上端面或

中心轴上端面之间的相对距离以及定转子安装面的平面度,确认组件1是否安装到位,如装配不满足设计要求,则需重新装配至满足设计要求。然后,测量组件1定子安装面到外壳上端面距离为l1,组件1转子安装面到外壳上端面距离为l2,那么l1

‑

l2的绝对值为组件1定、转子安装面间的距离。通过该尺寸可确定垫片尺寸,通过修研垫片,使垫片尺寸满足设计要求后,将垫片安装到外壳上,再继续将组件2装配到外壳和旋转轴上。

35.本发明适用于大尺寸范围、小测量间隙的尺寸测量。(一般的高度尺等测量工具无法实现),通过上述方法,可满足整个装配过程的高精度要求。

36.本发明未详细说明部分属于本领域技术人员的公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1