一种油气井封隔器密封性能参数的测试装置及方法

1.本发明涉及油气井钻采工程技术领域,具体是一种油气井封隔器密封性能参数的测试装置及方法。

技术背景

2.封隔器是一种油田井下的密封工具,通过密封油管与套管之间环空进而起到封隔上下流体的作用。封隔器的核心部件是胶筒,胶筒的密封性能直接影响封隔器井下工作的可靠性和完井质量,因此,确保封隔器安全有效的工作是保证油气井安全、高效开发的关键。在油气井勘探开发过程中,封隔器密封失效的问题普遍存在,尤其在深井、超深井及大规模压裂的页岩气井中。因此,如何评判及预测封隔器在井下的密封性能并有效避免封隔器的失效显得尤为重要,也一直是油气井完井领域亟待解决的科学问题。

3.为了防止封隔器胶筒密封失效,就需要深入研究影响封隔器胶筒密封性能的主要因素。目前,国内外大部分学者开展了针对封隔器密封失效的理论研究,并采用封隔器胶筒

‑

套管间接触应力来表征封隔器胶筒密封性能。然而,部分学者认为,封隔器胶筒密封性能不仅与接触应力有关,还与有效接触长度、密封能和封隔压力等因素有关。针对上述影响因素,还没有形成专门的封隔器密封性能测试及表征方法,也缺乏专门的封隔器密封性能参数测试装置,尤其针对封隔器胶筒密封能的测试装置及表征方法。由此可知,目前国内外专家学者针对封隔器密封性能参数的研究主要停留在理论上,且存在一些争议,亟待实验验证和完善。

4.目前,国内外还没有既能模拟封隔器胶筒坐封过程,又能系统测试并表征封隔器密封性能参数的装置及方法。为了确定油气井封隔器可承受封隔压力的临界值,并避免其在全生命周期中出现密封失效的问题,本发明提出了一种既可以模拟封隔器胶筒的坐封过程,又能准确测试封隔器密封性能参数的装置及方法,通过测试封隔器胶筒与模拟套管内壁/腔体内壁之间的接触应力及分布、有效接触长度、封隔压力等影响因素,得出各种因素之间的数学关系,利用数学方法找出各个参数之间的变化规律,预测封隔器胶筒密封性能,实现对封隔器胶筒密封性能的系统评价,为深井、超深井及大规模压裂的页岩气井全生命周期的封隔器密封性能研究提供理论支撑和技术支持。

技术实现要素:

5.本发明的目的在于提出一种油气井封隔器密封性能参数的测试装置及方法,以解决实际油气开采过程中出现封隔器密封失效的问题,尤其针对深井、超深井及大规模压裂的页岩气井。

6.为达到上述目的,本发明采用以下技术方案:一种油气井封隔器密封性能参数测试装置,其特征在于,主要包括:钢套、上防突环、腔体、封隔器胶筒、高精度应变计、支撑环、可溶销钉、第一管线及阀门、内螺纹、台架、盲孔、下防突环、第二管线及阀门、压力表、下棘齿、上棘齿、中心管、卡槽、螺栓、外螺纹、承压腔室、有效接触长度,其中,钢套内壁有上棘

齿,在压力试验机作用下,通过上防突环挤压封隔器胶筒实现坐封;通过螺栓固定在台架上的腔体由带内螺纹的盲孔、高精度应变计、压力表和第二管线及阀门组成;中心管由下棘齿、定位孔和外螺纹组成;通过外螺纹与内螺纹的连接可实现中心管在盲孔内的轴向定位和径向定位;支撑环上具有与可溶销钉及卡槽匹配的孔眼,通过可溶销钉固定支撑环于卡槽上可实现下防突环在中心管上的轴向定位;通过下棘齿与上棘齿之间的咬合可实现钢套在中心管上的轴向自锁;承压腔室为封隔器胶筒与腔体内壁接触后形成的密闭空间;封隔器胶筒与腔体内壁接触后,接触应力大于零的轴向距离为有效接触长度;第一管线及阀门用于控制向承压腔室内泵注可溶液体,用于溶解可溶销钉并实现封隔器胶筒的自动解封;第二管线及阀门用于控制向承压腔室内泵注高压流体,压力表用于显示泵注流体的压力;高精度应变计用于测量坐封过程中封隔器胶筒与腔体之间的接触应力及其分布。

7.本发明所述可溶销钉7能在可溶液体的浸泡作用下发生溶解,溶解后支撑环6对下防突环12的轴向定位失效,被压缩的封隔器胶筒4在弹力作用下恢复变形,从而实现封隔器的自动解封。

8.本发明所述钢套1的无棘齿部分内径比中心管17的外径大2mm,在封隔器自动解封后,继续挤压钢套1可实现钢套1内壁的上棘齿16与中心管17外壁的下棘齿15之间的轴向解锁。

9.本发明所述下棘齿15和上棘齿16上的齿数量为40个,齿与齿之间的距离为50mm,可实现封隔器胶筒4坐封过程中轴向压缩距的自动测量。

10.本发明与现有技术相比具有如下优点:(1)本测试装置可有效模拟封隔器胶筒的坐封过程,并开展封隔器胶筒坐封力学行为及密封性能参数的准确测试,得到不同轴向压缩距作用下,封隔器胶筒与模拟套管内壁(腔体内壁)之间的接触应力及分布、有效接触长度、封隔压力、密封能以及上述参数的变化规律,为深井、超深井及大规模压裂的页岩气井的封隔器密封性能研究提供理论支撑。(2)装置结构简单,操作方便,成本低廉、可重复利用,且测试结果能对深井、超深井及大规模压裂的页岩气井全生命周期的封隔器胶筒密封性能进行系统评价。

附图说明

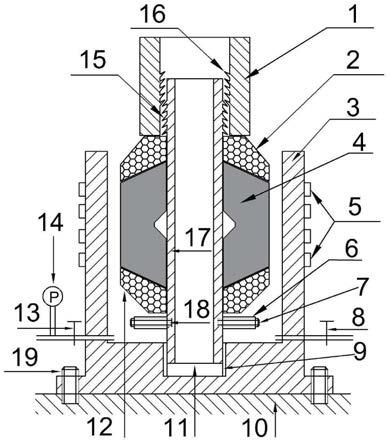

11.图1为坐封前封隔器密封性能参数测试装置示意图。

12.图2为坐封后封隔器密封性能参数测试装置示意图。

13.图3为中心管示意图。

14.图4为腔体示意图。

具体实施方式

15.下面结合附图,对本发明进行详细描述。

16.如附图所示,本发明提出的一种油气井封隔器密封性能参数的测试装置,其特征在于,装置主要包括:钢套1、上防突环2、腔体3、封隔器胶筒4、高精度应变计5、支撑环6、可溶销钉7、第一管线及阀门8、内螺纹9、台架10、盲孔11、下防突环12、第二管线及阀门13、压力表14、下棘齿15、上棘齿16、中心管17、卡槽18、螺栓19、外螺纹20、承压腔室21、有效接触长度l

i

22,其中,钢套1内壁有上棘齿16,在压力试验机作用下,通过上防突环2挤压封隔器

胶筒4实现坐封;通过螺栓19固定在台架10上的腔体3由带内螺纹9的盲孔11、高精度应变计5、压力表14和第二管线及阀门13组成;中心管17由下棘齿15、卡槽18和外螺纹20组成;通过外螺纹20与内螺纹9的连接可实现中心管17在盲孔11内的轴向定位和径向定位;支撑环6上具有与可溶销钉7及卡槽18匹配的孔眼,通过可溶销钉7固定支撑环6于卡槽18上可实现下防突环12在中心管17上的轴向定位;通过下棘齿15与上棘齿16之间的咬合可实现钢套1在中心管17上的轴向自锁;承压腔室21为封隔器胶筒4与腔体3内壁接触后形成的密闭空间;封隔器胶筒4与腔体3内壁接触后,接触应力大于零的轴向距离为有效接触长度l

i

22;第一管线及阀门8用于控制向承压腔室21内泵注可溶液体,用于溶解可溶销钉7并实现封隔器胶筒4的自动解封;第二管线及阀门13用于控制向承压腔室21内泵注高压流体,压力表14用于显示泵注流体的压力;高精度应变计5用于测量坐封过程中封隔器胶筒4与腔体3之间的接触应力及其分布。

17.本发明所述可溶销钉7能在可溶液体的浸泡作用下发生溶解,溶解后支撑环6对下防突环12的轴向定位失效,被压缩的封隔器胶筒4在弹力作用下恢复变形,从而实现封隔器的自动解封。

18.本发明所述钢套1的无棘齿部分内径比中心管17的外径大2mm,在封隔器自动解封后,继续挤压钢套1可实现钢套1内壁的上棘齿16与中心管17外壁的下棘齿15之间的轴向解锁。

19.本发明所述下棘齿15和上棘齿16上的齿数量为40个,齿与齿之间的距离为50mm,可实现封隔器胶筒4坐封过程中轴向压缩距的自动测量。

20.为使本发明的发明目的、技术方案及优点更加清晰,下面结合附图1、附图2、附图3和附图4对本发明提出的一种油气井封隔器密封性能参数的测试方法及其具体实施方式进行阐述,其详细步骤如下:

21.步骤一:将支撑环6通过可溶销钉7固定在中心管17的卡槽18上;

22.步骤二:将下防突环12套在固定于卡槽18的支撑环6上,实现下防突环12的轴向定位;

23.步骤三:依次将封隔器胶筒4和上防突环2套在中心管17上;

24.步骤四:通过外螺纹20与内螺纹9的连接将中心管17固定在盲孔11内;

25.步骤五:通过螺栓19固定腔体3在台架10上,并将钢套1套在中心管17上;

26.步骤六:采用压力试验机挤压钢套1的端面,并通过上防突环2挤压封隔器胶筒4,实现封隔器胶筒4的径向变形及坐封,根据下棘齿15与上棘齿16之间齿的咬合个数确定轴向压缩距;

27.步骤七:采用高精度应变计5测量不同轴向压缩距下,封隔器胶筒4径向变形过程中腔体3外壁上的环向应变及应力;

28.步骤八:基于腔体3外壁上的环向应变及应力和拉梅公式,反演计算封隔器胶筒4与腔体3内壁之间的接触应力σ

c

和分布及其随轴向压缩距增加的变化规律;

29.步骤九:确定封隔器胶筒4与腔体3之间的有效接触长度l

i

22,即接触应力大于零的轴向距离;

30.步骤十:采用积分公式计算不同压缩距下的密封能a为有效接

触长度l

i

22起点的纵坐标,b为有效接触长度l

i

22终点的纵坐标,dx为有效接触长度l

i

22的微元段;

31.步骤十一:通过第二管线及阀门13向承压腔室21内泵注高压流体(气体或液体),依据iso14310和gb/t 20970

‑

2015标准测定不同轴向压缩距下封隔器胶筒4的封隔压力p

i

;

32.步骤十二:利用回归法建立封隔器胶筒4的密封能e

i

与封隔压力p

i

之间的函数关系,用于预测类似封隔器胶筒4的密封性能;

33.步骤十三:测试结束后,通过第二管线及阀门13泄压,完全泄压后,通过第一管线及阀门8向承压腔室21注入可溶液体,浸泡溶解可溶销钉7,解除下防突环12在中心管17上的轴向定位,实现封隔器胶筒4自动解封;

34.步骤十四:继续挤压钢套1直到下棘齿15和上棘齿16之间的咬合分离,实现下棘齿15在上棘齿16上的轴向解锁;

35.步骤十五:从盲孔11中拆卸出中心管17,并依次从中心管17上取出支撑环6、下防突环12、封隔器胶筒4、上防突环2和钢套1,实现整个测试装置的重复利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1