一种评价石墨密封材料磨损寿命的试验机及方法

1.本发明涉及航空发动机领域,具体为一种评价石墨密封材料磨损寿命的试验机及方法,适用于研究石墨密封材料在高速、油润滑工况下的摩擦磨损性能,特别适用于模拟航空发动机齿轮箱和附件中石墨密封装置的服役工况,并对石墨密封材料的磨损寿命进行加速考核评价。

背景技术:

2.航空发动机性能的不断提升,不但导致密封装置的服役工况逐步恶化,同时也对泄漏特性、摩擦磨损性能及长寿命要求提出了更为严峻的挑战。目前,在航空发动机齿轮箱、附件中广泛使用的石墨密封,其金属动环与石墨静环间的相对转速可达几十至百米/秒量级,密封面间为带有一定温度的油雾喷射或溅射润滑,要求无泄漏或泄漏可容忍,且要求石墨密封装置与航空发动机等寿命。已有的研究表明:高滑动线速度导致的强烈摩擦热效应,对于接触面温度升温变化、摩擦副材料的氧化及摩擦磨损行为,具有常规低速摩擦学工况下完全不同的影响,因此必须在尽可能模拟石墨密封高线速度的工况前提下,开展石墨密封材料的摩擦学行为研究,才能取得有意义的结果。

3.由于苛刻的工况条件,目前尚无标准的用于研究石墨密封材料摩擦磨损行为的试验机,尽管现有的个别高速磨损试验机,滑动线速度可达百米/秒量级,但其主要目的为模拟航空发动机气路密封中封严涂层与对偶叶片的摩擦学工况,其主要特点是干摩擦条件下的断续式接触,因此无法模拟石墨密封服役中的油雾溅射润滑条件;此外,其加载方式为位移加载,其摩擦副间的法向载荷非恒定值,与石墨密封中的弹簧力或磁力加载导致的摩擦副间为固定载荷,存在较大差距。

4.与航空发动机“等寿”,意味着石墨密封材料的磨损寿命要达到几千甚至上万小时,这需要一种能够准确、快速的评估其磨损寿命的加速试验方法,目前尚无标准的磨损寿命加速考核试验方法;在密封研究中,尽管也有通过提高摩擦副pv值(接触应力与线速度的乘积)来实现待测石墨密封材料的加速磨损,但pv值的变化对磨损量的影响的关系,目前尚无清楚;显然,以上给石墨密封材料长寿命的评估带来极大的困难,工程上只能采取台架试车考核的方法,极大的增加了成本,同时也由于干扰因素众多,给磨损机理的分析带来一定的困难。

技术实现要素:

5.本发明的目的在于提供一种评价石墨密封材料磨损寿命的试验机及方法,解决现有技术中存在的摩擦副运动线速度不足、润滑状态和加载方式与实际工况不一致而无法模拟航空发动机齿轮箱及机匣附件密封装置工况、无可用于评估石墨密封材料磨损寿命的加速试验方法等问题。

6.本发明的技术方案是:

7.一种评价石墨密封材料磨损寿命的试验机,该试验机包括转动主轴、转动盘、精密

加载进给台、油路润滑系统、数据采集系统和计算机,具体结构如下:转动盘作为转动试样,安装于转动主轴上,精密加载进给台上安装有平动试样,精密加载进给台置于转动主轴的一侧,平动试样与转动试样相对设置,构成一对摩擦副,在平动试样与转动试样之间的上方设有油路润滑系统的喷油嘴;数据采集系统的输入端连接测试系统,数据采集系统的输出端连接计算机的输入端,计算机的输出端通过执行器连接数控系统,数控系统分别与精密加载进给台的伺服电机、主轴电机、油路润滑系统的油泵连接。

8.所述的评价石墨密封材料磨损寿命的试验机,测试系统包括:精密加载进给台上的测力传感器,油路润滑系统上的热电偶、流量计,转动主轴上的测转速传感器。

9.所述的评价石墨密封材料磨损寿命的试验机,转动盘安装于轴承支架间的转动主轴上,轴承支架上相对平行设置竖向的两个支撑轴承座,转动主轴水平穿设于两个支撑轴承座上的轴承,转动盘的两侧设置防护罩,转动盘安装位于两个支撑轴承座之间的转动主轴上,转动主轴的一端通过联轴器与主轴电机的输出端传动连接,转动主轴的另一端安装测转速传感器,转动主轴采用电主轴直驱的方式。

10.所述的评价石墨密封材料磨损寿命的试验机,油路润滑系统包括储油罐、搅拌器、加热器、热电偶、油泵、流量计、喷油嘴,储油罐内下部设置加热器、搅拌器、热电偶、油泵,流量计安置于从油泵到喷油嘴的输油管路上。

11.所述的评价石墨密封材料磨损寿命的试验机,精密加载进给台包括伺服电机、平动试样支架和测力传感器,平动试样支架的一侧开设凹槽,平动试样安装于所述凹槽内,伺服电机的顶部输出端与平动试样支架底部相连接,伺服电机通过平动试样支架带动平动试样左右移动远离或靠近转动盘,平动试样支架上安装两个测力传感器,测力传感器分别与平动试样的背面和底面相对应;精密加载进给台上的测力传感器,将获得的法向力信息通过数据采集系统传输给计算机,计算机实现对伺服电机的闭环控制。

12.一种评价石墨密封材料磨损寿命的方法,采用pv值加速法,通过提高试验过程中的载荷和线速度既增加摩擦副的pv值,实现对待测石墨密封材料磨损寿命的加速磨损考核,包括如下步骤:

13.(a)根据待测石墨密封材料的服役工况,确定初始试验条件,包括法向载荷f0、接触应力p0、滑动线速度v0、试验温度t0、润滑状态以及与磨损寿命t

l

对应的极限磨损量w

l

,其中接触应力p0根据赫兹接触的线面接触形式,由法向载荷f0计算得到;

14.(b)确定初始试验条件下,进行t0时长磨损试验后(相应的磨程为s0),由试验结果,确定待测石墨密封材料的比磨损率w

r0

和磨损机制;

15.(c)在保持试验温度t0和润滑状态与初始条件保持一致的前提下,将法向载荷(接触应力)和/或滑动线速度分别增大,确定在加速法向载荷f

i

(相应的接触应力为p

i

)、加速滑动线速度v

i

下,进行t0时长的磨损试验后(相应的磨程为s

i

),确定待测石墨密封材料在此条件下的比磨损率w

ri

和磨损机制,其中加速接触应力p

i

根据赫兹接触的线面接触形式,由加速法向载荷f

i

计算得到;

16.(d)确定加速系数k

i

和加速磨损试验时间t

i

;

17.(e)在加速接触应力p

i

、加速滑动线速度v

i

、试验温度t0和润滑状态与初始试验条件一致的条件下,进行t

i

时长的加速磨损试验后,确定待测石墨密封材料的磨损量w

i

;

18.(f)比较w

i

与w

l

,以确定该待测石墨密封材料是否满足寿命要求。

19.所述的评价石墨密封材料磨损寿命的方法,步骤(a)中初始磨损试验条件,其试验温度t0应与实际服役工况相同,极限磨损量w

l

应与实际服役工况一致或按比例增减,所用滑油应与实际一致,流量与实际一致或按比例增减,接触应力p0和滑动线速度v0应分别与实际服役工况相同,或确保二者的乘积(p0v0)与实际工况的乘积相等。

20.所述的评价石墨密封材料磨损寿命的方法,步骤(b)中,比磨损率w

r0

分别由下式计算得到:

[0021][0022][0023][0024]

式中,δm为磨损质量(单位:mg),δv为磨损体积(单位:mm3),δl为磨损尺寸(单位:mm),f0为法向载荷(单位:n),s0为磨程或磨损距离(单位:m),w

r0

‑1、w

r0

‑2和w

r0

‑3的物理意义和单位分别为:待测材料在单位载荷单位距离下的磨损质量(单位:mg/(nm))、待测材料在单位载荷单位距离下的磨损体积(单位:mm3/(nm))、待测材料在单位载荷单位距离下的磨损尺寸(单位:mm/(nm)),根据实际需求,从w

r0

‑1、w

r0

‑2和w

r0

‑3中,任选其一作为所需比磨损率w

r0

;

[0025]

步骤(c)中,比磨损率w

ri

分别由下式计算得到:

[0026][0027][0028][0029]

式中,δm为磨损质量(单位:mg),δv为磨损体积(单位:mm3),δl为磨损尺寸(单位:mm),f0为法向载荷(单位:n),s

i

为磨程或磨损距离(单位:m),w

ri

‑1、w

ri

‑2和w

ri

‑3的物理意义和单位分别为:单位载荷单位距离下的磨损质量(单位:mg/(nm))、单位载荷单位距离下的磨损体积(单位:mm3/(nm))、单位载荷单位距离下的磨损尺寸(单位:mm/(nm)),根据实际需求,从w

ri

‑1、w

ri

‑2和w

ri

‑3中,任选其一作为所需比磨损率w

ri

;

[0030]

比较步骤(b)初始试验状态和步骤(c)选取的加速试验状态下的磨损机制,若二者的磨损机制相同,则进入步骤(d);否则,改变接触应力和滑动线速度,重复步骤(c),直至选取的加速状态下的磨损机制与初始状态相同。

[0031]

所述的评价石墨密封材料磨损寿命的方法,步骤(d)中,加速系数k

i

、加速磨损试

验时间t

i

,分别由下式计算得到:

[0032][0033][0034]

式中,加速系数k

i

为无量纲数,待测石墨密封材料的初始比磨损率w

r0

(单位:mg/(nm)或mm3/(nm)或mm/(nm)),待测石墨密封材料的加速比磨损率w

ri

(单位:与w

r0

单位一致);加速磨损试验时间t

i

(单位:h),磨损寿命t

l

(单位:h),加速接触应力p

i

(单位:mpa),加速滑动线速度v

i

(单位:m/s),接触应力p0(单位:mpa),滑动线速度v0(单位:m/s)。

[0035]

所述的评价石墨密封材料磨损寿命的方法,步骤(f)中比较w

i

与w

l

,当w

i

<w

l

时,表明待测石墨密封材料在要求的服役时间内,磨损量w

i

小于极限磨损量w

l

,则认为待测石墨密封材料的磨损寿命满足需求;否则,不满足需求。

[0036]

本发明的优点及有益效果是:

[0037]

(1)采用本发明可实现试验机转动盘的高速平稳转动,转速在240~10000r/min范围可调,转动盘半径为0.2m,二者相配,可使摩擦副的相对线速度达到5~209m/s,能够模拟航空发动机石墨密封装置的高线速度工况,满足研究和评价需求;

[0038]

(2)本发明采用电主轴直接驱动转动主轴方式,运动可靠性高,同时避免了带轮传动的复杂结构;

[0039]

(3)本发明可以采用搅拌结合pid调节的加热方式,可将容积为1.25l的润滑油从室温加热到200℃,控温精度为

±

1℃,能够模拟航空发动机石墨密封装置高温润滑的要求。

[0040]

(4)本发明采用流量计

→

数据采集系统

→

计算机

→

执行器

→

油泵的闭环控制,实现对摩擦副接触面滑油供油量的定量控制,精度为

±

6ml/min。

[0041]

(5)本发明采用测力传感器

→

数据采集系统

→

计算机

→

执行器

→

伺服电机的闭环控制,实现摩擦副试样间的控制加载,精度为

±

1n。

[0042]

(6)本发明采用模块化设计、整机布局合理、结构节凑、成本相对较低,适宜实验室使用。

[0043]

(7)本发明提供一种加速系数k的计算方法,通过加速系数k,可更为准确确定加速试验时间。

[0044]

(8)本发明提供一种pv加速试验方法,可有效缩短石墨密封材料磨损寿命的考核时间。

附图说明

[0045]

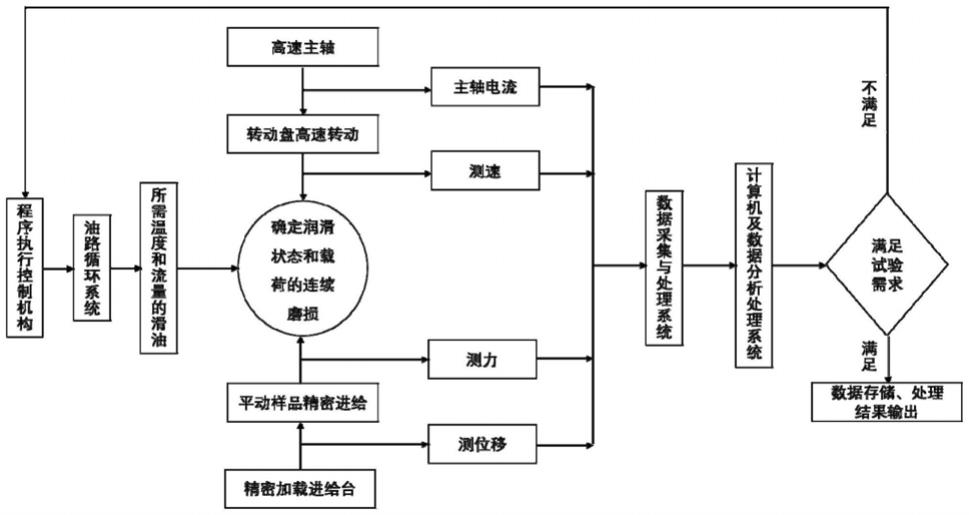

图1是本发明的高速环块试验机的设计原理框图。

[0046]

图2是本发明的高速环块试验机的组成系统结构示意图。

[0047]

图3是本发明的高速环块试验机的转动盘、高速转动主轴与传统系统结构示意图。

[0048]

图4是本发明的高速环块试验机的油路润滑系统结构示意图。

[0049]

图5是本发明的高速环块试验机的平动试样和精密加载进给台示意图。

[0050]

图6是本发明的pv加速法的技术流程示意图。

[0051]

图中,1转动主轴;2转动盘;3防护罩;4平动试样;5精密加载进给台;6喷油嘴;7流量计;8储油罐;9加热器;10热电偶;11搅拌器;12数据采集系统;13计算机;14执行器;15数控系统;16测转速传感器;17联轴器;18支撑轴承座;19油泵;20测力传感器;21伺服电机;22平动试样支架;23轴承支架;24主轴电机。

具体实施方式

[0052]

下面,结合附图对本发明作进一步详细的解释说明。

[0053]

如图1

‑

图6所示,本发明提供一种评价石墨密封材料磨损寿命的试验机,该试验机由转动主轴1、转动盘2、精密加载进给台5、油路润滑系统(喷油嘴6、流量计7、储油罐8、加热器9、热电偶10、搅拌器11)、数据采集系统12和计算机13组成,数据采集系统12的输入端连接测试系统(如:精密加载进给台的测力传感器20,油路润滑系统的热电偶10、流量计7,转动主轴1上的测转速传感器16等),数据采集系统12的输出端连接计算机13的输入端,计算机13的输出端通过执行器14连接数控系统15,数控系统15分别与伺服电机21、主轴电机24、油泵19连接。对照试验机的设计原理(图1)、组成系统结构(图2)及其各部分组成结构(图3、图4和图5)说明如下:

[0054]

如图2所示,转动盘2作为转动试样,安装于转动主轴1上,精密加载进给台5上安装有平动试样4,精密加载进给台5置于转动主轴1的一侧,平动试样4与转动盘2相对设置,构成一对摩擦副,在平动试样4与转动盘2之间的上方设有喷油嘴6,实现对平动试样4与转动盘2接触面的滴油/喷油润滑。

[0055]

转动盘2可根据实际需求,选材不同材质,转动盘2安装于轴承支架23间的转动主轴1上,转动盘2外侧设置防护罩3,转动主轴1采用电主轴直驱的方式。转动试样在旋转半径上与平动试样4对摩时,平动试样4在伺服电机21的驱动下作连续、断续或其组合方式的、沿转动盘径向方向的移动,以保证转动盘2与平动试样4之间的径向载荷为设定值。

[0056]

如图3所示,轴承支架23上相对平行设置竖向的两个支撑轴承座18,转动主轴1水平穿设于两个支撑轴承座18上的轴承,转动盘2的两侧设置防护罩3,转动盘2安装位于两个支撑轴承座18之间的转动主轴1上,转动主轴1的一端通过联轴器17与主轴电机24的输出端传动连接,转动主轴1的另一端安装测转速传感器16。

[0057]

如图4所示,油路润滑系统包括储油罐8、搅拌器11、加热器9、热电偶10(温控传感器)、油泵19、流量计7、喷油嘴6,储油罐8内下部设置加热器9、搅拌器11、热电偶10、油泵19,流量计7安置于从油泵19到喷油嘴6的输油管路上,加热器9实现对滑油的加热,搅拌器11将储油罐8内的滑油搅拌均匀,热电偶10对加热过程进行智能调节,油泵19和流量计7将储油罐8内的滑油按照设定的流量输运到喷油嘴6,实现对接触面的定量润滑。

[0058]

如图5所示,精密加载进给台5包括伺服电机21、平动试样支架22和测力传感器20,平动试样支架22的一侧开设凹槽,平动试样4安装于所述凹槽内,伺服电机21的顶部输出端与平动试样支架22底部相连接,伺服电机21通过平动试样支架22带动平动试样4左右移动远离或靠近转动盘2,平动试样支架22上安装两个测力传感器20,测力传感器20分别与平动试样4的背面和底面相对应。精密加载进给台5上的测力传感器20,可将获得的法向力信息通过数据采集系统传输给计算机13,计算机13可实现对伺服电机21的闭环控制。

[0059]

工作时,安装于转动主轴1上的转动盘2,作为转动试样在转动主轴1的驱动下高速

旋转,以获得试验所需的线速度。安装于精密加载进给台5上的平动试样4,在伺服电机21的驱动下,向转动盘2的径向移动。转动盘2的高速旋转与平动试样4的平动,二者的耦合构成摩擦副。喷油嘴6将给定流量和温度的滑油,喷至转动盘2与平动试样4的接触表面,实现喷油或滴油润滑。摩擦副以要求的线速度和径向载荷进行连续、断续或组合摩擦。测试系统包括用于测温的热电偶10、用于测量流量的流量计7、由于测力的测力传感器20、用于测量速度的测速传感器16。测试系统获得的数据,经高速数据采集系统12后,输入计算机13。计算机13首先对获得的数据进行存储,同时与设定参数比较,并通过执行器14进行调整,以参数满足设定值以及继续或终止试验。

[0060]

热电偶10

→

数据采集系统12

→

计算机13

→

执行器14

→

数控系统15

→

加热器9,实现对滑油的加热及测、控温。

[0061]

流量计7

→

数据采集系统12

→

计算机13

→

执行器14

→

数控系统15

→

油泵19,实现对喷溅流量的调控。

[0062]

测力传感器20

→

数据采集系统12

→

计算机13

→

执行器14

→

数控系统15

→

伺服电机21,实现摩擦副间的设定加载。

[0063]

试验机的强电控制由数控系统15完成,对转动盘2采用防护罩3进行安全保护,整台试验机采取自动数控与计算数据采集、记录和处理相结合,设计有过载(电压过载和电流过载)保护能力和安全防护能力。

[0064]

如图1、图6所示,本发明评价石墨密封材料磨损寿命的加速磨损试验方法,采用pv值加速法,通过提高试验过程中的载荷和线速度既增加摩擦副的pv值,实现对待测石墨密封材料磨损寿命的加速磨损考核,包括如下步骤:

[0065]

(a)根据待测石墨密封材料的服役工况,确定初始试验条件,包括接触应力p0(单位:mpa)、滑动线速度v0(单位:m/s)、试验温度t0(单位:℃)、润滑状态以及与磨损寿命t

l

(单位:h)对应的极限磨损量w

l

(单位:mg或mm3或mm)。

[0066]

步骤(a)中初始磨损试验条件,其试验温度t0应与实际服役工况相同,极限磨损量w

l

应与实际服役工况一致或按比例增减,所用滑油应与实际一致,流量与实际一致或按比例增减,接触应力p0和滑动线速度v0应分别与实际服役工况相同,或确保二者的乘积(p0v0)与实际工况的乘积相等。

[0067]

(b)确定初始试验条件下,进行t0(单位:h)时长磨损试验后,由试验结果,确定待测石墨密封材料的比磨损率w

r0

和磨损机制;

[0068]

步骤(b)中,比磨损率w

r0

可分别由下式计算得到:

[0069][0070][0071][0072]

式中,δm为磨损质量(单位:mg),δv为磨损体积(单位:mm3),δl为磨损尺寸(单

位:mm),接触应力p0(单位:mpa),s0为磨程或磨损距离(单位:m),w

r0

‑1、w

r0

‑2和w

r0

‑3的物理意义和单位分别为:单位载荷单位距离下的磨损质量(单位:mg/(nm))、单位载荷单位距离下的磨损体积(单位:mm3/(nm))、单位载荷单位距离下的磨损尺寸(单位:mm/(nm)),可根据实际需求,从w

r0

‑1、w

r0

‑2和w

r0

‑3中,任选其一作为所需比磨损率wr0。

[0073]

(c)在保持试验温度t0(单位:℃)和润滑状态与初始条件保持一致的前提下,将法向载荷(接触应力)和/或滑动线速度分别增大,确定在加速法向载荷f

i

(相应的接触应力为p

i

)、加速滑动线速度v

i

(单位:m/s)下,进行t0(单位:h)时长的磨损试验后,确定待测石墨密封材料在此条件下的比磨损率w

ri

和磨损机制;

[0074]

步骤(c)中,比磨损率w

ri

可分别由下式计算得到:

[0075][0076][0077][0078]

式中,δm为磨损质量(单位:mg),δv为磨损体积(单位:mm3),δl为磨损尺寸(单位:mm),p

i

为加速接触应力(单位:mpa),s

i

为磨程或磨损距离(单位:m),w

ri

‑1、w

ri

‑2和w

ri

‑3的物理意义和单位分别为:单位载荷单位距离下的磨损质量(单位:mg/(nm))、单位载荷单位距离下的磨损体积(单位:mm3/(nm))、单位载荷单位距离下的磨损尺寸(单位:mm/(nm)),可根据实际需求,从w

ri

‑1、w

ri

‑2和w

ri

‑3中,任选其一作为所需比磨损率wr

i

。

[0079]

比较步骤(b)初始试验状态和步骤(c)选取的加速试验状态下的磨损机制,若二者的磨损机制相同,则进入步骤(d);否则,改变接触应力和滑动线速度,重复步骤(c),直至选取的加速状态下的磨损机制与初始状态相同。

[0080]

(d)确定加速系数k

i

和加速磨损试验时间t

i

;

[0081]

步骤(d)中,加速系数k

i

、加速磨损试验时间t

i

,分别由下式计算得到:

[0082][0083][0084]

式中,加速系数k

i

为无量纲数,待测石墨密封材料的初始比磨损率w

r0

(单位:mg/(nm)或mm3/(nm)或mm/(nm)),待测石墨密封材料的加速比磨损率w

ri

(单位:与w

r0

一致);加速磨损试验时间t

i

(单位:h),磨损寿命t

l

(单位:h),加速接触应力p

i

(单位:mpa),加速滑动线速度v

i

(单位:m/s),接触应力p0(单位:mpa),滑动线速度v0(单位:m/s)。

[0085]

(e)在加速接触应力p

i

(单位:mpa)、加速滑动线速度v

i

(单位:m/s)、试验温度t0(单位:℃)和润滑状态与初始试验条件一致的条件下,进行t

i

(单位:h)时长的加速磨损试验后,确定待测石墨密封材料的磨损量w

i

。

[0086]

步骤(a)和(e)中的极限磨损量w

l

和磨损量w

i

包括但不限于:磨损质量(单位:mg)、磨损体积(单位:mm3)、磨损尺寸(单位:mm)等,可根据实际需求,确定所需的w

l

和w

i

。

[0087]

(f)比较w

i

(单位:mg/(nm)或mm3/(nm)或mm/(nm))与w

l

(单位:与w

r0

一致),以确定该待测石墨密封材料是否满足寿命要求。

[0088]

步骤(f)中比较w

i

与w

l

,当w

i

<w

l

时,表明待测石墨密封材料在要求的服役时间内,磨损量w

i

小于极限磨损量w

l

,则认为待测石墨密封材料的磨损寿命满足需求;否则,不满足需求。

[0089]

实施例

[0090]

国产某型号涡桨发动机附件中,石墨环(浸渍无机盐石墨)与高温合金对偶件(gh4169)组成动密封副,其中石墨环的厚度约为2mm。该动密封副的典型服役工况条件为:接触应力为0.1~0.15mpa,相对线速度为60.1m/s,密封副间为油雾喷溅润滑,所用滑油为飞马二号,油温为60~65℃。要求其服役寿命t

l

不小于3000h,既运行3000h后,石墨环的总磨损量(磨损深度/厚度)h

l

小于2mm。

[0091]

若通过发动机试车直接进行工程考核验证,所需代价高昂、周期长,且干扰因素较多。因此,通过本发明的高速环块试验机和pv值加速试验法,开展模拟该石墨密封副工况(高速、油雾喷溅润滑)的加速磨损试验,获取给定时间内石墨环的磨损程度,最终实现对其是否满足3000小时长寿命进行评估。

[0092]

首先,对比该动密封副的工况条件与本发明涉及的高速环块磨损试验机的技术指标,可见技术指标能够完全覆盖该石墨密封副的服役工况条件,因此可通过该高速环块试验机,按照本发明的加速试验方法,对该石墨密封的磨损寿命进行加速考核评估。加速评价方法具体如下:

[0093]

步骤a:确定初始试验条件。包括:法向载荷f0=10n,相应的接触应力p

o

=0.1mpa,相对线速度v0=60m/s,油雾喷溅润滑(飞马二号),油温60℃。

[0094]

步骤b:在由步骤a确定的初始试验条件下,进行t0=2h的磨损试验,相应的磨程s0=43200m。此条件下,待测石墨材料的磨损量(厚度方向尺寸变化量)h0=1.2μm,比磨损率w

ro

=h0/(f0·

s0)=2.78 10

‑7μm/(nm),主要的磨损机制为犁沟和擦伤。

[0095]

步骤c:确定在加速条件p

i

和v

i

条件下,进行t0=2h的磨损试验后,待测石墨材料的比磨损率和磨损机制。为此,确定加速试验条件包括:

[0096]

法向载荷f

i

=125n,相应的接触应力p

i

=1mpa,相对相速度v

i

=60m/s,磨损时间t0=2h,相应的磨程s

i

=43200m,油雾喷溅润滑(飞马二号),油温60℃。

[0097]

此条件下,待测石墨材料的磨损量(厚度方向尺寸变化量为)h

i

‑0=13.5μm,比磨损率w

ri

=h

i

‑0/(f

i

·

s

i

)=2.5 10

‑6μm/(nm)。

[0098]

比较初始试验条件和加速试验条件下待测石墨材料的磨损机制均为犁沟和擦伤,表明加速试验条件选取恰当,可以进行下一步(步骤d)。

[0099]

步骤d:计算加速系数ki和加速试验时间t

i

。其中:

[0100]

k

i

=w

ri

/w

ro

=8.99

[0101]

[0102]

步骤e:在步骤c确定的加速条件下,进行t

i

=33.37小时的加速磨损试验。确定此时待测石墨材料的磨损量(厚度方向尺寸变化量为)h

i

‑

i

=1651μm。

[0103]

步骤f:比较h

l

与h

i

‑

i

,显然h

i

‑

i

(1651μm)<h

l

(2000μm),表明待测石墨片材料的磨损寿命,满足设计要求。

[0104]

为了进一步对加速考虑结果进行验证,分别对服役500h、1500h和3000h的发动机的石墨动密封进行了拆解,结果显示石墨环的磨损深度分别为421μm、823μm和1198μm。比较加速试验结果(1651μm)和实际运行结果(1198μm),可见,本发明的pv加速试验法,不但可以大大缩短石墨密封长寿命的考核的时间,试验结果还具有较高的准确性。

[0105]

综上可见,本发明采用高速环块磨损试验机和pv加速试验法,解决现有技术中存在的摩擦副滑动线速度不足、加载和润滑方式与实际工况不一致,石墨密封材料磨损寿命评价周期长等问题。试验机可实现石墨密封副所需的高线速、径向固定加载和油润滑状态。试验采用pv加速试验法,特别适于石墨等密封材料长寿命的加速考核,可有效缩短寿命试验所需时间,具有经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1