一种十字轴静扭转强度检测夹具及检测方法与流程

1.本发明涉及汽车零部件生产的技术领域,具体涉及一种十字轴静扭转强度检测夹具及检测方法。

背景技术:

2.汽车差速器总成是保证汽车正常行驶的关键总成之一,通常采用对称式锥齿轮轮间差速器,它是由圆锥行星齿轮、十字轴、圆锥半轴齿轮和差速器壳等组成的。十字轴是汽车差速传动的关键零件之一,是行星齿轮自转和公转的中心,技术要求高、加工难度大、检测困难。汽车正常行驶的另一关键总成传动轴总成也会用到十字轴,十字轴在汽车中的应用十分广泛。

3.目前对十字轴静扭转强度的检测采用对传动轴总成进行整体检验的方法,总成零件较多,其他零件屈服后十字轴很难扭转断裂,因此难以得到十字轴的破坏扭矩,且花费的成本较高;并且目前的试验操作需要吊车吊装传动轴总成,安装比较繁琐。

技术实现要素:

4.基于上述表述,本发明提供了一种十字轴静扭转强度检测夹具及检测方法,通过设置第一夹具连接十字轴相对的两个轴臂,并设置第二夹具连接十字轴相对的另两个轴臂,通过第一连接座驱动第一夹具转动,即可扭转十字轴,从而检测十字轴的静扭转强度,安装简单,成本低。

5.本发明解决上述技术问题的技术方案如下:一种十字轴静扭转强度检测夹具,包括第一连接座、第一夹具、第二连接座和第二夹具;所述第一夹具安装于所述第一连接座靠近所述十字轴的一侧,所述第二夹具安装于所述第二连接座靠近所述十字轴的一侧;所述第一夹具和所述第二夹具均包括两个夹臂,所述第一夹具的两个夹臂用于连接所述十字轴相对的两个轴臂,所述第二夹具用于连接所述十字轴相对的另两个轴臂;所述第一连接座可绕第一轴线转动。

6.在上述技术方案的基础上,本发明还可以做如下改进。

7.进一步的,所述第一夹具的两个夹臂与所述十字轴相对的两个轴臂通过轴承套转动连接,所述第二夹具的两个夹臂与所述十字轴相对的另两个轴臂也通过轴承套转动连接。

8.进一步的,所述第一夹具和所述第一连接件通过螺栓可拆卸连接,且所述第一夹具和所述第一连接件之间通过端面齿连接。

9.进一步的,所述第二夹具和所述第二连接件通过螺栓可拆卸连接,且所述第二夹具和所述第二连接件之间通过端面齿连接。

10.进一步的,所述第一夹具和所述第二夹具的夹臂端部的内侧面均设置有凹槽。

11.进一步的,所述第二连接座可绕第二轴线转动。

12.进一步的,所述第一轴线和所述第二轴线均穿过所述十字轴的中心点。

13.进一步的,所述第一轴线和所述第二轴线重合。

14.进一步的,所述第一轴线和所述第二轴线均垂直于所述十字轴的四个轴臂。

15.本发明还提出了一种十字轴静扭转强度检测方法,采用上述的十字轴静扭转强度检测夹具,包括以下步骤:

16.(a)通过所述第一夹具连接所述十字轴相对的两个轴臂,并通过所述第二夹具连接所述十字轴相对的另两个轴臂;

17.(b)将所述第一夹具安装在所述第一连接座上,并将所述第二夹具安装在所述第二连接座上;

18.(c)转动所述第一连接座,从而扭转所述十字轴;

19.(d)逐渐增大所述第一连接座转动的驱动力,在所述十字轴被破坏时,记录此时所述第一连接座转动的驱动力。

20.与现有技术相比,本技术的技术方案具有以下有益技术效果:

21.1、本发明通过设置第一夹具和第二夹具分别连接十字轴相对的两组轴臂,并通过转动第一连接座驱动第一夹具转动,进而带动十字轴相对的一组轴臂扭转,对十字轴的静扭转强度进行检测,不需要吊车吊装整个传动轴总成,安装简单,能够缩短试验周期,提高效率,降低试验成本;

22.2、通过对十字轴单独进行检测,避免传动轴总成中其他零件的干扰,能够提高试验的可靠性与稳定性,更容易得出十字轴的静扭转强度,并且检测结果更精确。

附图说明

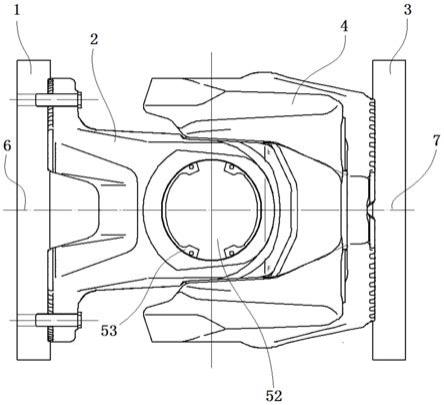

23.图1为本发明实施例提供的一种十字轴静扭转强度检测夹具的结构示意图;

24.图2为图1的半剖视图;

25.图3为本发明实施例中第一连接座和第一夹具的连接方式示意图;

26.图4为本发明实施例中第一夹具和第二夹具的使用状态示意图。

27.附图中,各标号所代表的部件列表如下:

28.1、第一连接座;2、第一夹具;3、第二连接臂;4、第二夹具;5、十字轴;51、轴臂;52、轴承套;53、卡簧;6、第一轴线;7、第二轴线;8、凹槽。

具体实施方式

29.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

30.可以理解,空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

31.一种十字轴静扭转强度检测夹具,如图1所示,包括第一连接座1、第一夹具2、第二连接座3、第二夹具4。十字轴5设置在第一连接座1和第二连接座3之间,且第一夹具2连接于第一连接座1,用于连接十字轴5相对的两个轴臂51,第二夹具4连接于第二连接座3,用于连接十字轴5相对的另两个轴臂51。

32.第一连接座1可转动。通过第二连接座3不动,固定十字轴5的两个轴臂51,然后转动第一连接座1,从而扭转十字轴5。在十字轴5被破坏时,记录扭转十字轴5的力的大小,即可检测出十字轴5的静扭转强度。

33.容易看出,本实施例中图1左侧的连接座为第一连接座1,右侧的连接座为第二连接座3。但是也可以将右侧的连接座作为第一连接座1,左侧的连接座做为第二连接座3,在此不做限制。任一连接座转动均在本发明的保护范围内。

34.优选的,第一连接座1和第二连接座3均可转动,第一连接座1可绕第一轴线6转动,第二连接座3可绕第二轴线7转动。在检测十字轴5的静扭转强度时,可以将第一连接座1和第二连接座3同时向相反的方向转动,进而从两个方向同时扭转十字轴5,减少单个连接座转动所需的驱动力大小。

35.本实施例中,第一连接座1、第一夹具2和第二连接座3、第二夹具4对称地设置十字轴5的两侧,仅安装角度相差90

°

。

36.具体的,第一轴线6和第二轴线7重合且与中轴线重合,使第一连接座1和第二连接座3同时绕中轴线转动。另外,十字轴5的四个轴臂51均垂直于中轴线,十字轴5的中心点位于中轴线上,使十字轴5的静扭转强度测量更精确。

37.第一夹具2通过螺栓可拆卸安装在第一连接座1靠近十字轴5的一侧,并且第一夹具2和第一连接座1之间设置有端面齿,第一夹具2和第一连接座1之间通过端面齿进行连接。由于设置有端面齿,第一夹具2和第一连接座1之间传递的转矩由多个齿牙来分担,受力非常均匀,避免了应力集中,因此螺栓不易失效,此外端面齿还可以起到定心作用,避免了连接件转轴不同心带来的偏摆。第一夹具2和第一连接座1之间端面齿连接还可以大大缩短轴向尺寸,紧凑可靠,拆装方便。

38.第一夹具2包括两个夹臂,两个夹臂分别通过轴承套52和十字轴5相对的两个轴臂51进行连接。夹臂上设置有通孔,轴承套52分别套设在对应的十字轴5的轴臂51上,并且轴承套52分别过盈地插装在对应的夹臂的通孔内。轴承套52的外端还均设置有卡簧53,通孔内设置有卡簧槽,卡簧53设置在卡簧槽内,用于对轴承套52进行限位。第一夹具2的夹臂端部的内侧面均设置有凹槽8,便于将十字轴5安装如两个夹臂之间。

39.同理,第二夹具4通过螺栓可拆卸安装在第二连接座3靠近十字轴5的一侧,并且第二夹具4和第二连接座3之间设置有端面齿,第二夹具4和第二连接座3之间通过端面齿进行连接。第二夹具4包括两个夹臂,两个夹臂分别通过轴承套52和十字轴5相对的另两个轴臂51进行连接。第二夹具4的夹臂端部的内侧面也设置有凹槽8。

40.采用上述的十字轴静扭转强度检测夹具,本实施例的十字轴静扭转强度检测方法包括以下步骤:

41.(a)将十字轴5安装入第一夹具2的两个夹臂之间,并且十字轴5相对的两个轴臂51分别通过轴承套52和卡簧53可转动地插装人员第一夹具2的两个夹臂的通孔中。并将十字轴5安装入第二夹具4的两个夹臂之间,并且十字轴5相对的另两个轴臂51分别通过轴承套

52和卡簧53可转动地插装人员第二夹具4的两个夹臂的通孔中。

42.(b)将如图4所示的连接在一起的第一夹具2、十字轴5和第二夹具4移动至第一连接座1和第二连接座3之间,再通过螺栓将第一夹具2安装在第一连接座1上,第一夹具2和第一连接座1之间通过端面齿连接,并通过螺栓将第二夹具4安装在第二连接座3上,第二夹具4和第二连接座3之间也通过端面齿连接。

43.(c)保持第二连接座3不动,再转动第一连接座1,从而扭转十字轴5。或者同时反向转动第一连接座1和第二连接座3,同时扭转十字轴5相对的两组轴臂51。

44.(d)逐渐增大第一连接座1转动的驱动力,或同时增大第一连接座1和第二连接座3转动的驱动力,在十字轴5被破坏时,记录此时所述第一连接座1和第二连接座3转动的驱动力,即可检测出十字轴5的静扭转强度。

45.本实施例的十字轴静扭转强度检测夹具和检测方法能够对十字轴5单独进行检测,避免了传动轴总成中其他零件的干扰,提高了试验的可靠性与稳定性,更容易得出十字轴的静扭转强度,并且检测结果更精确;另外,本实施例不需要吊车吊装整个传动轴总成,安装简单,缩短了试验周期,提高了试验效率,降低了试验成本。

46.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1