一种罐式车辆止退器的检测与归位装置的制作方法

1.本发明涉及石油化工领域,具体涉及一种罐式车辆止退器的检测与归位装置。

背景技术:

2.止退器也叫阻车器、三角木、防滑三角木等。属于防跑车装置,一般安装在车轮下方,一方面限定车辆停留在规定的位置,另一方面用于防止跑车事故的发生,常与推车机、翻车机、爬车以及罐车等设备配合使用。

3.石油化工领域,经常使用罐车来运输石油化工品,危险品(油品、化工品)储运罐车的装卸车时要使用止退器防止车辆移动。根据安全要求,罐车装卸车前,司机需将止退器放置到轮胎前后的下方,使车辆不能前后移动,但有时会因司机疏忽,未将止退器放至到位,导致罐车出现溜车事故,造成安全事故。罐车装卸车过程中,如果止退器没有放置到位,若车辆移动则会导致装卸管道被扯断,装卸车介质溢出导致安全事故发生。当装卸车完成后,如果止退器没有及时从车轮前后方移走,那么车辆将难以驶出,如若强行驶出轻则导致止退器被压坏,严重的甚至引起车辆侧翻。

4.专利文献(专利号:cn202020838996.4)公开了一种智能提示止退器位置的检测装置,包括带有通孔的壳体、线缆和设置在壳体内的转轴、转盘、检测装置,所述线缆穿过通孔与转盘相连,所述转盘设置在所述转轴上,所述转盘上设置有两个检测点,在罐车装卸车前,可以通过传感器感应磁场往复变化、转盘转动的圈数和方向,检测到止退器是否放置到相应位置和是否归位,能够进行提示并输出连锁信号,防止意外发生,有利的保护了人员和现场财产的安全。但是,在实际使用过程中,技术人员发现该检测装置结构重量较为笨重,增加了操作难度;该检测装置的止退器检测原理为止退器与卷线盘连接,使用时移动止退器,并拉出卷线盘内钢丝绳,根据拉出长度来进行检测止退器是否到位,然而止退器到位检测后会将钢丝绳拉出3

‑

5米的距离,且钢丝绳非常细,现场人员稍不注意会被绊倒,存在安全隐患;卷线盘内钢丝绳长度约为5米,所以对卷线盘的安装位置有较高要求,过近会导致止退器放到车轮下还未检测到位,过远会导致止退器无法放到车轮下方,且由于该检测原理为拉出一定距离后即确定止退器放置到位,所以无法检测止退器是否准确的放置于车轮下方;由于该检测原理,必须要将止退器移动3米以上距离,使用后还要将止退器进行归位,此过程费时费力,工作效率较低;车辆必须驶入该装置检测范围内,增加装卸过程的难度且有一定的使用局限性。

技术实现要素:

5.为解决现有技术存在的不足,本发明提供了一种罐式车辆止退器的检测与归位装置,可以方便的检测止退器使用时是否放置到位以及完成装卸车后是否将止退器归位,如若违规操作,则会触发报警,向现场装卸车系统发送信号,连锁控制,中止装卸过程,提高了使用时的安全性和工作效率。

6.本发明的技术方案为:

7.本发明实施例提供了一种罐式车辆止退器的检测与归位装置,所述检测装置包括阻车连接器和阻车归位器;所述阻车连接器的数量为两个,所述阻车连接器可放置在所述阻车归位器上;所述阻车连接器包括止退器主体和连接检测组件,所述连接检测组件包括第一无线通讯模块、连接检测模块和第一磁铁;所述阻车归位器包括归位检测组件,所述归位检测组件包括第二无线通讯模块、归位检测模块和第二磁铁;所述阻车连接器和所述阻车归位器通过第一无线通讯模块和第二无线通讯模块实现通讯互联。

8.进一步地,所述止退器主体包括壳体、底板、限位组件、卷簧组件,所述底板可拆卸的固定于所述壳体底部,所述限位组件可拆卸的固定于所述壳体上,所述卷簧组件可拆卸的固定于所述壳体内部的一侧、且与所述限位组件连接;所述连接检测模块可拆卸的固定于所述壳体内,所述第一磁铁可拆卸的固定于所述限位组件上,所述第二磁铁可拆卸的固定于所述底板上。

9.进一步地,所述卷簧组件包括卷簧盖、卷簧固定板、卷簧、卷簧座;所述卷簧盖可拆卸的固定于所述壳体内侧,所述卷簧固定板设置在所述壳体的外侧,所述卷簧固定板依次与所述壳体和所述卷簧盖连接,所述卷簧设置在所述卷簧盖和所述卷簧座之间,所述卷簧盖上设置有第一卡槽,所述卷簧的尾部固定在所述第一卡槽内;所述卷簧座上设置有螺纹孔、第二卡槽,所述卷簧的头部固定在所述卷簧座的第二卡槽内;

10.所述限位组件包括限位轴、摇臂组件、限位板组件;

11.所述限位轴的两端分别穿过所述壳体两侧、与所述壳体可拆卸连接;所述限位轴包括第一端面、第二端面和第三端面,所述第一端面上开设有螺纹孔,所述卷簧座与所述限位轴通过螺钉穿过螺纹孔固定连接;

12.所述摇臂组件包括数量为两个的摇臂和连接两个所述摇臂的龙门轴,所述龙门轴上套有龙门轴套,所述摇臂上开设有第一槽型孔,所述第一槽型孔与限位轴第三端面相配合、且通过螺钉连接;

13.所述限位板组件包括限位板、与所述限位板焊接连接的焊接板,所述限位板开设有第二槽型孔,所述限位板通过螺钉固定在限位轴第二端面上,所述焊接板上连接有所述第一磁铁。

14.进一步地,所述焊接板上压铆有第一螺柱,所述第一螺柱上套入所述第一磁铁,所述所述第一磁铁的顶部通过螺母固定在所述焊接板上;

15.所述限位轴的两端与所述壳体之间设置有轴套。

16.进一步地,所述连接检测模块设置在第一电路板上,所述第一电路板设置在检测外壳上,所述检测外壳可拆卸的固定在所述壳体内,所述检测外壳内还设置有电池,所述电池与所述第一电路板连接,所述第一电路板上还设置有到位检测指示灯;所述第一无线通讯模块设置在所述第一电路板上;

17.所述第二磁铁外部设置有磁铁盒,所述底板上压铆有第二螺柱,所述第二螺柱上套有所述第一检测磁铁。

18.进一步地,所述连接检测模块为霍尔元件。

19.进一步地,所述止退器主体还包括灯罩,所述灯罩可拆卸的固定于所述壳体外侧、且与所述检测外壳连接,所述灯罩包括灯罩头,所述灯罩头为弧面结构。

20.进一步地,第一无线通讯模块和第二无线通讯模块为zigbee无线通讯模块或者

lora无线通讯模块或者蓝牙无线通讯模块。

21.进一步地,阻车归位器包括归位机柜、所述归位机柜上设置有显示面板、所述归位机柜内设置有第二电路板、所述第二电路板上设置有指示灯、所述归位机柜上设置有归位底板,所述归位底板背面连接有转接板、所述转接板上连接有归位检测模块,所述归位检测模块设置为干簧管;

22.所述阻车连接器可放置在所述归位底板上;所述第二无线通讯模块设置在所述第二电路板上。

23.进一步地,所述指示灯包括第一归位指示灯、第二归位指示灯、第一连接到位指示灯、第二连接到位指示灯。

24.本发明实施例所达到的有益效果为:

25.本发明实施例采用了本发明将罐式车辆止退器的检测与归位装置主要分为阻车器连接检测和阻车器归位检测两部分,其通过无线信号传输的技术实现通讯互联。

26.1、该阻车连接器为新型智能阻车检测器,与现有技术相比,在保证其功能的前提下体积更为小巧,重量更轻,可一次提取两只进行操作,省时省力,提高工作效率。

27.2、该阻车连接器准确放置于车轮前后下方位置与轮胎可靠接触后会向阻车归位器回馈连接信号;若阻车连接器没有准确可靠地放置于轮胎前后的下方,阻车连接器向阻车归位器回馈未可靠连接信号,阻车归位器将进行报警提示并输出连锁信号。

28.3、该阻车归位器可以检测阻车连接器是否用完归位,并对外输出连锁信号。若阻车连接器没有放置与阻车归位器上,阻车归位器将进行报警提示并输出连锁信号。

29.4、该检测装置采用zigbee无线通讯模块,通讯最大范围为100米,且通过电路设计使得zigbee具有低功耗、低速率、传输性能稳定等优点。相比现有产品在安全性,实用性,检测准确性有巨大提升;当然该检测装置也可以采用lora无线通讯模块,可为用户提供一种简单的能实现远距离、低功耗无线通信手段;lora融合了数字扩频、数字信号处理和前向纠错编码技术,拥有很高的性能;或者采用蓝牙无线通讯模块,可实现固定设备、移动设备之间的短距离数据交换,蓝牙可连接多个设备,克服了数据同步的问题。

30.5、该阻车连接器通用性更强,在罐车车轮直径为500mm以上范围均可有效检测到位,适用于目前市面上的罐车。

31.6、该阻车连接器与阻车归位器均装有指示灯,观测更加方便、准确。通过指示灯颜色变化提示止退器是否放置到位和是否归位,阻车连接器放置到位后阻车连接器与阻车归位器均显示绿色,阻车连接器未放置到位,阻车连接器与阻车归位器指示灯均显示红色,阻车连接器用完归位放置于阻车归位器上时,阻车归位器指示灯显示黄色以示归位。

32.7、该检测装置在使用上更加便捷,可将阻车归位器设在与被检测车轮相近的位置处,使用时只要将阻车连接器从阻车归位器上取下放置到车轮下即可,相比现有产品的卷线盘式在使用上更加便捷,省时省力。

33.8、该检测装置采用本质安全电路设计,有安全保障,本质安全电路,即使电路出现故障,也不会产生火花或危险的防爆电路设计。

附图说明

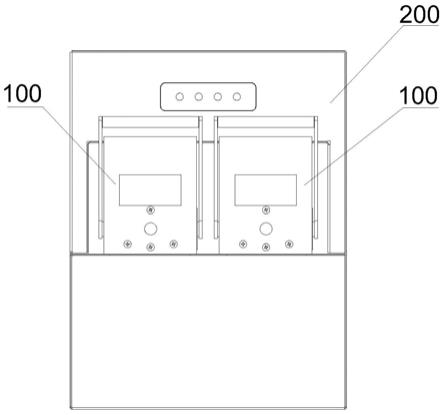

34.图1是本发明一实施例罐式车辆止退器的检测与归位装置的整体结构示意图。

35.图2是本发明一实施例的另一视角的整体结构示意图。

36.图3是本发明一实施例的阻车连接器的结构示意图。

37.图4是本发明一实施例的阻车连接器的结构示意图(省略壳体)。

38.图5是本发明一实施例的另一视角的阻车连接器的结构示意图(省略壳体)。

39.图6是本发明一实施例的壳体结构示意图。

40.图7是本发明一实施例另一视角的壳体结构示意图。

41.图8是本发明一实施例卷簧与卷簧盖连接结构示意图。

42.图9是本发明一实施例卷簧座结构示意图。

43.图10是本发明一实施例的另一视角的卷簧座结构示意图。

44.图11是本发明一实施例的限位轴结构示意图。

45.图12是本发明一实施例的摇臂预紧卷簧结构示意图。

46.图13是本发明一实施例的限位板组件及第二检测磁铁连接结构示意图。

47.图14是本发明一实施例的阻车连接器内部运动结构示意图。

48.图15是本发明一实施例的底板及第二检测模块连接结构示意图。

49.图16是本发明一实施例的第一检测模块结构示意图。

50.图17是本发明一实施例的第一检测模块及限位组件连接的结构示意图。

51.图18是本发明一实施例的阻车归位器的结构示意图。

52.图19是本发明一实施例另一视角的阻车归位器的结构示意图。

53.图20是本发明一实施例另一视角的阻车归位器的结构示意图(省略后门)。

54.图21是本发明一实施例归位底板的结构示意图。

55.图22是本发明一实施例罐式车辆止退器的检测与归位装置的工作示意图。

56.图23是本发明一实施例阻车连接器的工作示意图。

57.图24是本发明一实施例罐式车辆止退器的检测与归位装置的使用流程步骤一的结构示意图。

58.图25是本发明一实施例罐式车辆止退器的检测与归位装置的使用流程步骤一的结构示意图。

59.图26是本发明一实施例罐式车辆止退器的检测与归位装置的使用流程步骤二的结构示意图。

60.图27是本发明一实施例罐式车辆止退器的检测与归位装置的使用流程步骤三的结构示意图。

61.图中,100、阻车连接器;110、止退器主体;111、壳体;1111、限位轴孔;1112、底板固定孔;1113、检测模块固定孔;1114、灯孔;1115、卷簧固定孔;112、底板;113、限位组件;1131、限位轴;1131a、第一端面;1131b、第二端面;1131c、第三端面;1132、摇臂组件;11321、摇臂;11322、龙门轴;11323、龙门轴套;1133、限位板组件;1134、轴套;114、卷簧组件;1141、卷簧盖;11411、第一卡槽;1142、卷簧固定板;1143、卷簧;1144、卷簧座;11441、第二卡槽;11442、螺纹孔;115、灯罩;120、第一磁铁;121、连接检测组件;1211、检测外壳;1212、电池;1213、第一电路板;1214、到位检测指示灯;1215、第一无线通讯模块;1216、连接检测模块;122、第二磁铁;123、磁铁盒;200、阻车归位器;210、归位机柜;220、显示面板;230、第二电路板;240、指示灯;250、归位底板;251、转接板;252、压铆螺柱;260、归位检测模块;270、第二

无线通讯模块;280、后门。

具体实施方式

62.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

63.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

65.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

66.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

67.下面结构图1至图27,对本发明实施例做进一步详细的介绍。

68.如图1~3所示,本发明提供了一种罐式车辆止退器的检测与归位装置,该检测装置包括阻车连接器100和阻车归位器200。阻车连接器100的数量为两个,阻车连接器100可放置在所述阻车归位器200上。

69.阻车连接器100包括止退器主体110和连接检测组件121,连接检测组件121包括第一无线通讯模块1215、连接检测模块1216和第一磁铁120。

70.阻车归位器200包括归位检测组件,归位检测组件包括第二无线通讯模块270、归位检测模块260和第二磁铁122。

71.阻车连接器100和阻车归位器200通过第一无线通讯模块1215和第二无线通讯模块270实现通讯互联。

72.实际使用中,阻车连接器100从阻车归位器200上取下后放置于车轮下方,放置到位后阻车连接器100通过第一无线通讯模块1215将连接信号发送给阻车归位器200,阻车归位器200通过第二次无线通讯模块接收到信号后,再发送反馈信号给阻车连接器100,形成闭合回路从而确保信号的准确性。

73.同理,当阻车连接器100从车轮下方拿走后,非可靠连接信号也会如上所述传递一遍,此处不再赘述。

74.第一无线通讯模块1215和第二无线通讯模块270采用zigbee无线通讯模块,通讯

最大范围为100米,且通过电路设计使得zigbee具有低功耗、低速率、传输性能稳定等优点。相比现有产品在安全性,实用性,检测准确性有巨大提升。

75.第一无线通讯模块1215和第二无线通讯模块270还可以采用lora无线通讯模块或者蓝牙无线通讯模块。lora无线通讯模块是一种基于扩频技术的远距离无线传输技术,其实也是诸多lpwan通信技术中的一种,最早由美国semtech公司采用和推广,可为用户提供一种简单的能实现远距离、低功耗无线通信手段;lora融合了数字扩频、数字信号处理和前向纠错编码技术,拥有很高的性能。

76.第一无线通讯模块1215和第二无线通讯模块270还可以采用蓝牙无线通讯模块,可实现固定设备、移动设备之间的短距离数据交换,蓝牙可连接多个设备,克服了数据同步的问题。

77.如图4~5所示,止退器主体110包括壳体111、底板112、限位组件113、卷簧组件114,底板112可拆卸的固定于壳体111底部,限位组件113可拆卸的固定于壳体111上,卷簧组件114可拆卸的固定于壳体111内部的一侧、且与限位组件113连接。连接检测模块1216可拆卸的固定于壳体111内,第一磁铁120可拆卸的固定于限位组件113上,第二磁铁122可拆卸的固定于底板112上。

78.卷簧组件114包括卷簧盖1141、卷簧固定板1142、卷簧1143、卷簧座1144。卷簧盖1141可拆卸的固定于壳体111内侧,卷簧固定板1142设置在壳体111的外侧,卷簧固定板1142依次与壳体111和卷簧盖1141连接,卷簧1143设置在卷簧盖1141和卷簧座1144之间,卷簧盖1141上设置有第一卡槽11411,卷簧1143的尾部固定在第一卡槽11411内;卷簧座1144上设置有螺纹孔11442、第二卡槽11441,卷簧1143的头部固定在卷簧座11441144的第二卡槽11441内。

79.如图4所示,限位组件113包括限位轴1131、摇臂组件1132、限位板组件1133。

80.摇臂组件1132包括数量为两个的摇臂11321和连接两个摇臂11321的龙门轴11322,龙门轴11322上套有龙门轴套11323,摇臂11321上开设有第一槽型孔,第一槽型孔与限位轴1131第三端面1131c相配合、且通过螺钉连接。

81.该阻车连接器100为新型智能阻车检测器,与现有技术相比,在保证其功能的前提下体积更为小巧,重量约为4.5kg/只,可一次提取两只进行操作,省时省力,提高工作效率。

82.具体的,该实施例中,龙门轴11322材质可以为304不锈钢,表面抛光处理,两端加工有螺纹,可与摇臂11321螺纹连接固定。龙门轴套11323为304不锈钢管,表面抛光处理,龙门轴套11323内径大于龙门轴1132211322外径,龙门轴套11323可套入龙门轴11322内,当阻车检测器工作时,龙门轴套11323接触车辆的轮胎,可绕轮胎滚动,减小阻力。

83.如图4所示,第一灯罩115可拆卸的固定于壳体111外侧、且与第一检测模块连接,具体的,灯罩115材质可以为透明亚克力,灯罩115可固定在止退器灯罩115孔内,灯罩115头部磨砂处理,可将到位检测指示灯1214光源导向均匀,灯罩115头部为弧面设计,可将光源扩散,增大到位检测指示灯1214的光源观测范围。

84.如图6~7所示,壳体111为止退器主体110的主体部分,材质可以为橡胶,厚实耐用,斜面粘有反光标贴,尾部装有把手,底部为空心设计,外侧开有用于安装卷簧组件114的卷簧固定孔1115、用于安装限位轴1131的限位轴孔1111、用于安装地板的底板固定孔1112、用于安装检测外壳1211的检测模块固定孔1113和用于安装灯罩115的灯孔1114。

85.具体来说,卷簧固定板1142与止退器内部卷簧盖1141连接,卷簧固定板1142一面压铆三颗螺母柱,与卷簧盖1141三个安装孔位置相对应,可以使用薄平头螺钉固定,该螺钉特点为头部薄,且头部直径较大,既可以加大螺钉与卷黄盖的接触面积,也可以保证不会对卷簧盖1141内部卷簧1143活动造成影响。

86.如图8所示,卷簧盖1141设有第一卡槽11411,卷簧1143尾部固定在第一卡槽11411内。

87.如图9~10所示,卷簧座1144加工有螺纹孔11442、第二卡槽11441,卷簧1143头部固定在第二卡槽11441内。

88.如图11所示,限位轴1131的两端分别穿过壳体111两侧、与壳体111可拆卸连接。限位轴1131包括第一端面1131a、第二端面1131b和第三端面1131c,第一端面1131a上开设有螺纹孔11442,卷簧座1144与限位轴1131通过螺钉穿过螺纹孔11442固定连接。

89.具体来说,限位轴1131材质可以为304不锈钢,第一端面1131a可通过内六角凹端紧定螺钉把卷簧座1144与限位轴1131固定。止退器两侧限位轴孔1111可穿入轴套1134,轴套1134材质可以为铜基,该轴套1134可减小限位轴1131在旋转过程中摩擦损耗,使运动过程更加顺滑。摇臂11321材质可以为304不锈钢,摇臂11321上开有第一槽型孔,与限位轴1131第三端面1131c相配合,并通过薄平头螺钉固定。

90.如图12所示,逆时针旋转摇臂11321可对内部卷簧1143进行预紧,预紧圈数可以为三圈。

91.如图13所示,限位板组件1133包括限位板、与限位板焊接连接的焊接板,限位板开设有第二槽型孔,限位板通过螺钉固定在限位轴1131第二端面1131b上,焊接板上连接有第一磁铁120。

92.具体来说,限位板组件1133材质可以为304不锈钢,包括限位板、焊接板,限位板和焊接板通过焊接连接,限位板开有第二槽型孔,第二槽型孔的孔距与限位轴1131第二端面1131b上螺纹孔11442距一致,使用内六角螺钉固定在限位轴1131第二端面1131b位置上,焊接板上压铆有螺柱,螺柱上套入第一磁铁120,再用螺母进行固定,该第一磁铁120磁铁可以为环形结构。

93.如图14所示,为阻车连接器100内部结构图,限位板与止退器内部两个面相切实现对摇臂11321角度限位,摇臂11321初始角度为80

°

,摇臂11321可摆动度数为35

°

,摇臂11321终点位置角度为115

°

。

94.如图15所示,底板112材质可以为304不锈钢,表面压铆螺柱252,螺柱上套有第二磁铁122,该第二磁铁122磁铁可以为环形结构,第二磁铁122外连接有磁铁盒123,磁铁盒123材质可以选用尼龙,磁铁盒123可保护磁铁不受外力而损坏。底板112的底面开有沉孔,使用沉头十字自攻钉固定,侧边使用薄平头十字螺钉通过底板固定孔1112固定。

95.如图16~17所示,连接检测模块1216设置在第一电路板1213上,第一电路板1213设置在检测外壳1211上,检测外壳1211可拆卸的固定在壳体111内,检测外壳1211内还设置有电池1212,电池1212与第一电路板1213连接,第一电路板1213上还设置有到位检测指示灯1214。第一无线通讯模块1215设置在第一电路板1213上。检测外壳1211通过螺钉连接固定在止退器主体110内。

96.具体的,该阻车连接器100为低功耗设备,可以内置2600ma锂电池1212,设计寿命

可以为3

‑

5年。

97.第二磁铁122外部设置有磁铁盒123,底板112上压铆有第二螺柱,第二螺柱上套有第第二磁铁122。具体的,在该实施例中,检测外壳1211材质可以为6061,检测外壳1211上设置有螺纹,与止退器检测模块固定孔1113相对应,通过薄平头十字螺钉固定在止退器主体110的壳体111内部。连接检测模块1216为霍尔元件,可检测第一磁铁120,将检测结果反馈给第一无线通讯模块1215,第一无线通讯模块1215将信号反馈给第二无线通讯模块270,第二无线通讯模块270再发送反馈信号给阻车连接器100。

98.该阻车连接器100准确放置于车轮前后下方位置与轮胎可靠接触后会向阻车归位器200回馈连接信号。若阻车连接器100没有准确可靠地放置于轮胎前后的下方,阻车连接器100向阻车归位器200回馈未可靠连接信号,阻车归位器200将进行报警提示并输出连锁信号。

99.该阻车连接器100通用性更强,在罐车车轮直径为500mm以上范围内均可有效检测到位,适用于目前市面上的罐车。

100.如图18~20所述,阻车归位器200包括归位机柜210、归位机柜210上设置有显示面板220、归位机柜210内设置有第二电路板230、第二电路板230上设置有指示灯240、归位机柜210上设置有归位底板250,归位底板250背面连接有转接板251、转接板251上连接有归位检测模块260,该归位检测模块260为归位检测模块260(干簧管)。阻车连接器100可放置在归位底板250上。第二无线通讯模块270设置在第二电路板230上。

101.具体的,归位机柜210可以为碳钢钣金折弯制作,表面喷塑处理。显示面板220材料可以为亚克力,第二无线通讯模块270传输信号可通过显示面板220区域进行传输,归位底板250材质可以为304不锈钢。

102.如图20所示,第二电路板230有四个指示灯240,指示灯240包括灯头和套在灯头上的第二灯罩115,该第二灯罩115可将光源集中,还可保护灯头。指示灯240分别为第一归位指示灯、第二归位指示灯、第一连接到位指示灯、第二连接到位指示灯。指示灯240可以发出红、黄、绿三种颜色用于显示止退器主体110的状态,指示灯240通过颜色变化表明了止退器主体110是否放置到位和是否归位。

103.归为机柜还包括后门280,后门280可以为碳钢钣金折弯制作,表面喷塑处理,归位柜体后门280处粘有密封条,可保护柜体不会进水。

104.如图21所示,归位底板250背面焊接有直角转接板251,直角转接板251上开设有两处螺纹孔11442、可将归位检测模块260(干簧管)固定于归位底板250上,其中归位检测模块260(干簧管)为磁性传感器。

105.该检测装置的第一电路板1213和第二电路板230均采用本质安全电路设计,有安全保障,本质安全电路,即使电路出现故障,也不会产生火花或危险的防爆电路设计。

106.如图22~23所示,阻车连接器100的工作原理:

107.将阻车连接器100放置在车轮下方,摇臂11321为初始位置,与地面所成夹角为80

°

,将阻车连接器100向轮胎方向推去,龙门轴套11323将接触轮胎,再向前推动,摇臂11321绕限位轴1131逆时针转动,同时止退器主体110内部限位板随之转动,摇臂11321与地面所成夹角变大,当夹角角度为90

°

时,止退器主体110内部限位板组件1133上固定的第一磁铁120进入连接检测模块1216(霍尔元件)检测范围内,输出阻车连接器100连接到位信

号,到位检测指示灯1214变为绿色闪烁,同时向阻车归位器200无线传输连接到位信号,归位机柜210上连接到位指示灯变为绿色,此时阻车连接器100为到位状态,再将阻车连接器100推动直至完全贴合轮胎,此过程中第一磁铁120一直处在连接检测模块1216(霍尔元件)检测范围内,阻车连接器100一直处于到位状态;

108.装卸车完毕后,将阻车连接器100从车轮下取出后,由于内部卷簧组件114会将摇臂11321复位到初始位置,同时第一磁铁120未进入到连接检测模块1216(霍尔元件)检测范围内,输出阻车归位器200未到位信号,到位检测指示灯1214变为红灯闪烁,同时向阻车归位器200无线传输阻车连接器100未到位信号,阻车归位器200上到位指示灯变为红色,将阻车连接器100放到阻车归位器200上时,阻车归位器200的归位底板250上固定的归位检测模块260(干簧管)可检测到止退器的底板112上的固定的第二磁铁122,同时输出阻车连接器100归位信号,阻车归位器200的显示面板220处三维归位指示灯显示为黄色。

109.该阻车归位器200可以检测阻车连接器100是否用完归位,并对外输出连锁信号。若阻车连接器100没有放置与阻车归位器200上,阻车归位器200将进行报警提示并输出连锁信号。

110.如图24~27所示,该检测装置使用过程如下:

111.罐车驶入装卸车平台,未放置阻车连接器100时,阻车连接器100放置于阻车归位器200上,此时阻车连接器100为放置归位状态,阻车归位器200上的第一归位指示灯、第二归位指示灯为黄色,阻车归位器200对主控制器输出归位连锁信号,主控制器处于阻车连接器100归位状态;

112.停好车后,司机将阻车连接器100从阻车归位器200上取下,在取下过程中,该阻车连接器100处于未到位状态,阻车归位器200上第一归位指示灯、第二归位指示灯为红色,对罐车装卸现场所在油库的主控制器输出报警连锁信号,主控制器处于报警状态;将阻车连接器100放置于车轮胎前后的下方后,再推动阻车连接器100使其与轮胎紧密贴合,此时阻车连接器100处于连接到位状态,阻车连接器100上到位检测指示灯1214显示绿色(绿色灯闪烁10秒后熄灭)、阻车归位器200上第一连接到位指示灯、第二连接到位指示灯显示绿色(绿色常亮),对主控制输出连接到位连锁信号,主控制器处于启动状态;

113.装卸车完成后将阻车连接器100放置于阻车归位器200上,放置过程中,该阻车连接器100处于未归位状态,到位检测指示灯1214显示红色(红色灯闪烁10秒后熄灭),归阻车归位器200第一归位指示灯、第二归位指示灯显示红色,对主控制器输出报警连锁信号,主控制器处于报警状态;

114.将阻车连接器100放置于阻车归位器200上后,阻车连接器100处于归位状态,阻车归位器200上的第一归位指示灯、第二归位指示灯显示黄色,对主控制器输出阻车连接器100归位连锁信号,主控制器处于归位状态。

115.以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1