基于磁流变弹性体的风洞飞机尾撑模型半主动减振装置

1.本发明涉及风动试验模型零部件技术领域,特别涉及一种基于磁流变弹性体的风洞飞机尾撑模型半主动减振装置。

背景技术:

2.风洞模型试验是飞行器研发过程中的重要环节,在航空航天领域发挥着不可替代的作用。风洞飞机模型支撑系统是风洞试验中实现飞机模型姿态角变化的运动机构。在风洞试验过程中,尾部支撑安装方式是最为常见的模型支撑方式,尾撑是由弯刀、支杆、测力天平和模型组成的典型悬臂式结构。其中支杆长度一般是模型长度的三到五倍,模型和尾撑支杆在气流脉动载荷的作用下,极易产生低频大幅度振动。且随着模型试验攻角的增大,振动幅值会随着增大,该低频共振影响测力天平的正常工作,降低风洞气动力数据的精确度,严重时还会对风洞模型试验系统造成破坏,威胁到风洞运行的安全,因此进行模型振动抑制,对风洞模型试验数据测量的精准性和试验的安全性都具有重大的意义。

3.风洞模型的振动抑制技术根据减振方式大致可分为主动式和被动式两种模式;

4.其中传统的被动式抑制技术主要是从改变风洞气流脉动特性及模型支撑结构两方面进行研究。改变风洞流场可以避免模型系统达到共振频率从而减小振动幅度。但是风洞流场的改善设计困难很大,且模型结构修改违背了试验的目的。因此现有被动抑振技术主要由安装在飞行器模型内部的吸振装置实现。通过设计抑制器振子质量、外形等参数,可以使其与模型共振并由内部的阻尼液吸收模型振动能量,降低模型振动幅度。被动式抑制装置不需要外部能量的输入,具有结构简单、易实现和可靠性好的优点。但其结构参数固定,不能随外部振动的变化而变化,难以抑制时变宽频振动激励,其次抑制装置在一定程度上改变了模型的质量分布,会对试验结果产生影响。最为关键的是其抑制能力差,响应速度慢。

5.主动减振技术是随着压电、形状记忆合金等智能材料的出现而发展起来的,它根据振动激励特性采用相应的控制策略,实时驱动执行器使其产生反向力矩,以此抵消气动载荷在支杆处的弯矩,达到抑制结构振动的目的。与被动减振相比,压电执行器的主动抑振适应性强、输出力大且响应快。但是压电作动器输出位移小,稳定性差而且成本高,导致对共振时的大振幅抑制效果差,以及对模型结构参数敏感,滞回的存在易引起系统发散。此外由于压电堆采用间隔排列方式,对某些方向上的振动无法发挥其最佳的控制效果,且结构对安装精度的要求较高,使得其在部分试验工况下尾撑模型振动抑制应用中受限。

6.因此,为解决以上问题,需要一种基于磁流变弹性体的风洞飞机尾撑模型半主动减振装置,采用半主动控制技术来实现风洞尾撑模型抑振,一方面利用mre材料磁控模量产生的变刚度特性,使得支杆固有频率移动避开共振区,对共振时的大振幅抑制效果较好,减小尾撑支杆产生的振动;另一方面利用mre材料的粘弹性,使得mre材料振动中产生拉伸、剪切形变实现阻尼耗能,最终达到抑制支杆的多维振动的效果,对各个方向上的振动均可发挥其最佳的控制效果,其该装置对安装精度的要求不高,便于安装,可广泛的应用于各种试

验工况下的尾撑模型振动抑制。

技术实现要素:

7.有鉴于此,本发明提供一种基于磁流变弹性体的风洞飞机尾撑模型半主动减振装置,采用半主动控制技术来实现风洞尾撑模型抑振,一方面利用mre材料磁控模量产生的变刚度特性,使得支杆固有频率移动避开共振区,对共振时的大振幅抑制效果较好,减小尾撑支杆产生的振动;另一方面利用mre材料的粘弹性,使得mre材料振动中产生拉伸、剪切形变实现阻尼耗能,最终达到抑制支杆的多维振动的效果,对各个方向上的振动均可发挥其最佳的控制效果,其该装置对安装精度的要求不高,便于安装,可广泛的应用于各种试验工况下的尾撑模型振动抑制。

8.本发明的基于磁流变弹性体的风洞飞机尾撑模型半主动减振装置,包括尾撑支杆、励磁线圈以及mre层,所述mre层包裹于尾撑支杆上,所述励磁线圈套于尾撑支杆上用于调节mre层的自身参数。

9.进一步,还包括内套筒和外套筒,所述内套筒固定套于尾撑支杆上,所述外套筒套于内套筒外,所述mre层层填充于内套筒外圆与外套筒内圆之间,所述励磁线圈套于尾撑支杆或内套筒或外套筒上。

10.进一步,所述内套筒外圆设有环形槽,所述励磁线圈缠绕于环形槽内并封胶密封。

11.进一步,所述尾撑支杆靠近中部位置外圆处具有径向向外突出形成的挡台,所述内套筒、外套筒以及mre层通过挡台轴向定位。

12.进一步,所述挡台与内套筒、外套筒以及mre层轴向之间通过隔磁垫片隔离,所述内套筒、外套筒以及mre层轴向抵在隔磁垫片上。

13.进一步,还包括安装座,所述安装座固定外套于尾撑支杆上并通过挡台轴向定位,所述安装座与内套筒分设于挡台的轴向两侧。

14.进一步,所述外套筒与挡台轴向固定连接并将隔磁垫片轴向压于挡台上,所述外套筒轴向远离挡台一端固定连接有盖板,所述盖板轴向压于内套筒以及mre层轴向远离挡台一端。

15.进一步,所述mre层粘接于内套筒外圆上。

16.进一步,所述外套筒为两半式结构拼接合围形成。

17.本发明的有益效果:

18.本发明中半主动减振装置不仅在无输入能量的被动状态下实现一定的支杆振动抑制效果,还能够实现不同工况下的参数主动调控,使得尾撑支杆固有频率移动避开共振区,达到共振频率移动与阻尼耗能的效果,且主动减振过程中,尾撑支杆振幅由于阻尼耗能有所降低,实现多维振动的有效控制,具备主动控制方案的可控性和高鲁棒性;减震装置安装位置对整个结构轴对称性影响小,控制稳定性较好,该装置不仅可以应对各个直线方向上的振动频率和幅度的变化,对扭转方向上的振动也有一定的抑制能力。具有响应达到毫秒级,响应速度快、变化范围宽、能耗小以及稳定性和可逆性好等优点,可以有效地应对风洞尾撑模型振动的宽频时变性,实现对主要振动模态的有效控制,同时可应用不同尺寸大小的尾撑支杆的减振中,也可广泛的应用于各种试验工况下的尾撑模型振动抑制,该装置对安装精度的要求不高,且整体结构、制造、装配过程也更为简单。

附图说明

19.下面结合附图和实施例对本发明作进一步描述。

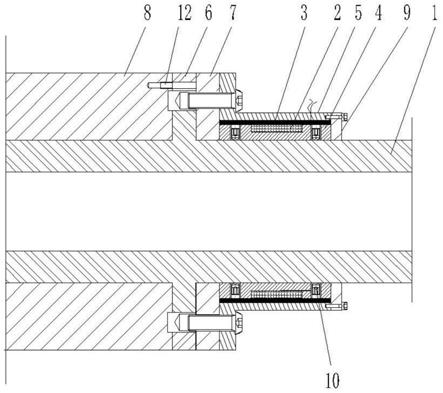

20.图1为本发明结构示意图;

21.图2为局部结构示意图;

具体实施方式

22.如图所示:本实施例的基于磁流变弹性体的风洞飞机尾撑模型半主动减振装置,包括尾撑支杆1、励磁线圈2以及mre层3,所述mre层3包裹于尾撑支杆上,所述励磁线圈2套于尾撑支杆1上用于调节mre层的自身参数。mre为磁流变弹性体材料,该材料为现有材料;mre层为由mre材料制成的层状结构,mre层的具体厚度可依据实际减振需求进行调整,励磁线圈可内嵌于尾撑支杆外圆处,或者可套设于尾撑支杆上,mre层具有粘弹性,通过mre随尾撑支杆振动产生拉伸、剪切形变实现阻尼耗能,达到被动减振的效果;另外通过励磁线圈4的磁场变化调节mre层的剪切模量与损耗因子,从而改变结构的刚度与阻尼比,最终实现尾撑支杆多维振动的抑制;该半主动减振装置不仅在无输入能量的被动状态下实现一定的支杆振动抑制效果,还能够实现不同工况下的参数主动调控,使得尾撑支杆固有频率移动避开共振区,达到共振频率移动与阻尼耗能的效果,在主动减振过程中,尾撑支杆振幅由于阻尼耗能有所降低,实现多维振动的有效控制,具备主动控制方案的可控性和高鲁棒性;整个减振装置安装位置对整个结构轴对称性影响小,控制稳定性较好,该装置不仅可以应对各个直线方向上的振动频率和幅度的变化,对扭转方向上的振动也有一定的抑制能力。具有响应达到毫秒级,响应速度快、变化范围宽、能耗小以及稳定性和可逆性好等优点,可以有效地应对风洞尾撑模型振动的宽频时变性,实现对主要振动模态的有效控制,同时可应用不同尺寸大小的尾撑支杆的减振中,也可广泛的应用于各种试验工况下的尾撑模型振动抑制,该装置对安装精度的要求不高,且整体结构、制造、装配过程也更为简单。

23.本实施例中,还包括内套筒4和外套筒5,所述内套筒固定套于尾撑支杆上,所述外套筒套于内套筒外,所述mre层3层填充于内套筒外圆与外套筒内圆之间,所述励磁线圈2套于尾撑支杆1或内套筒2或外套筒3上。结合图1和图2所示,内套筒内径与尾撑支杆的外径适配,为保证内套筒的稳定性,在内套筒上开设有多个螺纹孔,该螺纹孔内螺纹连接有紧固螺钉10,紧固螺钉抵在尾撑支杆外圆处使得内套筒固定于尾撑支杆上;内套筒和外套筒内外挤压mre层,提高整个减振系统的紧凑和稳定性,通过内套筒和外套筒的设置也利于整个减振系统的安装和拆卸维护。

24.本实施例中,所述内套筒4外圆设有环形槽,所述励磁线圈缠绕于环形槽内并封胶密封。结合图2所示,励磁线圈位于环形槽内,并在环形槽内封胶以使得励磁线圈封装于环形槽内,且封胶外轮廓与内套筒外圆平齐,使得整个内套筒外圆为光滑的圆柱状,其中励磁线圈应预留引线,相应的在外套筒上开设有供引线穿出的引线孔,通过该结构将励磁线圈与内套筒集成于一体,简化装配过程,同时使得内套筒与外套筒之间形成了规则的环形腔室,mre层基于该环形腔室的挤压形成规则的环形层状,使得整个mre层围绕尾撑支杆均匀分布,提高减振效果。

25.本实施例中,所述尾撑支杆靠近中部位置外圆处具有径向向外突出形成的挡台6,所述内套筒、外套筒以及mre层通过挡台轴向定位。结合图2所示,挡台为圆台结构,支杆右

端为较长的悬臂结构,并直接暴露在风场中,该端部与飞机模型连接,左端则内套于安装座内,该减振装置结构简单,整个减振系统对测试风场影响很小。

26.本实施例中,所述挡台6与内套筒、外套筒以及mre层轴向之间通过隔磁垫片7隔离,所述内套筒、外套筒以及mre层轴向抵在隔磁垫片上。隔磁垫片采用已知的隔磁材料制成,通过隔磁垫片的设置利于改善漏磁现象。

27.本实施例中,还包括安装座8,所述安装座8固定外套于尾撑支杆上并通过挡台轴向定位,所述安装座与内套筒分设于挡台的轴向两侧。结合图1所示,安装座设置于挡台的左侧,内套筒、外套筒以及mre层位于挡台的右侧,安装座的右端和挡台的左端各设置有一个定位孔,相应的二者通过定位销12配合该定位孔形成定位,以利于安装座与尾撑支杆的周向安装定位,尾撑支杆左端螺纹连接有锁定螺母11,锁定螺母11抵在安装座的左端,并使得安装座右端压于挡台的左侧,进而对安装座形成轴向定位,应用时可根据支杆左端轴向结构合理设计安装座的轴向尺寸,具有很强的适应性。

28.本实施例中,所述外套筒与挡台轴向固定连接并将隔磁垫片轴向压于挡台上,所述外套筒轴向远离挡台一端固定连接有盖板9,所述盖板轴向压于内套筒以及mre层轴向远离挡台一端。结合图2所示,外套筒左端具有径向向外延伸的形成的法兰盘,连接螺钉同时贯穿在法兰盘、隔磁垫片后与挡台右端固定连接,使得外套筒的法兰盘轴向压于隔磁垫片的右端,通过该结构对隔磁垫片和外套筒轴向定位,同时结合盖板形成对内套筒和mre层轴向两端定位,并使得内套筒、mre层以及励磁线圈均封装于外套筒内,对减振装置内部结构形成良好的保护作用。

29.本实施例中,所述mre层粘接于内套筒外圆上。通过粘接结构提高mre层的稳定性。

30.本实施例中,所述外套筒为两半式结构拼接合围形成。外套筒呈类似抱箍结构,通过该结构利于与内套筒和mre层的装配,且可对mre层形成周向挤压效果,提高mre层的安装稳定性,该减振装置在安装和维修过程中无须拆卸实验模型、测力天平等,装配过程简单,简化使用过程,并简化后期维护过程。

31.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1