一种带内芯脆性纤维横向拉伸强度测试方法

1.本发明涉及拉伸强度测试技术领域,主要涉及一种带内芯脆性纤维横向拉伸强度测 试方法。

背景技术:

2.以芳纶纤维、炭纤维、硼纤维,及高性能玻璃纤维作为增强体的先进复合材料具有 很高的比强度、比刚度和高温强度,并且耐磨耐腐蚀性,成型工艺也相对简单,因而广 泛应用于我国的高新技术常用、国防工业以及国家重大工程,此类复合材料具有相当广 阔的发展前景。

3.纤维增强复合材料的纤维在轴向方向上具有比较高的力学性能,而在横向方向上力 学性能较差,当纤维处在复杂载荷环境下时容易出现破坏。因此有必要研究纤维的横向 性能,而研究纤维增强复合材料的横向性能最直接的方法就是通过单纤维的横向压缩试 验测试纤维的横向拉伸强度。

4.jeffrey i.eldridge1(eldridge,j.i.,wiening,j.p.,davison,t.s.&pindera,m.-j. transverse strength of scs-6silicon carbide fibers.j.am.ceram.soc.76,3151

–

3154 (1993).)对热处理前后含碳芯的碳化硅纤维的横向拉伸强度进行研究,发现纤维最大环向 应力集中在碳芯与碳化硅的交界面上,碳化硅纤维的开裂发生在加载负荷的径向面上, 裂纹沿碳芯圆周生长,在到达碳化硅纤维外周时停止,热处理后纤维的轴向拉伸强度大 大下降而纤维的横向拉伸强度略微增强,但是此研究采用理想标准化圆柱受线载荷的方 法计算,没有考虑有限接触面积和由于纤维碳芯存在产生的应力阶梯。孙志刚2(孙志刚 et al.一种无芯脆性纤维横向拉伸强度预测方法.13(2020).)对无内芯碳化硅纤维的横向 拉伸强度进行了研究,发现无内芯的纤维破坏面即载荷加载纤维的垂直径向面。后者采 用数学解析式的方法计算预测无芯纤维的横向拉伸,但是带内芯的纤维由于其应力分布 情况复杂,很难直接采用数学解析法预测其横向拉伸强度。

5.因此有必要对含内芯的纤维进行压缩试验,并在此基础上提出利用有限元预测纤维 的横向拉伸强度的方法。

技术实现要素:

6.发明目的:针对上述背景技术中存在的问题,本发明提供了一种带内芯脆性纤维横 向拉伸强度测试方法,通过纳米压痕仪进行纤维压缩试验,获取破坏载荷,基于纤维压 缩模型,计算出载荷接触角,并采用有限元分析,获取纤维样本环向应力分布,最终获 取纤维横向拉伸强度。

7.技术方案:为实现上述目的,本发明采用的技术方案为:

8.一种带内芯脆性纤维横向拉伸强度测试方法,包括以下步骤:

9.步骤s1、制备试验纤维样本,并对纳米压痕仪进行焦平面确定及压头位置校准;

10.步骤s2、使用纳米压痕仪对所述纤维样本进行径向压缩试验,获取破坏载荷f

cr

;

11.步骤s3、建立纤维压缩模型,计算纤维样本发生断裂时的载荷接触角α;对纤维压 缩试验进行有限元分析,获取纤维样本垂直于径向面的环向应力分布,最终获取纤维横 向拉伸强度σ

crt

。

12.进一步地,所述步骤s1中制备试验纤维样本的步骤包括:

13.步骤s1.1、将纤维样本剪为3cm长度备用;

14.步骤s1.2、将铜片粘贴于纳米压痕仪的低碳钢底座上,辅助纤维定位;依次采用500 目、800目和1000目的砂纸将铜片打磨至与纤维同高度,在铜片上确定焦平面并进行压 头位置校准;磨至无划痕后将纤维样本铺放至与铜片平行,即纤维样本直径与铜片高度 相等;在光学显微镜下确认纤维与铜片保持平行后强力胶将纤维的两端固定。

15.进一步地,所述破坏载荷f

cr

获取方法包括以下步骤:

16.步骤s2.1、使用x-y平移台移动样品台位置,并在光学显微镜下观测纤维样本位 置,直至压头对准测试纤维,并验证纤维样本与压头的对准情况;

17.步骤s2.2、观察纤维样本末端,控制纳米压痕仪以固定速度对纤维样本进行压缩, 记录工程载荷f和对应的位移x,绘制函数图,并记录下破坏载荷f

cr

。

18.进一步地,所述步骤s3中获取纤维横向拉伸强度σ

crt

的具体步骤如下:

19.步骤s3.1、计算纤维样本发生断裂时的载荷接触角α如下:

[0020][0021][0022]

其中b代表接触面宽度,r代表纤维外径,f代表单位长度上的工程载荷,e

t

代表纤维横向弹性模量,e

l

代表纤维样本的纵向弹性模量,v

lt

代表泊松比;

[0023]

步骤s3.2、根据载荷接触角α,采用有限元分析,获取纤维样本垂直于径向面的环 向应力分布,从而获取纤维横向拉伸强度σ

crt

;具体如下:

[0024]

步骤s3.2.1、建立纤维压缩模型;

[0025]

根据纤维的尺寸绘制一个直径为d,拉伸长度为l的半圆柱;设置属性前,在半圆 柱的圆形端面创建草图,根据草图分割出直径为d的纤维内芯以及压头接触的纤维部分;

[0026]

步骤s3.2.2、创建并指派纤维材料属性;

[0027]

根据选取的纤维样本材料和内芯材料不同,设定纤维样本的弹性模量为e

sic

,泊松 比为v

sic

;内芯的弹性模量为e

core

,泊松比为v

core

;

[0028]

步骤s3.2.3、创建分析步;

[0029]

选择通用静力类型,最大增量步数设置为1000,初始增量步大小为0.01,其他保持 默认;场输出中,第一个场输出包括:平移及转动u,反作用力与力矩rf,集中力与弯 矩cf;第二个场输出包括:应力分量与不变量s,塑性应变量pe,等效塑性应变peeq, 塑性应变pemag,对数应变分量le,状态status;第三个场输出包括:接触应力 cstress,接触位移cdisp;历程输出保持默认;

[0030]

步骤s3.2.4、载荷创建;

[0031]

在半圆柱的底面设置边界条件类型选择对称,全局坐标系为ysymm,输入接触面 上的载荷;

[0032]

步骤s3.2.5、网格划分;

[0033]

全局种子近似单元尺寸设置为q,划分出来接触压头的局部种子近似单元尺寸设置 为q;网格形状选择六面体,以扫略最小网格过渡的中性轴算法划分网格;

[0034]

步骤s3.2.6、创建作业并提交;

[0035]

步骤s3.2.7、可视化结果显示;

[0036]

在半圆面中心,创建柱坐标系,并将周向应力结果转换成该坐标系下的应力分布; 创建路径,并沿此路径绘制对应载荷接触角的垂直径向面的拉应力分布图;

[0037]

步骤s3.2.8、在选项云图中设置边界显示最大值位置,得到最大的纤维横向拉伸强 度σ

crt

。

[0038]

有益效果:

[0039]

(1)本发明提供的纤维横向拉伸强度测试方法计算精度高,没有采用理想标准化 圆柱受线载荷的方法计算,而是考虑有限接触面积和由于纤维内芯存在产生的应力阶梯 的影响。

[0040]

(2)本发明计算流程高效便捷,只需要修改接触面角度、破坏载荷就能计算纤维横 向拉伸强度。

[0041]

(3)本发明可以有效计算带芯脆性纤维的横向压缩强度,为带芯脆性纤维增强复 合材料的强度计算奠定了良好的基础。

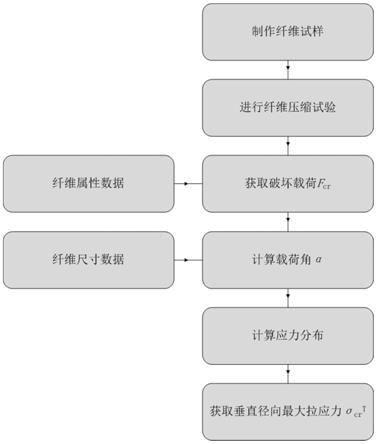

附图说明

[0042]

图1是本发明提供的试验流程图;

[0043]

图2是本发明实施例中的辅助分割草图;

[0044]

图3a-3b是本发明实施例中的纤维压缩试验后纤维沿碳芯周向破坏示意图;

[0045]

图4是本发明实施例中的带碳芯的sic纤维结构示意图;

[0046]

图5是本发明实施例中纤维压缩试验示意图;

[0047]

图6是典型的纤维压缩过程f-x函数图;

[0048]

图7是本发明实施例中纤维压缩轴向力分布示意图;

[0049]

图8是本发明实施例中纤维压缩模型示意图;

[0050]

图9是本发明实施例中α=2

°

41’46”时垂直径向面拉应力分布图。

具体实施方式

[0051]

下面结合附图,提供一种带碳芯的碳化硅纤维横向拉伸强度测试实施例,对本发明 作更进一步的说明。需要强调的是,本发明提供的测试方法适用于各种带内芯的脆性纤 维。

[0052]

首先制备试验纤维样本,并对纳米压痕仪进行焦平面确定及压头位置校准。

[0053]

将纤维剪至3cm左右备用;因为单根的纤维尺寸微小,所以需要用强力胶将长方形 的铜片粘在低碳钢底座的帮助纤维定位。依次采用500目、800目和1000目的砂纸将铜 片打磨至与纤维同高度,在铜片上确定焦平面并进行压头位置校准。磨至无划痕后将纤 维样本铺放至与铜片平行,即纤维样本直径与铜片高度相等,如图5所示。在光学显微 镜下确认纤维与铜片保持平行后强力胶将纤维的两端固定。

=0.035n/μm2,泊松比为0.15。把相应的材料属性指派给相应部分。

[0072]

创建分析步如下:

[0073]

选择通用静力类型,最大增量步数设置为1000,初始增量步大小为0.01,其他保持 默认;场输出中,第一个场输出包括:平移及转动u,反作用力与力矩rf,集中力与弯 矩cf;第二个场输出包括:应力分量与不变量s,塑性应变量pe,等效塑性应变peeq, 塑性应变pemag,对数应变分量le,状态status;第三个场输出包括:接触应力 cstress,接触位移cdisp;历程输出保持默认。

[0074]

创建载荷,在半圆柱的底面设置边界条件类型选择对称,全局坐标系为ysymm。 利用接触角可得弧长l=αr=0.04705577538

×

71=3.341μm;又由施加的线载荷除以弧长 可以得到接触面受到的压强大小,即:

[0075][0076]

输入有限元软件的压强大小为p=0.008979n/μm2。

[0077]

划分网格如下:

[0078]

全局种子近似单元尺寸为2,划分出来接触压头的部分局部种子近似单元尺寸设置 为1。网格形状选择六面体,以扫略最小网格过渡的中性轴算法划分网格。

[0079]

划分网格后进行作业创建并提交,最终显示可视化结果:

[0080]

在半圆面中心,创建一个柱坐标系,并将周向应力结果转换成该坐标系下面的应力 分布,如图7所示。从半圆柱圆心到接触顶点创建路径,并沿此路径为绘制α=2

゜ꢀ

41’46”垂直径向面拉应力分布图,如图9所示。

[0081]

在选项云图中设置边界显示最大值位置,可得到最大的环向拉应力为:

[0082]

σ

crt

=1.118

×

10-3

gpa。

[0083]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员 来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也 应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1