一种用于光学元件亚表面缺陷检测的装置及方法

1.本发明涉及精密检测技术,具体涉及一种面向超精密光学元件亚表面缺陷无损检测的装置及方法。本发明可用于精密光学元件的质量检测,尤其适用于对亚表面缺陷有严苛要求的高附加值超精密光学元件的成品检测。

背景技术:

2.高精度光学元件经超精密切削、超精密磨削、超精密抛光等加工手段制作而成,不同的加工方式会引入不同的亚表面缺陷。例如,在对硅、锗等脆性材料的超精密切削过程中,由于硬度高、韧性低、易脆裂等固有特性、尺度效应和晶体各向异性的因素的综合影响,容易出现材料挤压相变、晶格滑移错位等现象从而导致亚表面损伤。具体表现为微纳米尺度断裂、裂纹、位错、孪晶结构等亚表面缺陷,其尺度可大至数微米、数百纳米,小至数十纳米甚至数纳米。在超精密抛光虽然能够一定程度减小超精密切削、磨削过程中残留的表面裂纹,但在力、热、流、化学等多场耦合作用下,抛光液磨粒的纯度和化学状态、磨粒微观动态载荷等也会直接影响抛光件的亚表面质量,造成纳米颗粒残留、抛光雾化、微纳塑性裂痕等新的纳观亚表面缺陷问题。

3.上述亚表面缺陷具有尺度小、形态复杂、物性差异大等特点,而不同的微小亚表面缺陷将诱发不同的宏观损伤。检测并识别不同类型的亚表面缺陷是高精度光学元件质量控制不可逾越的难题和挑战。同时,对亚表面损伤准确的检测是去除亚表面损伤的基础,也是研究损伤形成机理、优化加工参数的必然要求。因此,对光学元件亚表面缺陷的检测和研究具有极大的意义。近几年,亚表面缺陷检测是委托方与承接方技术谈判时的高频词汇,也成为我国光学冷加工企业走向国际领先水平所绕不过去的“火焰山”。亚表面缺陷检测的能力和水平也将成为决定加工单位参与市场竞争广度和深度的关键因素之一。因此,开展光学元件亚表面缺陷研究也是国内相关企业产业技术升级的迫切要求。

技术实现要素:

4.光学元件亚表面缺陷是影响其光学性能和使用寿命的关键因素。目前的亚表面缺陷检测手段各有侧重点,但整体上在定位、灵敏度、物性检测等三个方面仍然不能满足超精密光学元件的无损检测需求。本发明的目的是提出一种针对光学元件亚表面缺陷的无损检测技术。

5.为达到上述目的,本发明采用如下技术方案予以解决:

6.一种用于光学元件亚表面缺陷检测的装置,包括宽光谱光源、激发激光器、检测激光器、色散镜组、光谱检测装置、激光干涉检测装置、光纤光路系统、运动平台以及主控系统。

7.其中,所述宽光谱光源产生白光,所述激发激光器产生激发激光,所述检测激光器产生检测激光;所述白光、所述激发激光、所述检测激光经所述光纤光路系统耦合进入所述色散透镜;所述色散镜组将所述白光、所述激发激光、所述检测激光聚焦到光学元件的不同

深度;所述光谱检测装置用于检测反射光和散射光的光谱分布信息;所述激发激光在光学元件亚表面产生瞬态热膨胀效应;所述激光干涉检测装置用于观测和记录激发激光诱导产生的超声振动,由法布里

‑

珀罗谐振腔、二向色反射镜、干涉光电探测器以及干涉信号采样器组成;所述运动平台可带动待测光学元件或色散镜组在x、y、z三维空间中运动,并通过主控系统对待检测样品表面及亚表面进行扫描检测。

8.进一步的,装置中的宽光谱光源为白光led点光源,用于产生连续宽光谱白光;所述激发激光器为近红外激光器,所述激发激光的波长优选在1000纳米与1800纳米之间,最小脉冲的时域宽度小于1000皮秒;所述检测激光器产生连续检测激光,所述检测激光的波长优选在480纳米与600纳米之间,最优选择是545纳米。

9.进一步的,装置中的色散镜组可将多色光分别聚焦并产生轴向色散,其数值孔径大于0.6;通过该色散镜组,所述检测激光和所述激发激光的分别聚焦在不同的轴向位置,两者距离优选在90微米到150微米之间,最优选择是120微米。

10.进一步的,装置中的所述的光纤光路系统,包括双模光纤、y型光纤耦合器、1

×

2光开关、第一可见光光纤、第二可见光光纤、第三可见光光纤、第四可见光光纤、光纤整束器组成。

11.其中,所述双模光纤由红外环形多芯光纤、可见光多芯光纤组成,且红外多芯光纤环绕在可见光多芯光纤外侧;所述可见光多芯光纤具有奇数条纤芯,中心纤芯位于其几何中心,中心纤芯的直径是其他纤芯直径的3倍以上;所述1

×

2光开关有端口p1、端口p2、端口p3等三个端口,分别与所述第一可见光光纤、所述第二可见光光纤、所述第三可见光光纤的一端相连,同一时间端口p1仅与端口p2、端口p3中的一个联通;所述y型光纤耦合器具有入光口、出光口、耦合口等三个端口;所述第一可见光光纤的另一端接入所述y型光纤耦合器的入光口;所述第四可见光光纤的一端接入所述y型光纤耦合器的出光口,另一端接到所述光纤整束器的中间节点;所述可见光多芯光纤的中心纤芯连接所述y型光纤耦合器的耦合口;所述宽光谱光源产生的白光经所述第二可见光光纤进入所述1

×

2光开关的端口p2;所述检测激光器产生的检测激光经所述激光干涉检测装置后,由所述第三可见光光纤进入所述1

×

2光开关的端口p3;所述光纤整束器具有奇数个呈线阵排列的节点,节点的数量与所述可见光多芯光纤的芯数相同,用于将所述可见光多芯光纤的纤芯整理为线阵排列。

12.进一步的,装置中的光谱检测装置,包括第一透镜、第二透镜、光栅分光器、光探测器、数据采集及处理模块组成,其中:

13.所述第一透镜将所述可见光多芯光纤输出的光准直,并以线阵形式入射到所述光栅分光器上;所述光栅分光器将入射光按照波长不同按照不同角度反射,并穿过所述第二透镜形成若干条光束,最终入射到所述光探测器上;所述光探测器是面阵式探测器,可以采用cmos(互补金属氧化物半导体)或ccd(电荷耦合器件)图像传感器;所述数据采集及处理模块用于控制所述光探测器曝光,将所述光探测器输出的电信号采集为数字信号,处理并存储数字信号,得到光谱信息。

14.一种用于光学元件亚表面缺陷检测的方法,其实现有赖于上述用于光学元件亚表面缺陷检测的装置,其步骤如下:

15.步骤1、开启系统电源,使宽光谱光源、激发激光器和检测激光器预热一段时间,确保白光的光谱分布、激发激光和检测激光的频率稳定;

16.步骤2、根据待测光学元件的尺寸信息,设定检测区域和检测范围;

17.步骤3、控制运动平台,将色散镜组置于待测光学元件某一检测位置上方;

18.步骤4、控制1

×

2光开关,选通检测激光光源;控制运动平台上下方向运动,使检测激光聚焦在待测光学元件的上表面;

19.步骤5、控制激发激光器产生激发激光,在激发激光的聚焦位置诱发超声振动;同步地,通过激光干涉检测装置,记录超声振动向表面的传播数据;

20.步骤6、控制运动平台在上下方向步进运动;在每一步进位置,通过控制1

×

2光开关,交替选通宽光谱光源和检测激光光源;通过光谱检测装置,分别记录当前位置可见光多芯光纤的每条芯输出反射光的光谱分布信息;

21.步骤7、控制运动平台在平面内运动,查看检测是否完成;若未完成,则对移动到下一检测位置,实施上述步骤3、4、5、6的相关操作,记录实验数据;

22.步骤8、分析记录的实验数据,计算获取亚表面缺陷的空间信息、识别亚表面缺陷的类型,评价亚表面损伤的程度。

23.进一步的,在上述一种用于光学元件亚表面缺陷检测的方法中,使检测激光聚焦在待测光学元件上表面的具体方法是:控制平台运动,使色散镜组远离待测光学器件;当色散镜组明显远离聚焦区域后,停止运动;控制平台运动,使色散镜组逐步靠近待测光学元件,记录可见光多芯光纤的中心纤芯的光谱分布信息;分析各位置对应的光谱分布信息,找到检测激光波长对应幅值最大的位置,控制运动平台运动到该位置;控制1

×

2光开关,选通宽光谱光源,获取可见光多芯光纤的中心纤芯的光谱分布信息,计算幅值最大位置对应的波长,计算该波长与检测激光波长的差值,该差值应在

±

15微米以内时,聚焦位置正确。

24.进一步的,在上述一种用于光学元件亚表面缺陷检测的方法中,其计算获取亚表面缺陷的空间信息的具体方法为:

25.将可见光多芯光纤的纤芯数量记为n,n为奇数,各纤芯表示为f1、f2、f3…

f

n

,其中心纤芯记为f

m

;

26.将方法步骤6获取的光谱分布信息与上下位置及纤芯序号进行相关性标记,纤芯f

n

在位置z处,检测激光光源对应的检测激光光谱分布信息记录为s

l(z,n)

,宽光谱光源对应的白光色散光谱分布信息记录为s

w(z,n)

;

27.根据可见光光纤各纤芯的空间排布信息,分别求取s

l(z,n)

和s

w(z,n)

的幅值最大值,构建z位置对应的检测激光光场幅值分布图i

a

‑

l(z)

和白光色散光场幅值分布图i

a

‑

w(z)

;

28.以可见光多芯光纤的中心纤芯f

m

对应的s

l(z,m)

和s

w(z,m)

为基准,求取其他各纤芯的主要成分偏移量,构建z位置对应的检测激光光场相位分布图i

p

‑

l(z)

和白光色散光场相位分布图i

p

‑

w(z)

;

29.对高度方向上相邻的检测激光光场幅值分布图i

a

‑

l(z)

和i

a

‑

l(z+δz)

做差分运算,构建高度方向上的空间梯度图i

g

‑

l(z)

;对高度方向上相邻的白光色散光场幅值分布图i

a

‑

w(z)

和i

a

‑

w(z+δz)

做差分运算,构建高度方向上的空间梯度图i

g

‑

w(z)

;

30.对检测激光光场幅值分布图i

a

‑

l(z)

和白光色散光场幅值分布图i

a

‑

w(z)

进行空域反卷积,所依赖的卷积核为高斯分布的掩膜图像,得到z位置的反射光强幅值图i

ap

‑

l(z)

和i

ap

‑

w(z)

;

31.将上述步骤得到分布图i

p

‑

l(z)

、i

p

‑

w(z)

、i

g

‑

l(z)

、i

g

‑

w(z)

的取值归一化到(

‑

1,+1)之间;

通过公式i

(z)

=σi

ap

‑

l(z)

(i

p

‑

l(z)2

+i

g

‑

l(z)2

)+ρi

ap

‑

w(z)

(i

p

‑

w(z)2

+i

g

‑

w(z)2

),构建微小缺陷的二维截面图像;其中,σ的取值正比于待测光学元件对检测激光的反射系数,ρ的取值正比于待测光学元件对激发激光的吸收系数;将各个高度方向上的二维截面图像进行对应排布,获得亚表面缺陷的空间三维信息。

32.进一步的,在上述一种用于光学元件亚表面缺陷检测的方法中,识别亚表面缺陷类型的具体方法为:

33.将前述过程得到的二维截面图像i

(z)

、检测激光光场相位分布图i

p

‑

l(z)

、白光色散光场相位分布图i

p

‑

w(z)

作为二维输入图像,将上述步骤5所记录的超声振动向表面的传播数据作为一维输入信号,通过fast rcnn深度学习算法进行小样本训练,实现亚表面缺陷种类识别和损伤表征。

34.本发明公开一种用于光学元件亚表面缺陷检测的装置及方法,通过色散镜组将激发激光和检测激光同时聚焦到光学元件的不同深度,由激发激光在光学元件亚表面诱导产生超声振动,检测激光观测并记录超声振动,由光谱共焦技术获取亚表面缺陷位置散射光的空间分布信息及散射光谱信息。通过利用上述技术得到缺陷的反射光谱、散射光谱、三维形状、缺陷深度等多维度信息,进行亚表面缺陷的精准检测。

35.本发明相对于现有技术的有益效果为:

36.第一,本发明利用色散镜组将检测激光和激发激光聚焦到不同位置,构成了激光超声传播的固定路径,有助于量化分析超声振动传播的过程;第二,本发明基于光谱共焦原理,构建不同深度的光场分布图,可以直观展示亚表面缺陷的空间信息;第三,本发明提供了多个维度的缺陷信息,有益于缺陷种类的准确识别。

附图说明

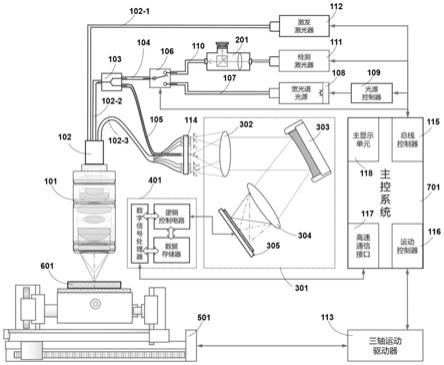

37.图1是本发明一种实施例的用于光学元件亚表面缺陷检测的装置组成示意图;

38.图2是本发明一种实施例的色散镜组对激发激光和检测激光的分别聚焦示意图;

39.图3是本发明一种实施例的多模光纤的结构布置示意图;

40.图4是本发明一种实施例的用于光学元件亚表面缺陷检测的装置的方法流程图;

41.图5是本发明一种实施例的白光色散光谱空间分布信息获取示意图;

42.图6是本发明一种实施例的计算获取亚表面缺陷的空间信息方法示意图。

具体实施方式

43.下面结合附图和实施例对本发明做具体说明。

44.本发明将光谱共焦技术、激光散射技术和激光诱导超声技术结合起来,通过色散镜组将激发激光和检测激光同时聚焦到光学元件的不同深度,激发激光在光学元件亚表面产生瞬态热膨胀效应,检测激光观测并分析亚表面缺陷在热膨胀效应作用下的超声振动,由光谱共焦技术获取亚表面缺陷位置散射光的空间分布信息及散射光谱信息。通过利用上述技术得到缺陷的反射光谱、散射光谱、三维形状、缺陷深度等多维度信息,进行亚表面缺陷的损伤表征。本发明适用于对亚表面缺陷有严苛要求的超精密光学元件的成品无损检测。

45.本发明的实施例涉及一种用于光学元件亚表面缺陷检测的装置及方法,可用于光

学元件亚表面缺陷的检测和评估。以下参考附图来说明根据本发明所提出的一种实施例。

46.如图1所示,根据本发明所提出检测装置的一种实施例,包括宽光谱光源108、激发激光器112、检测激光器111、色散镜组101、光谱检测装置301、激光干涉检测装置201、光纤光路系统、运动平台501以及主控系统701。

47.在本实施例中,所述宽光谱光源108产生白光,所述激发激光器112产生激发激光,所述检测激光器111产生检测激光;所述白光、所述激发激光、所述检测激光经所述光纤光路系统102耦合进入所述色散镜组101;所述色散镜组101将白光、激发激光、检测激光聚焦到待测光学元件601的不同深度;所述光谱检测装置301用于检测反射光和散射光的光谱分布信息;所述激发激光在待测光学元件601亚表面产生瞬态热膨胀效应;所述激光干涉检测装置201用于观测和记录激发激光诱导产生的超声振动,由法布里

‑

珀罗谐振腔、二向色反射镜、干涉光电探测器以及干涉信号采样器组成;所述运动平台501由三轴运动驱动器113驱动,可带动待测光学元件601在x、y、z三维空间中运动,并通过主控系统701对待检测样品进行亚表面扫描检测。

48.在本实施例中,所采用的宽光谱光源108为白光led点光源,用于产生连续宽光谱白光;所述激发激光器112为近红外激光器,所述激发激光的波长优选在1000纳米与1800纳米之间,最小脉冲的时域宽度小于1000皮秒;所述检测激光器111产生连续检测激光,所述检测激光的波长优选在480纳米与600纳米之间,最优选择是545纳米。

49.在本实施例中,装置中的色散镜组101可将多色光分别聚焦并产生轴向色散,其数值孔径大于0.6,其放大倍率大于5;如图2所示,通过该色散镜组101,在石英玻璃样品中,所述检测激光在轴向上的聚焦101

‑

d和所述激发激光在轴向上的聚焦位置101

‑

e,两者距离δl优选在90微米到150微米之间,最优选择是δl=120微米。

50.在本实施例中,装置中的所述的光纤光路系统,包括双模光纤102、y型光纤耦合器103、1

×

2光开关106、第一可见光光纤104、第二可见光光纤107、第三可见光光纤110、第四可见光光纤105、光纤整束器114组成。

51.如图3所示,本实施例中,所述双模光纤102设计由红外环形多芯光纤102

‑

1、可见光多芯光纤组成,且红外多芯光纤102

‑

1环绕在可见光多芯光纤外侧;所述可见光多芯光纤具有奇数条纤芯,中心纤芯102

‑

2位于其几何中心,中心纤芯的直径是其他纤芯102

‑

3直径的3倍以上。

52.本实施例中,所述1

×

2光开关106有端口p1、端口p2、端口p3等三个端口,分别与所述第一可见光光纤104、所述第二可见光光纤107、所述第三可见光光纤110的一端相连,同一时间端口p1仅与端口p2、端口p3中的一个联通;所述y型光纤耦合器103具有入光口、出光口、耦合口等三个端口;所述第一可见光光纤104的另一端接入所述y型光纤耦合器103的入光口;所述第四可见光光纤105的一端接入所述y型光纤耦合器103的出光口,另一端接到所述光纤整束器114的中间节点f

m

;所述可见光多芯光纤的中心纤芯102

‑

2连接所述y型光纤耦合器103的耦合口;所述宽光谱光源108产生的白光经所述第二可见光光纤107进入所述1

×

2光开关106的端口p2;所述检测激光器111产生的检测激光经所述激光干涉检测装置201后,由所述第三可见光光纤110进入所述1

×

2光开关106的端口p3;所述光纤整束器114具有奇数个呈线阵排列的节点,节点的数量与所述可见光多芯光纤的芯数相同,用于将所述可见光多芯光纤的纤芯整理为线阵排列。

53.本实施例中,装置中的光谱检测装置301,包括第一透镜302、第二透镜304、光栅分光器303、光探测器305、数据采集及处理模块401组成,其中:

54.所述第一透镜302将所述可见光多芯光纤102

‑

2和102

‑

3输出的光准直,并以线阵形式入射到所述光栅分光器303上;所述光栅分光器303将入射光按照波长不同按照不同角度反射,并穿过所述第二透镜304形成若干条光束,最终入射到所述光探测器305上;所述光探测器305是面阵式探测器,可以采用cmos(互补金属氧化物半导体)或ccd(电荷耦合器件)图像传感器;所述数据采集及处理模块401用于控制所述光探测器305曝光,将所述光探测器305输出的电信号采集为数字信号,处理并存储数字信号,得到光谱信息。

55.一种用于光学元件亚表面缺陷检测的方法,其实现有赖于上述用于光学元件亚表面缺陷检测的装置,其过程如图4所示,包含如下步骤:

56.f01、开启系统电源,使宽光谱光源108、激发激光器112和检测激光器111预热一段时间,确保白光的光谱分布、激发激光和检测激光的频率稳定;

57.f02、根据待测光学元件601的尺寸信息,设定检测区域和检测范围;

58.f03、控制运动平台501,将色散镜组101置于待测光学元件601指定检测位置上方;

59.f04、控制1

×

2光开关106,选通检测激光光源;控制运动平台501上下方向运动,使检测激光聚焦在待测光学元件601的上表面;

60.f05、控制激发激光器112产生激发激光,在激发激光的聚焦位置诱发超声振动;同步地,通过激光干涉检测装置201,记录超声振动向表面的传播数据;

61.f06、控制运动平台501在上下方向步进运动;在每一步进位置,通过控制1

×

2光开关106,交替选通宽光谱光源108和检测激光光源;通过光谱检测装置301,分别记录当前步进位置可见光多芯光纤的每条芯输出反射光的光谱分布信息;

62.f07、控制运动平台501在平面内运动,查看检测是否完成;若未完成,则移动到下一指定检测位置,实施上述步骤3、4、5、6的相关操作,记录实验数据;

63.f08、分析记录的实验数据,计算获取亚表面缺陷的空间信息、识别亚表面缺陷的类型,评价亚表面损伤的程度。

64.在本实施例中,一种用于光学元件亚表面缺陷检测的方法,使检测激光聚焦在待测光学元件上表面的具体方法是:

65.控制平台运动501,使色散镜组101远离待测光学元件601;当色散镜组101明显远离聚焦区域后,停止运动;控制平台运动501,使色散镜组101逐步靠近待测光学元件601,记录可见光多芯光纤的中心纤芯102

‑

2的光谱分布信息;分析各位置对应的光谱分布信息,找到检测激光波长对应幅值最大的位置,控制运动平台501运动到该位置;控制1

×

2光开关106,选通宽光谱光源108,获取可见光多芯光纤的中心纤芯102

‑

2的光谱分布信息,计算幅值最大位置对应的波长,计算该波长与检测激光波长的差值,该差值应在

±

15微米以内时,聚焦位置正确。

66.在本实施例中,一种用于光学元件亚表面缺陷检测的方法,其计算获取亚表面缺陷的空间信息的具体方法如图5和图6所示:

67.将可见光多芯光纤的纤芯数量记为n,n为奇数,各纤芯表示为f1、f2、f3…

f

n

,其中心纤芯记为f

m

;

68.将方法步骤f06获取的光谱分布信息与上下位置及纤芯序号进行相关性标记,纤

芯f

n

在位置z处,检测激光光源对应的检测激光光谱分布信息记录为s

l(z,n)

,将宽光谱光源对应的白光色散光谱分布信息记录为s

w(z,n)

。

69.如图5所示,将可见光光纤各纤芯的白光色散光谱分布信息记录为a03,求取s

w(z,n)

的幅值最大值;可见光多芯光纤的中心纤芯f

m

在位置z处的白光色散光谱a02,标记为s

w(z,m)

,其频谱的主要成分由峰a02

‑

1和a02

‑

2组成;根据可见光光纤各纤芯的空间排布信息,将上述幅值最大值进行对应排布,组成a04白光色散光场幅值分布图i

a

‑

w(z)

;以可见光多芯光纤的中心纤芯f

m

对应的s

w(z,m

)为基准,求取其他各纤芯的主要成分偏移量,构建z位置对应的a05白光色散光场相位分布图i

p

‑

w(z)

;相同方法,构建z位置对应的检测激光光场幅值分布图i

a

‑

l(z)

和检测激光光场相位分布图i

p

‑

l(z)

。

70.如图6所示,高度方向上相邻的两个记录位置z和z+δz,对z位置b01检测激光光场幅值分布图i

a

‑

l(z)

和z+δz位置b02检测激光光场幅值分布图i

a

‑

l(z+δz)

做差分运算,构建高度方向上的b03空间梯度图i

g

‑

l(z)

;对高度方向上相邻的白光色散光场幅值分布图i

a

‑

w(z)

和i

a

‑

w(z+δz)

(即图中b06和b07)做差分运算,构建高度方向上的b08空间梯度图i

g

‑

w(z)

;

71.如图6所示,对b04检测激光光场幅值分布图i

a

‑

l(z)

和b05白光色散光场幅值分布图i

a

‑

w(z)

进行空域反卷积,所依赖的卷积核为高斯分布的掩膜图像,得到z位置的b04检测激光反射光强幅值图i

ap

‑

l(z)

和b09白光反射光强幅值图i

ap

‑

w(z)

;

72.将上述步骤得到分布图i

p

‑

l(z)

、i

p

‑

w(z)

、i

g

‑

l(z)

、i

g

‑

w(z)

的取值归一化到(

‑

1,+1)之间;通过公式i

(z)

=σi

ap

‑

l(z)

(i

p

‑

l(z)2

+i

g

‑

l(z)2

)+ρi

ap

‑

w(z)

(i

p

‑

w(z)2

+i

g

‑

w(z)2

),利用图6中b03、b04、b05、b08、b09和b10构建微小缺陷的二维截面图像b11;其中,σ的取值正比于待测光学元件对检测激光的反射系数,ρ的取值正比于待测光学元件对激发激光的吸收系数;将各个高度方向上的二维截面图像进行对应排布,获得亚表面缺陷的空间三维信息b12。

73.本实施例中,一种用于光学元件亚表面缺陷检测的方法,识别亚表面缺陷类型的具体方法为:

74.将前述过程得到的b11二维截面图像i

(z)

、b05检测激光光场相位分布图i

p

‑

l(z)

、b10白光色散光场相位分布图i

p

‑

w(z)

作为二维输入图像,将上述步骤f05所记录的超声振动向表面的传播数据作为一维输入信号,通过fast rcnn深度学习算法进行小样本训练,实现亚表面缺陷种类识别和损伤表征。

75.以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1