一种基于聚类的混凝土浇筑坯层厚度监控方法与流程

1.本发明涉及水利水电工程混凝土浇筑技术,特别涉及一种基于聚类的混凝土浇筑坯层厚度监控方法。

背景技术:

2.混凝土坝多采用分层浇筑和间歇上升的方法进行大坝的浇筑施工。在坝块浇筑过程中考虑到混凝土水化放热和振捣施工作业,一般在浇筑坝块时采用分坯层浇筑和坯层间间歇控制坯层混凝土水化放热量。已有研究发现浇筑坯层厚度对坝体温度场有较大的影响,若水化热发展较快,坯层厚度减小,坯层间歇增大,则坝体受坯层水化放热的影响,其最高温度会有所提高。因此,为减小浇筑坯层划分对坝体温度应力场的影响,在坝块浇筑时需要严格控制浇筑坯层的厚度。通常在仓面浇筑设计时会合理划分坯层浇筑厚度来指导施工现场的混凝土浇筑。但现场影响混凝土浇筑施工因素较多。根据混凝土下料量多少,平仓机驾驶人员凭经验进行平仓作业,坯层厚度受主观因素影响,不确定性较大,难以保证浇筑坯层厚度满足设计标准要求,对坝体安全存在不利影响。

3.随着科技的进步和水利工程事业的发展,监控技术广泛应用于水利工程施工领域中,监控施工各项指标是否满足设计要求(包括振捣、温度、应力等),防止发生较大的失误并及时对施工过程的问题进行纠偏,保证工程建设安全的可靠性。现阶段监控技术已能实现仓面机械作业的实时监控,实现了施工机械作业轨迹监控、混凝土振捣质量信息监控以及温度监控等,并能满足监控数据误差在可接受范围内。但未能实现仓面坯层厚度的有效监控并及时反馈施工现场人员,未能有效控制混凝土浇筑坯层厚度并及时纠偏。

4.因此在仓面混凝土浇筑监控过程中,通过浇筑坯层厚度自动监控的方法,自动监测浇筑坯层厚度,结合仓面设计标准,并通过增强现实技术将分析结果与预警信息真实展示给平仓机驾驶员,实现坯层厚度实时分析、判断和预警,帮助驾驶员针对仓面区域浇筑厚度问题实行有效纠偏操作。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种基于聚类的混凝土坯层厚度监控方法,实时监测坝块坯层的浇筑厚度,并将浇筑信息可视化展示,实现浇筑坯层厚度实时监测和预警。

6.本发明所采用的技术方案是:一种基于聚类的混凝土浇筑坯层厚度监控方法,其特征在于,包括以下步骤:

7.步骤1,根据仓面坯层设计厚度(h0,h1,h2…

h

j

…

h

m

‑1,h

m

)和坝块起始浇筑高程,计算各混凝土浇筑坯层表面设计高程(h0,h1,h2…

h

j

…

h

m

‑1,h

m

),其中,j=0,1,2

…

(m

‑

1),m表示混凝土浇筑坯层表面设计高程的总层数,h

j

表示仓面第j坯层设计厚度,h

j

表示第j坯层混凝土浇筑坯层表面设计高程,第0坯层表示第1坯层以下部位;

8.步骤2,浇筑当前坯层,即j+1坯层时,通过仓面施工监控设备,获取当前坯层施工

机械的轨迹点(p1,p2…

p

i

…

p

n

),其中,i=1,2,

…

,n,p

i

表示施工机械的第i个实时监控点,n表示当前坯层施工机械的实时监控点总数,根据实时监控点p

i

的真实坐标与浇筑混凝土面空间坐标点的相互关系,得到实时监控点p

i

在浇筑混凝土表面上的实时投影点p

i

,其中,p

i

点的空间坐标为(p

ix

,p

iy

,p

iz

);

9.步骤3,根据实时投影点p

i

的高程信息p

iz

赋予实时投影点p

i

坯层编码属性:若|p

iz

‑

h

j+1

|<0.5(h

j+2

‑

h

j+1

),则实时投影点p

i

属于j+1坯层,赋予j+1坯层编码属性的点p

i

记为p

(j+1)i

,p

(j+1)i

即为j+1坯层第i个实时投影点的浇筑混凝土表面点云数据,p

(j+1)i

点的空间坐标为(p

(j+1)ix

,p

(j+1)iy

,p

(j+1)iz

);

10.步骤4,对上一坯层,即j坯层的浇筑混凝土表面点云数据p

ja

进行分组,其中,p

ja

为赋予j坯层属性的实时投影点p

a

,p

a

为浇筑j坯层时所获取的实时监控点p

a

在浇筑混凝土表面上的实时投影点,a=1,2,

…

,a,p

ja

在浇筑j坯层时根据步骤2和步骤3获得:若j≠0时,采用k

‑

means算法将分散密集的该浇筑混凝土表面点云数据p

ja

分成k组,并计算每个分组的特征中心点s

jak

,k=1,2,

…

,k,s

jak

点的空间坐标为(s

jakx

,s

jaky

,s

jakz

);若j=0,则将0坯层均匀划分k个点云区域,第k个点云区域的中心点则为s

0ak

的取值;

11.步骤5,采用k

‑

近邻算法计算当前坯层,即j+1坯层实际浇筑坯层厚度:以j坯层分组的点云数据的各簇类特征中心点s

jak

为聚类中心,通过k

‑

近邻算法判断当前坯层实时监控点p

i

所对应的p

(j+1)i

的所属簇类,设p

(j+1)i

的所属簇类即为k组,计算p

(j+1)i

的高程与p

(j+1)i

所述簇类的特征中心点s

jak

的高程之差δh=p

(j+1)iz

‑

s

jakz

;若下一实时监控点p

i+1

所对应的p

(j+1)(i+1)

的所属簇类发生变化,则按照“δh=p

(j+1)iz

‑

s

jakz”计算k组中所有实时监控点高程与特征中心点s

jak

的高程之差为(δh1,δh2…

δh

b

…

δh

b

),b=1,2,

…

,b,b为k组中实时监控点的个数,δh

b

为k组中第b个实时监控点高程与特征中心点s

jak

的高程之差,并计算(δh1,δh2…

δh

b

…

δh

b

)的平均值将平均值作为该区域的实时浇筑坯层厚度,并与坯层设计厚度h

j+1

对比分析;

12.步骤6、通过相机三维注册技术实现真实场景与虚拟场景的融合,根据实时计算分析获得浇筑坯层厚度建立实际坯层厚度虚拟模型,并展示在真实场景的相应位置;进行浇筑厚度质量评价,若发生坯层实际厚度与设计厚度的偏差大于设定阈值,则发出报警信息;对坯层浇筑厚度不合格区域进行标记,若不合格区域离开相机视野,则采用虚拟指针指示不合格区域位置,提醒平仓机驾驶员及时纠偏。

13.进一步地,步骤4中,所述的采用k

‑

means算法将分散密集的该浇筑混凝土表面点云数据p

ja

分成k组,并计算每个分组的特征中心点s

jak

,包括:

14.步骤4

‑

1,将j坯层仓面区域划分为1m

×

1m网格,获得仓面区域点阵(k=c

×

d)作为初始聚类中心s

jak0

,其中,c为点阵列数,d为点阵行数,采用欧式距离法判定p

ja

所属分类,即,采用公式(2)计算j坯层点p

ja

与各个初始聚类中心s

jak0

的欧式距离d

k

:

[0015][0016]

式中,(s

jak0x

,s

jak0y

,s

jak0z

)为s

jak0

点的空间坐标;(p

jax

,p

jay

,p

jaz

)为p

ja

点的空间坐标;

[0017]

若d

k

最小,则点p

ja

属于第k簇类,从而获得了各簇类所包含的实时投影点;

[0018]

步骤4

‑

2,计算各个簇类所包含的实时投影点的p

ja

均值作为该簇类的新特征中心

点s

jak’;

[0019]

步骤4

‑

3,将步骤获得的s

jak’代入公式(1),重复步骤4

‑

1和步骤4

‑

2,直到收敛,则j坯层数据分组完成,并获得最终各簇类的特征中心点s

jak

。

[0020]

进一步地,步骤5中,所述的以上一坯层分组的点云数据的各特征中心点s

jak

为聚类中心,通过k

‑

近邻算法判断当前坯层实时监控点p

i

所对应的p

(j+1)i

的所属簇类,包括:

[0021]

采用公式(3)计算j+1坯层点p

(j+1)i

与j坯层各簇类特征中心点s

jak

的欧式距离r

k

:

[0022][0023]

若r

k

最小,则p

(j+1)i

属于第k簇类。

[0024]

本发明的有益效果是:本发明提出的仓面混凝土浇筑厚度监测方法以仓面施工监控系统为基础,分析监控系统获取的混凝土坯层的点云数据,利用聚类算法实时检测混凝土浇筑的厚度,通过增强现实技术直观展现在车载显示屏上,并对厚度偏差较大的区域进行有效预警,帮助施工现场及时精准解决坯层浇筑问题,改善了施工现场的决策条件并极大提高了仓面混凝土浇筑的质量。

附图说明

[0025]

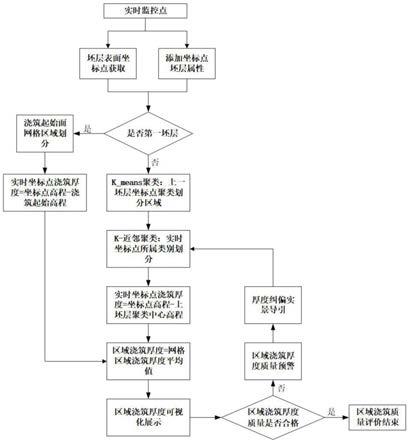

图1:本发明基于聚类的混凝土浇筑坯层厚度监控方法流程图;

[0026]

图2:本发明的点云数据坯层编号示意图。

具体实施方式

[0027]

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

[0028]

本发明结合仓面施工监控设备和实现手段,提供了一种基于聚类的混凝土浇筑坯层自动监测和可视化的方法。主要利用仓面施工监控设备获取实时定位数据和处理历史数据,采用聚类算法划分历史点云数据,并通过近邻算法实时分析浇筑坯层的厚度,结合增强现实技术,将实际浇筑坯层厚度在机载显示屏中可视化展示,进而及时处理混凝土浇筑坯层厚度偏差,提高坯层浇筑质量,增强坝体安全稳定性。本发明的优点在于能够实时监测评价仓面局部区域浇筑坯层厚度,并可视化标记不合格区域,实现混凝土浇筑坯层厚度精准控制。

[0029]

如附图1所示,一种基于聚类的混凝土浇筑坯层厚度监控方法,采用聚类的方法实时分析点云数据得到浇筑坯层厚度信息,并结合增强现实技术,利用可视化的手段实现信息展示和预警,具体包括以下步骤:

[0030]

步骤1,根据仓面坯层设计厚度(h0,h1,h2…

h

j

…

h

m

‑1,h

m

)和坝块起始浇筑高程,计算各混凝土浇筑坯层表面设计高程(h0,h1,h2…

h

j

…

h

m

‑1,h

m

),其中,j=0,1,2

…

(m

‑

1),m表示混凝土浇筑坯层表面设计高程的总层数,h

j

表示仓面第j坯层设计厚度,h

j

表示第j坯层混凝土浇筑坯层表面设计高程,第0坯层表示第1坯层以下部位,将第一坯层开始浇筑高程位置设为编号0,第一坯层顶高程位置编号设为1,以此类推,如图2所示。

[0031]

步骤2,浇筑当前坯层,即j+1坯层时,通过仓面施工监控设备,获取当前坯层施工机械上a点的实时轨迹(p1,p2…

p

i

…

p

n

),其中,i=1,2,

…

,n,p

i

表示施工机械的第i个实时监

控点,n表示当前坯层施工机械的实时监控点总数,根据实时监控点p

i

的真实坐标与浇筑混凝土面空间坐标点的相互关系,根据公式(1)得到实时监控点p

i

在浇筑混凝土表面上的实时投影点p

i

,其中,p

i

点的空间坐标为(p

ix

,p

iy

,p

iz

)。

[0032]

p

i

=f(p

i

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0033]

步骤3,坝块浇筑过程中采用分坯层浇筑的方式进行,系统根据仓面设计标准自动识别点云数据的坯层编号。根据实时投影点p

i

的高程信息p

iz

赋予实时投影点p

i

坯层编码属性:若|p

iz

‑

h

j+1

|<0.5(h

j+2

‑

h

j+1

),则实时投影点p

i

属于j+1坯层,赋予j+1坯层编码属性的点p

i

记为p

(j+1)i

,p

(j+1)i

即为j+1坯层第i个实时投影点的浇筑混凝土表面点云数据,p

(j+1)i

点的空间坐标为(p

(j+1)ix

,p

(j+1)iy

,p

(j+1)iz

)。

[0034]

步骤4,通过聚类算法实监测计算坯层厚度,以第j+1坯层厚度实时监测为例进行说明。进行第j+1坯层厚度实时分析之前需要划分j坯层的点云数据。同一坯层历史监控数据点通过k

‑

means算法进行分组,实现仓面区域划分,进而完成混凝土起伏区域划分,具体包括:

[0035]

将j坯层的历史数据从数据库中取出。对上一坯层,即j坯层的浇筑混凝土表面点云数据p

ja

进行分组,其中,p

ja

为赋予j坯层属性的实时投影点p

a

,p

a

为浇筑j坯层时所获取的实时监控点p

a

在浇筑混凝土表面上的实时投影点,a=1,2,

…

,a,p

ja

在浇筑j坯层时根据步骤2和步骤3获得:若j≠0时,采用k

‑

means算法将分散密集的该浇筑混凝土表面点云数据p

ja

分成k组,并计算每个分组的特征中心点s

jak

,k=1,2,

…

,k,s

jak

点的空间坐标为(s

jakx

,s

jaky

,s

jakz

)。。

[0036]

首先,将j坯层仓面区域划分为1m

×

1m网格,获得仓面区域点阵(k=c

×

d)作为初始聚类中心s

jak0

,其中,c为点阵列数,d为点阵行数,采用欧式距离法判定p

ja

所属分类,即,采用公式(2)计算j坯层点p

ja

与各个初始聚类中心s

jak0

的欧式距离d

k

:

[0037][0038]

式中,(s

jak0x

,s

jak0y

,s

jak0z

)为s

jak0

点的空间坐标;(p

jax

,p

jay

,p

jaz

)为p

ja

点的空间坐标;

[0039]

若d

k

最小,则点p

ja

属于第k簇类,从而获得了各簇类所包含的实时投影点;

[0040]

其次,计算各个簇类所包含的实时投影点的p

ja

均值作为该簇类的新特征中心点s

jak’;

[0041]

最后,将步骤获得的s

jak’代入公式(1),重复步骤4

‑

1和步骤4

‑

2,直到收敛,则j坯层数据分组完成,并获得最终各簇类的特征中心点s

jak

。

[0042]

若j=0,0坯层的分组与其他坯层的分组方法不同。0坯层高程为第一坯层浇筑起始高程,坯层各点高程相同,将仓面区域划分为1m

×

1m网格,获得仓面区域点阵(k=b

×

c),第k个点云区域的中心点则为s

0ak

的取值。

[0043]

坯层厚度通过k

‑

近邻算法实现实时数据点分组,完成局部区域平均浇筑厚度监测,具体包括:

[0044]

分析j+1坯层在浇筑施工过程实时数据时,采用k

‑

近邻算法计算当前坯层,即j+1坯层实际浇筑坯层厚度:以j坯层分组的点云数据的各簇类特征中心点s

jak

为聚类中心,通过k

‑

近邻算法判断当前坯层实时监控点p

i

所对应的p

(j+1)i

的所属簇类,即,采用公式(3)计

算j+1坯层点p

(j+1)i

与j坯层各簇类特征中心点s

jak

的欧式距离r

k

:

[0045][0046]

若r

k

最小,则p

(j+1)i

属于第k簇类。聚类中心为s

jak

。

[0047]

计算p

(j+1)i

的高程与p

(j+1)i

所述簇类的特征中心点s

jak

的高程之差δh=p

(j+1)iz

‑

s

jakz

。p

(j+1)iz

为j+1坯层p

i

点高程,s

jakz

为j坯层第k簇内中心点高程。

[0048]

若下一实时监控点p

i+1

所对应的p

(j+1)(i+1)

的所属簇类发生变化,则按照“δh=p

(j+1)iz

‑

s

jakz”计算k组中所有实时监控点高程与特征中心点s

jak

的高程之差为(δh1,δh2…

δh

b

…

δh

b

),b=1,2,

…

,b,b为k组中实时监控点的个数,δh

b

为k组中第b个实时监控点高程与特征中心点s

jak

的高程之差,并计算(δh1,δh2…

δh

b

…

δh

b

)的平均值将平均值作为该区域的实时浇筑坯层厚度,并与坯层设计厚度h

j+1

对比分析。

[0049]

步骤5,混凝土浇筑坯层厚度自动检测后评价浇筑厚度质量,采用增强现实技术可视化展示混凝土浇筑坯层厚度,建立虚拟混凝土坯层模型,并实现厚度不合格的区域精准预警。

[0050]

车载主机通过相机三维注册技术实现真实场景与虚拟场景的融合,根据实时计算分析获得浇筑坯层厚度建立实际坯层厚度虚拟模型,并添加到真实场景中;进行浇筑厚度质量评价,若发生坯层实际厚度与设计厚度的偏差大于设定阈值,则在虚拟模型中进行标识;对坯层浇筑厚度不合格区域进行标记,当厚度缺陷位置离开相机视野范围,则在相机视野区域生成指针指向厚度缺陷位置,帮助及时修正混凝土浇筑的缺陷。

[0051]

在仓面施工过程中持续进行上述过程,则完成全仓面的浇筑厚度监测和预警,可控制仓面混凝土浇筑保持在合理区间内,保证仓面混凝土浇筑的质量,提高混凝土坝安全稳定性。

[0052]

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1