一种用于抑制钢轨漏磁检测提离干扰的滤波方法

1.本发明属于无损检测技术领域,涉及数字滤波技术,具体涉及一种用于抑制钢轨漏磁检测提离干扰的滤波方法。

背景技术:

2.无损检测是利用材料内部结构的异常和伤损的存在所引起的对热、声、电、光、磁等反应的变化,评价结构的异常和伤损,即在不损伤被检测工件、材料等的情况下检测其内部结构、物理性能或状态是否存在裂纹、夹杂等伤损的新兴学科。漏磁无损检测法可以检测铁磁性材料工件表面及近表面伤损,并且具备检测灵敏度高、速度快、对工件表面清洁度要求不高、成本低、操作简单等优点,被广泛应用在铁磁材料,如钢轨、钢管等工件表面伤损的无损检测中。

3.磁敏传感器到被测工件之间的垂直距离称为提离,不同提离下漏磁场的分布不一样。当探头在工件表面巡回检测时,受振动等因素影响,提离将发生变化,导致磁敏传感器的输出变化,称为提离干扰。提离干扰叠加在检测信号上,造成伤损信号难于分辨,不利于伤损地测量。提离干扰可以通过差分电路等硬件电路进行抑制,但是由于提离干扰受到巡检速度、钢轨表面状态等因素影响,同一个电路难以适用各种情况,影响了抑制提离干扰的效果,所以除了硬件滤波之外,一般还需要进行数字滤波。由于提离干扰的幅值受到巡检速度等因素地影响,且其频谱往往与伤损信号重合,现有的数字滤波技术难以有效滤除。由于伤损的漏磁场分布有一定的范围,离伤损越远,漏磁场越弱,越容易受到干扰造成误判,为了有效的对伤损进行检测、识别和重构,需要新的数字滤波技术以有效抑制提离干扰的影响。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,提供一种用于抑制钢轨漏磁检测提离干扰的滤波方法,能够有效抑制巡检过程中的提离干扰,增加伤损信号的信噪比,适用于钢轨伤损的漏磁检测。

5.技术方案:为实现上述目的,本发明提供一种用于抑制钢轨漏磁检测提离干扰的滤波方法,包括如下步骤:

6.s1:在磁轭下方沿检测方向间隔排布两列磁敏传感器,两列各n个,分别用于测量x和z方向的磁场;

7.s2:对每个磁敏传感器进行采样,每个磁敏传感器的采样点数为m;

8.s3:对采样数据前后各补b个数据点,从实际采样数据的第一个点开始向后推进计算,取该点前后各b个采样点;

9.s4:以同一行分别检测x方向和z方向磁场的两个磁敏传感器为一组,共有n组磁敏传感器,对每组采样数据进行作差处理,找到差值的绝对值最大的点;

10.s5:将步骤s4获取的n组绝对值最大的点进行比较,找到其中绝对值最小的点所对

应的一组通道;

11.s6:将步骤s5获取的通道所对应的采样点作为参考信号,将原信号和参考信号作差,得到滤波后的结果。

12.进一步地,所述步骤s1中两列磁敏传感器的间隔距离是根据伤损最小尺寸、巡检速度和采样速度得到,具体是该间隔距离为通过方程h

′

z

(x,z0)=0大于零的解:

[0013][0014]

其中,要求测出的最小伤损宽度为2a,深度为b,传感器没有发生振动时的提离为z0,σ

ms

为伤损侧面的面磁荷密度。

[0015]

进一步地,所述步骤s1中σ

ms

由下式计算获得:

[0016][0017]

式中,μ为材料的磁导率,h为外加的磁场强度。

[0018]

进一步地,所述步骤s3中b的计算公式为:

[0019][0020]

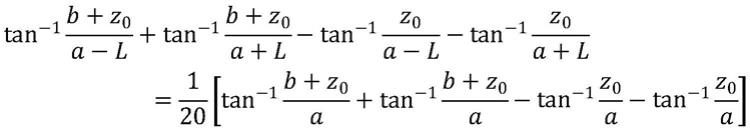

其中,巡检速度为v米/秒,采样速度为s点/秒,2l为伤损漏磁场分布范围,l由下式计算:

[0021][0022]

其中,要求测出的最小伤损宽度为2a,深度为b,传感器没有发生振动时的提离为z0。

[0023]

进一步地,所述步骤s4中差值的绝对值最大的点的获取方式为:

[0024]

将同组的两个磁敏传感器分别设为s

x

[i]、s

z

[i](i=1、2、......、n),s

x

[i]、s

z

[i]的采样结果为数组:s

x

[i,j]、s

z

[i,j](j=1、2、......、m),计算数组r

x

[i,k]、r

z

[i,k](k=1、2、......、m+2b):

[0025][0026][0027]

设置循环变量q,初值为b+1;

[0028]

求|r

x

[i,q

‑

b]

‑

r

z

[f,q

‑

b]|、|r

x

[i,q

‑

b+1]

‑

r

z

[i,q

‑

b+1]|、......、|r

x

[i,q+b]

‑

r

z

[i,q+b]|中的最大值,记为max

i

。

[0029]

有益效果:本发明与现有技术相比,对传感器阵列排布进行合理的布局,并根据每

一个采样点的计算和判断,能够有效的抑制提离干扰;本发明方案可以单独使用,也可以和现有的如差分电路等硬件电路相结合,有效抑制提离干扰,在需要检测出小伤损,或需要精确重构伤损的时候,可以提高伤损的检出率,减少误报率,提高重构精度,适用于诸如钢轨、钢管等铁磁性材料表面或者仅表明伤损的巡回检测。

附图说明

[0030]

图1为检测装置的立体示意图;

[0031]

图2为检测装置的平面示意图;

[0032]

图3为本发明滤波方法的流程示意图;

[0033]

图4为伤损在x和z方向的磁场分布图;

[0034]

图5为最小伤损宽度和深度的示意图;

[0035]

图6为不同尺寸的伤损漏磁场的分布示意图。

具体实施方式

[0036]

下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

[0037]

本发明提供一种用于抑制钢轨漏磁检测提离干扰的滤波方法,包括如下步骤:

[0038]

s1:如图1和图2所示,在被测钢轨轨头表面,磁轭的正下方处沿检测方向间隔排布两列磁敏传感器,分别用于测量x和z方向的磁场,两列各n个,两列磁敏传感器间隔的距离为l;

[0039]

s2:对每个磁敏传感器进行采样,每个磁敏传感器的采样点数为m;

[0040]

s3:对采样数据前后各补b个数据点,从实际采样数据的第一个点开始向后推进计算,取该点前后各b个采样点;

[0041]

s4:以同一行分别检测x方向和z方向磁场的两个磁敏传感器为一组,共有n组磁敏传感器,对每组采样数据进行作差处理,找到差值的绝对值最大的点;

[0042]

s5:将步骤s4获取的n组绝对值最大的点进行比较,找到其中绝对值最小的点所对应的一组通道;

[0043]

s6:将步骤s5获取的通道所对应的采样点作为参考信号,将原信号和参考信号作差,得到滤波后的结果。

[0044]

基于上述方案,这里结合现有方法,对本发明滤波方法进行如下分析:

[0045]

由于伤损的漏磁场比较微弱,分布范围较小,单个磁敏传感器的检测范围有限。为了使检测范围覆盖整个钢轨轨头表面,现有方法是沿着y方向排布一排磁敏传感器,这样的话,磁敏传感器的输出不仅受伤损信号的影响,还会收到提离干扰的影响。由于伤损和提离的变化都会使磁敏传感器采样数据变化,容易造成误判,且提离带来的干扰难以通过一般的滤波方式消除。

[0046]

由于磁敏传感器距离较近,提离变化引起的数据变化是类似的。钢轨轨头表面伤损一般分布在轨距角处或顶面中部,一般不会出现贯穿整个表面的伤损。即使这种伤损出现了,一般也不会垂直于x方向。所以一排磁敏传感器在通过伤损部位时,有些磁敏传感器

能测到伤损的漏磁场,其输出数据会因为伤损发生变化;有些磁敏传感器不能测到伤损的漏磁场,其数据不因为伤损发生变化。检测到漏磁场的磁敏传感器的数据受到伤损漏磁场和提离变化的共同影响,而没有检测到漏磁场的磁敏传感器的数据只受到提离变化的影响。

[0047]

由于提离变化和伤损漏磁场对磁敏传感器的共同影响有可能是正向叠加的,也有可能是负向抵消,所以对一排磁敏传感器的检测数据,单纯的取最小值作为参考信号是不可取的。根据x方向的磁敏传感器伤损信号和z方向磁敏传感器伤损信号的特征来考虑,由于x方向磁敏传感器信号是近似单峰的,且在伤损的正上方有最大值,而z方向磁敏传感器信号是双峰的。x方向的伤损信号的峰值和z方向信号伤损的负峰值是反向的。在伤损处,若一个传感器测量到x方向的漏磁信号的正峰值,另一个传感器测量到z方向的漏磁信号的负峰值,两个传感器输出信号求差之后绝对值将比单路信号的绝对值大。

[0048]

在无伤损处,x方向和z方向的提离干扰信号是同向的。当提离变小时,x方向和z方向的漏磁信号都变大;当提离变大时,x方向和z方向的漏磁信号都变小。在无伤损处,若一个传感器测量到x方向漏磁信号,另一个传感器测量到z方向的漏磁信号,两个传感器输出信号求差之后绝对值将比单路信号的绝对值小。

[0049]

显然,如果以分别测量x方向和z方向漏磁信号的两个传感器为一对,在y方向依次布设若干对传感器,如图1和图2所示,只要合理设置一对传感器的间距,其输出信号求差之后绝对值越大,没有测量到伤损的可能性越小;绝对值越小,没有测量到伤损的可能性越大。如前文所述,每次采样时,一排磁敏传感器中总有若干个没有测到伤损信号,可以认为输出信号求差之后绝对值最小的一对传感器没有测到伤损,以其输出作为不包含伤损信号,只包含提离干扰信号的参考信号,其它各对传感器的输出信号减去参考信号作为滤波后的结果。

[0050]

为了保证找到合适的参考信号,一对传感器在伤损处输出信号求差之后绝对值应该尽可能大。如图5所示,若要求测出的最小伤损宽度为2a,深度为b,伤损上方某点p(x,z)的漏磁场强度为h(x,z),其x方向分量为h

x

(x,z),z方向分量为h

z

(x,z),可分别由式(1)、(2)求得,伤损的变化趋势如图4所示。

[0051][0052][0053]

σ

ms

为伤损侧面的面磁荷密度,可由下式计算:

[0054][0055]

式中,μ为材料的磁导率,h为外加的磁场强度。

[0056]

当x方向传感器测到正峰值时,若z方向传感器测到负峰值,一对传感器在伤损处输出信号求差之后绝对值最大,设为q。

[0057]

根据式(1),若提离z=z0不变,当x=0时h

x

(x,z0)有最大值。根据图4,h

z

(x,z0)的最小值出现在x的正半轴,对式(2)求导并令h

′

z

(x,z0)=0,求解得到其大于零的解l。显然,当两个传感器的间距为l时,当x方向传感器测到正峰值时,若z方向传感器测到负峰值。

[0058]

在实际工程应用中根据要求测出的最小伤损宽度和深度确定两个传感器的间距l。不同尺寸的伤损漏磁场的分布如图6所示。间距l是根据最小伤损来计算的,而对于尺寸更大的伤损,x方向的正峰值更大,且当x方向传感器测到正峰值时,间距l的z方向传感器虽然没有测到负峰值,但是其信号比最小伤损的负峰值更小,也就是说一对传感器输出信号求差之后绝对值大于q,数值更大,不会对参考信号的选择造成干扰。

[0059]

从图4可见,伤损的漏磁场有一定的范围,为了准确的识别和重构伤损,希望尽可能完整的测量到漏磁场。但是在距离伤损较远的位置,漏磁场比较弱,难以从各种干扰中区分出来。以x方向漏磁场信号绝对值达到x方向峰值绝对值5%为伤损漏磁场的边界条件。根据式(1),若提离z=z0不变,当x=0时h

x

(x,z0)有最大值,即x方向的漏磁场在伤损中心正上方最大,最大值为h

x

(0,z0)。离伤损中心越远,h

x

(x,z0)越小。当h

x

(x,z0)减少到时,可以认为没有伤损x方向的漏磁场分布,即认为x方向的漏磁场分布在以伤损为中心,2l范围之内。根据式(1),最小伤损x的边界l由下式计算:

[0060][0061]

若巡检速度为v米/秒,采样速度为s点/秒,则x方向传感器的第j0个采样点如果在伤损的漏磁场边界之内,则在个采样点内必然包括x方向漏磁场的正峰值。由于x方向传感器在正峰值处,一对传感器输出信号求差之后绝对值最大,最有利于找出参考信号,所以在对j0采样点进行滤波时,在[j0‑

b,j0+b],个采样点内,找出一对传感器输出信号求差之后绝对值最大值maxi(i=1、2、

……

、n),再找出maxi最小的一对传感器,以其输出作为参考信号。

[0062]

基于上述分析,本实施例对上述滤波方法进行详细说明,提供一种用于抑制钢轨漏磁检测提离干扰的滤波方法,如图3所示,其包括如下步骤:

[0063]

步骤1:以同一行分别检测x方向和z方向磁场的两个磁敏传感器s

x

[i]、s

z

[i](i=1、2、

……

、n)为一组,共有n组磁敏传感器;对每个磁敏传感器进行采样,每个磁敏传感器的采样点数为m,s

x

[i]、s

z

[i]的采样结果为数组:s

x

[i,j]、s

z

[i,j](j=1、2、

……

、m);

[0064]

两列磁敏传感器的间隔距离l是根据伤损最小尺寸、巡检速度和采样速度得到,具体是该间隔距离为通过方程h

′

z

(x,z0)=0大于零的解:

[0065][0066]

其中,要求测出的最小伤损宽度为2a,深度为b,传感器没有发生振动时的提离为z0,g

ms

为伤损侧面的面磁荷密度。

[0067]

步骤2:计算数组r

x

[i,k]、r

z

[i,k](k=1、2、

……

、m+2b):

[0068][0069][0070]

巡检速度为v米/秒,采样速度为s点/秒,l由下式计算:

[0071][0072]

如图5所示,z0为钢轨探伤车静止时,磁敏传感器与钢轨表面的提离,a为1/2的应检最小损伤宽度,b为应检最小损伤深度,所以要求测出的最小伤损宽度为2a,深度为b,传感器没有发生振动时的提离为z0。

[0073]

设置循环变量q,初值为b+1。

[0074]

若检测探头的提离z0=1mm,a=1mm,b=1mm,则该伤损x和z方向的磁场分布如图4所示。显然,若提离z=z0不变,当x=0时h

x

(x,z)有最大值,即x方向的漏磁场在伤损中心正上方最大,最大值为h

x

(0,z0)。离伤损中心越远,h

x

(x,z)越小。当h

x

(x,z)减少到时,可以认为没有伤损x方向的漏磁场分布,即认为x方向的漏磁场分布在2l之内。

[0075]

步骤3:求

[0076]

|r

x

[i,q

‑

b]

‑

r

z

[i,q

‑

b]|、|r

x

[i,q

‑

b+1]

‑

r

z

[i,q

‑

b+1]|

……

、|r

x

[i,q+b]

‑

r

z

[i,q+b]|中的最大值,记为max

i

。

[0077]

步骤4:找出max1、max2、

……

、max

n

中的最小值,记录最小值的下标i0;

[0078]

步骤5:s

x

[i,q

‑

b]=r

x

[i,q]

‑

r

x

[i0,q]、s

z

[i,q

‑

b]=r

z

[i,q]

‑

r

z

[i0,q],i=1、2、

……

、n;

[0079]

步骤6:q=q+1,若q≤m+b,转步骤3,否则执行步骤7;

[0080]

步骤7:以s

x

[i,j]、s

z

[i,j],(i=1、2、

……

、n,j=1、2、

……

、m)为滤波后的结果。

[0081]

本实施例中将上述滤波方法进行实例应用,具体如下:

[0082]

设某钢轨顶面伤损漏磁检测系统在垂直于列车行进方向上并排布设了16路x方向和z方向磁敏传感器,要求检出的最小伤损为a=1mm、b=1mm、z0=1mm,根据上式利用matlab工具可以求出l=8mm,若v=1m/s,采样速率f=10khz,则采样点matlab工具可以求出l=8mm,若v=1m/s,采样速率f=10khz,则采样点

[0083]

将16路磁敏传感器组输出的信号经过采样后保存,在采样数据的前后各补齐80个采样点,保证从第一个点到最后一个点,都能对其前后各80个数据进行计算;分别求每个传感器组的每个实际采样点前后80个x方向和z方向采样点的差值绝对值的最大值maxi(i=

1,2,3

……

16),将该最大值数组的最小值所对应的通道的采样点作为参考信号,将构成的参考信号作为噪声通道和原始数据进行自适应滤波,得出滤波后的数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1