基于降温过渡段的耐高温微波谐振腔式叶尖间隙传感器

1.本发明属于微波技术领域,涉及一种谐振腔式微波传感器,特别涉及一种基于降温过渡段的用于测量航空发动机涡轮叶片叶尖间隙的耐高温谐振腔式微波传感器。

背景技术:

2.涡轮叶片是航空发动机的核心做功部件,处于高温、高压及燃气腐蚀的恶劣环境中。叶尖间隙传感器安装在机匣内壁中,除了要实现非接触、高精度、在线的叶尖间隙测量外,还需要有耐高温、高压及燃气腐蚀等恶劣工作环境的性能。

3.目前,非接触、在线的叶尖间隙测量方法主要包括放电探针法、光纤法、电涡流法、电容法和微波法。其中,微波法的传感器探头结构小巧,适用于空间受限的工作环境;传感器探头耐高温、抗燃气腐蚀的能力强;响应速度快、分辨力高、系统带宽可达兆赫兹级别,适用于航空发动机涡轮叶片的高转速测试。因此,微波式叶尖间隙测量方法是叶片状态参数测量领域的研究热点。

4.微波式叶尖间隙测量方法分为谐振频率测距法和相位差测距法,其中由于传感器探头工作在高温、高压及燃气腐蚀的恶劣环境中,金属材料的体积会随温度增加而膨胀,陶瓷材料的介电常数会随温度变化而漂移,使得传感器的谐振频率必然会随高温工作环境漂移,直接影响了测量精度。因此微波式叶尖间隙传感器多采用相位差测距法,其基本工作原理是,单频射频信号源发射出连续的微波信号,经目标物体反射后与参考信号进行干涉解调,解调出的相位差信息即可反映目标物体的位移情况。

5.但由于航空发动机涡轮叶片的工作环境温度高达1300℃以上,对微波式叶尖间隙传感器的耐温性能提出了极高的要求,因此,亟需解决微波式叶尖间隙传感器在高温环境下正常工作的问题,提高微波式叶尖间隙传感器的耐高温性能,使其能在高温环境下实现非接触、在线的叶尖间隙测量。

技术实现要素:

6.本发明的目的是解决现有微波式叶尖间隙传感器耐温性能的不足,提供一种基于降温过渡段的耐高温谐振腔式微波传感器,能在1300℃高温环境下正常工作,从而实现在航空发动机1300℃高温工作环境下进行非接触、在线的叶尖间隙测量。

7.本发明的目的是通过以下技术方案实现的:

8.基于降温过渡段的耐高温微波谐振腔式叶尖间隙传感器,包括耐高温射频电缆、降温过渡段和探头;所述耐高温射频同轴电缆由电缆外层、电缆绝缘层、内导体和外导体组成;降温过渡段由电缆护套、电缆端垫片、内套筒和外护套组成;所述探头由探头端垫片、探针、谐振腔外壳、外壳端盖和压环组成;

9.所述耐高温射频电缆通过伸入降温过渡段内与探头连接,所述内导体从内到外依次包裹于所述电缆绝缘层和电缆外层内,所述外导体伸出于所述电缆外层、电缆绝缘层且外导体细于所述内导体,耐高温射频同轴电缆与电缆端垫片共同伸入至电缆护套中,直至

电缆端垫片被电缆护套的限位槽卡住不再能前进为止;电缆护套与外护套通过螺纹连接;内套筒与外护套为间隙配合,以确保内套筒端面与电缆护套端面紧密接触;

10.探头端垫片放置在谐振腔外壳的底端限位槽中;探针插入探头端垫片的中心孔内,探针一端伸入谐振腔外壳中,另一端与内导体连接,外壳端盖放置在谐振腔外壳的顶端限位槽中;压环放置在外壳端盖上。

11.进一步的,所述电缆护套、内套筒、外护套、探针、谐振腔外壳、压环均匀由高温合金制作而成;电缆端垫片、探头端垫片和外壳端盖由透波陶瓷制作而成。

12.进一步的,为便于组装,探针在伸入至谐振腔外壳前为直线型,伸入后弯折为l型。

13.进一步的,耐高温射频同轴电缆与探头的连接方式为:外导体伸入至探针内孔内,并在探针的侧孔上通过钎焊连接固定,探针侧孔焊点的外径小于探针外径。

14.进一步的,电缆外层与电缆护套的外圈连接处通过钎焊固定;电缆护套与外护套的外圈连接处通过激光焊接固定;内套筒与外护套的外圈连接处通过激光焊接固定;内套筒与谐振腔外壳的外圈连接处通过激光焊接固定;谐振腔外壳与压环的连接处通过激光焊接固定,外壳端盖被固定在谐振腔外壳和压环之间。

15.进一步的,降温过渡段的电缆端垫片的结构采用高抗补偿技术,以保护耐高温射频同轴电缆和降温过渡段连接截面处的阻抗匹配,采用台阶式过渡轴向错位补偿方法确定外导体伸出长度,具体公式如下:

[0016][0017]

其中,d为电缆外层的内径,d'为内套筒的内径,δ为在电缆端垫片与探针之间外导体露出的长度;k为常数。

[0018]

与现有技术相比,本发明的技术方案所带来的有益效果是:

[0019]

1.基于台阶式过渡轴向错位补偿方法和高抗补偿技术,设计了降温过渡段结构,能将耐高温射频同轴电缆的工作环境温度降至900℃以下,并保证信号衰减符合性能指标要求,从而保证耐高温射频同轴电缆上信号的正常传输;

[0020]

2.基于降温过渡段结构,设计了一种耐高温微波谐振腔式叶尖间隙传感器,能在1300℃高温环境下正常工作,从而实现在航空发动机1300℃高温工作环境下进行非接触、在线的叶尖间隙测量。

附图说明

[0021]

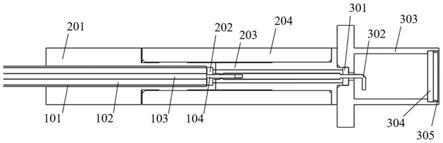

图1为本发明叶尖间隙传感器结构示意图;

[0022]

图2为本发明叶尖间隙传感器剖面结构示意图;

[0023]

图3为耐高温射同轴射频电缆爆炸结构示意图;

[0024]

图4为降温过渡段爆炸结构示意图;

[0025]

图5为探头爆炸结构示意图;

[0026]

图6为台阶式过渡轴向错位补偿方法原理示意图。

[0027]

附图标记:1

‑

耐高温同轴射频电缆,2

‑

降温过渡段,3

‑

探头,101

‑

电缆外层,102

‑

电缆绝缘层,103

‑

内导体,104

‑

外导体,201

‑

电缆护套,202

‑

电缆端垫片,203

‑

内套筒,204

‑

外护套,301

‑

探头端垫片,302

‑

探针,303

‑

谐振腔外壳,304

‑

外壳端盖,305

‑

压环。

具体实施方式

[0028]

以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

如图1所示为基于降温过渡段的耐高温微波谐振腔式叶尖间隙传感器结构示意图,由耐高温射频同轴电缆1、降温过渡段2和探头3组成;

[0030]

如图3所示为耐高温射频同轴电缆爆炸结构示意图,耐高温射频同轴电缆1由电缆外层101,电缆绝缘层102,内导体103和外导体104组成;

[0031]

如图4所示为降温过渡段爆炸结构示意图,降温过渡段2由电缆护套201、电缆端垫片202、内套筒203、外护套204组成;

[0032]

如图5所示为探头爆炸结构示意图,探头3由探头端垫片301、探针302、谐振腔外壳303、外壳端盖304和压环305组成。

[0033]

其中电缆护套201、内套筒203、外护套204、探针302、谐振腔外壳303、压环305由高温合金制作而成;电缆端垫片202、探头端垫片301和外壳端盖304由耐高温透波陶瓷制作而成。

[0034]

如图2所示为基于降温过渡段的耐高温微波谐振腔式叶尖间隙传感器剖面结构示意图,其中耐高温射频同轴电缆1由于现有结构限制,由下述公式(5)可知,外导体104相对于内导体103,需进行磨细处理,具体直径受探针302直径和特征阻抗影响。内导体从内到外依次包裹于所述电缆绝缘层和电缆外层内,外导体没有包裹电缆外层和电缆绝缘层。

[0035]

耐高温射频同轴电缆1与传感器后续部分的内部连接固定方式为:外导体104伸入至探针302内孔内,并在探针302侧孔上进行钎焊处理,使二者连接固定,其中为保证阻抗匹配,要求探针302侧孔焊点的外径不能超过探针302外径。

[0036]

降温过渡段2的内部连接固定方式为:外导体104伸入电缆端垫片202的通孔内;耐高温射频同轴电缆1与电缆端垫片202共同伸入至电缆护套201中,直至电缆端垫片202被电缆护套201的限位槽卡住不再能前进为止;电缆护套201与外护套204通过螺纹连接;内套筒203与外护套204为间隙配合,以保证内套筒203端面与电缆护套201端面紧密接触。

[0037]

探头3的内部连接固定方式为:探头端垫片301放置在谐振腔外壳303的下端限位槽中;探针302插入探头端垫片301的中心孔内,伸入谐振腔外壳303中,为便于组装,探针302在伸入至谐振腔外壳303前为直线型,伸入后再弯折为l型;外壳端盖304放置在谐振腔外壳303的上端限位槽中;压环305放置在外壳端盖304上。

[0038]

本实施例中耐高温射频同轴电缆1、降温过渡段2和探头3的外部连接固定方式为:电缆外层101与电缆护套的外圈连接处通过钎焊固定;电缆护套201与降温过渡段外护套204的外圈连接处通过激光焊接固定;内套筒203与外护套204的外圈连接处通过激光焊接固定;内套筒203与谐振腔外壳303的外圈连接处通过激光焊接固定;谐振腔外壳303与压环305的连接处通过激光焊接固定,此时外壳端盖304被固定在谐振腔外壳303和压环305之间。

[0039]

具体的,本发明技术方案的具体设计思路如下:

[0040]

(1)本技术方案中涉及的微波式叶尖间隙测量方法基于相位差测距方法。其基本工作原理是,单频射频信号源发射出连续的微波信号,经目标物体反射后与参考信号进行干涉解调,解调出的相位差信息即可反映目标物体的位移情况。叶尖间隙d的测量公式为:

[0041][0042]

其中,λ为微波信号的波长;为测量的相位差。

[0043]

因此可通过实际测量叶尖间隙时对叶尖间隙d的测量范围和精度要求,选择不同的微波信号波长λ。

[0044]

(2)本技术方案中涉及的探头3的结构为基于一种开放式圆形波导谐振腔。其基本工作原理是,通过在金属谐振腔的一端开口,切断了谐振腔内壁的面电流,根据麦克斯韦方程组,面电流切断处会感生出位移电流,从而满足电流连续性;当位移电流频率足够高时,开口处会激发电磁波,形成辐射。在圆形波导谐振腔的三种基本谐振模式中,te111模式在e面和h面的方向图均有较小的半功率张角,且当腔体长度l与腔体半径r满足l>2.1r时,腔内仅有该模式存在。传感器的谐振频率计算公式为:

[0045][0046]

其中,μ为谐振腔内介质的磁导率,ε为谐振腔内介质的介电常数。

[0047]

通过式(1)得到了微波信号波长λ,即可得到传感器谐振频率f,通过选择合适的谐振腔内介质,可得到谐振腔腔体长度l与腔体半径r的不同组合方式。其中腔体半径r由于受到机匣内壁开孔尺寸的限制,多有一定值要求,因为通过确定的腔体半径r可得腔体长度l的值。

[0048]

(3)探头3的激励方式为基于电耦合激励方式。使用l型探针结构,将探针插入到腔体中电场最强的位置,通过调整探针的水平长度,实现阻抗匹配。采用耐高温射频同轴电缆1完成激励。

[0049]

(4)降温过渡段2用于延长探头3远端与耐高温射频同轴电缆1的距离,以保证耐高温射频同轴电缆1在探头3工作于1300℃高温环境时能正常传输信号。目前最先进的耐高温射频同轴电缆采用发泡二氧化硅和铜的材料,极限耐温在900℃。当传感器工作在较高的频率范围(如24ghz~26ghz)内时,由式(2)可知,探头3长度仅为10mm量级,因此未增加降温过渡段2前,探头3的远端温度难以满足耐高温射频同轴电缆1的耐温要求。

[0050]

(5)降温过渡段2的结构为一段带有连接结构的非均匀同轴连接线体。因此降温过渡段2的特征阻抗可表示为:

[0051][0052]

其中,ε

r

为同轴线绝缘层的介电常数,a为降温过渡段2内导体的外直径,b为降温过渡段2外导体的内直径。

[0053]

为保证信号的正常传输,需实现阻抗匹配,要求降温过渡段2的特征阻抗与耐高温射频同轴电缆1的特征阻抗以及探头3特征阻抗一致。因此降温过渡段2的特征阻抗z0为一定值。

[0054]

降温过渡段2的截止频率为:

[0055][0056]

其中,c为光速。

[0057]

由于在上述中已确定传感器的谐振频率f,因此降温过渡段2的截止频率f

c

为一定值。因此通过式(3)和式(4)可得到降温过渡段2内外导体a和b的值。同时降温过渡段的长度可通过热场仿真确定,衡量标准为需保证耐高温射频同轴电缆1的工作环境温度不超过900℃。

[0058]

(6)降温过渡段2的结构为保证信号传输性能稳定,需支撑和固定耐高温射频同轴电缆1的内导体与电缆护套201和内套筒203的相对位置,设计了电缆端垫片202作为支撑段。

[0059]

(7)降温过渡段2的电缆端垫片202的结构采用高抗补偿技术,以保护耐高温射频同轴电缆1和降温过渡段2连接截面处的阻抗匹配。电缆端垫片202处由于存在空气和陶瓷的截止突变,导致连接截面突变处的电场反射很大,引入了不连续电容,严重增大了信号的衰减。通过错开耐高温射频同轴电缆1和降温过渡段2内外导体直径突变的连接截面位置,增加了电感,保证了阻抗匹配,减少了信号的衰减。

[0060]

(8)本发明中涉及的高抗补偿技术采用台阶式过渡轴向错位补偿方法,如图4所示,d为电缆外层101的内径,d'为内套筒203的内径,δ为在电缆端垫片202与探针302之间外导体104露出的长度。当d/d'<3时,

△

为:

[0061][0062]

其中k为一常数,当耐高温射频同轴电缆1的特征阻抗为50ω时,k=3.09;当耐高温射频同轴电缆1的特征阻抗为75ω时,k=3.04。其中常数k可参照:冯良平,徐岚.射频同轴连接器设计要点[j].国外电子测量技术,2005(11):39

‑

44.

[0063]

由于d和d'均已知,因此通过式(5)可得到

△

的值。

[0064]

综上所述,通过理论计算和仿真相结合,可得到能在1300℃高温环境下正常工作的微波谐振腔式叶尖间隙传感器。

[0065]

本发明并不限于上文描述的实施方式。以上对具体实施方式的描述旨在描述和说明本发明的技术方案,上述的具体实施方式仅仅是示意性的,并不是限制性的。在不脱离本发明宗旨和权利要求所保护的范围情况下,本领域的普通技术人员在本发明的启示下还可做出很多形式的具体变换,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1