一种高压氢环境下拉伸试验用钢管试样及其制备方法

1.本发明属于材料力学性能测试领域,特别涉及一种高压氢环境下拉伸试验用钢管试样及其制备方法。

背景技术:

2.公称外径小于26mm的奥氏体不锈钢钢管常用于加氢站或车载高压氢系统中,但其材料(尤其是焊接部位材料)在高压氢气、载荷等的共同作用下可能出现因高压氢脆引起的力学性能劣化现象,严重威胁高压氢系统的安全。开展高压氢环境下的原位拉伸试验是获得材料抗氢脆性能的有效手段,已被引入国内外高压氢系统相关标准中,然而对于高压氢系统用奥氏体不锈钢钢管,由于其直径较小,无法从管壁上取样,因此不能采用标准拉伸试样进行试验。一种可行的替代方法是截取全尺寸的管段,放入高压氢环境中进行拉伸试验,但该方法面临一个关键问题,即如何制备试样以及对其进行装夹。

3.钢管的拉伸试验要求钢管试样在标距段内发生断裂,且在拉伸过程中钢管试样和夹具之间不能滑脱。一种方案是采用钳口式夹具直接夹持待测管段的端部,但由于待测管段的夹持段和标距段结构尺寸一致,因此在钳口载荷的作用下,试样极有可能在夹持段发生压扁或断裂。另一种方案是将待测管段的夹持端加强,目前主要采用astm e8的方法:将滑动配合的圆柱形金属塞头插入待测管段两端制成拉伸试样,再用夹具钳口夹持试样的两端完成试样装夹。这种方法通过钳口压力产生管壁与塞头之间的摩檫力,阻止试样拔出,理论虽然可行,但在实际实施中对夹持力精度控制要求过高,若夹持力偏小,则试样在拉伸过程中将滑脱,若夹持力偏大,则极易造成试样夹持端损伤,在氢环境下损伤的效应将被放大,导致试样在夹持段断裂。此外,由于金属塞头堵住了待测管段的两端,导致氢气无法进入管段内部,这与钢管实际服役工况不符,且管段仅承受外部压力可能发生失稳失效。

4.综上所述,现有钢管试样结构及其装夹方法在拉伸过程中存在具有滑脱风险、易在夹持处断裂、管内氢压过低等问题,无法满足高压氢环境下的拉伸试验要求,故提出本发明的内容。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术中的不足,提供一种高压氢环境下钢管拉伸试验用试样及其制备方法.

6.为解决技术问题,本发明的解决方案是:

7.提供一种高压氢环境下拉伸试验用钢管试样,该钢管试样包括上套筒、下套筒和待测管段,所述上套筒和下套筒各自以先热套再焊接的方式套装在待测管段的两端实现固定连接;在上套筒和下套筒的外侧设有外螺纹。

8.作为优选方案,所述待测管段带有焊缝或不带焊缝;当带有焊缝时,焊缝处于待测管段的中间位置。

9.作为优选方案,所述待测管段的两端设有外倒角,上套筒和下套筒的两端设有内

倒角;在上套筒和下套筒的外侧端部,所述外倒角与内倒角共同组成环形凹槽作为热套后的焊接位置;在上套筒和下套筒的内侧端部,所述内倒角与待测管段的侧壁共同组成环形凹槽作为热套后的焊接位置。

10.作为优选方案,在热套之前,上套筒和下套筒的内径比待测管段的外径小0.02~0.03mm。

11.本发明进一步提供了所述高压氢环境下拉伸试验用钢管试样的制备方法,包括以下步骤:

12.(1)在待测管段的两端加工外倒角,在上套筒和下套筒的两端加工内倒角;

13.(2)采用热套工艺将上套筒和下套筒分别套入待测管段的上端部和下端部;

14.(3)待冷却后,在各倒角形成的环形凹槽处进行焊接,使焊材填充在凹槽中;

15.(4)对钢管试样进行直线较正,对待测管段的外露表面进行车外圆后作为平行段,确保平行段的管外径偏差不超过

±

0.02mm;

16.(5)对待测管段的平行段外表面进行打磨,使其表面粗糙度ra≤0.4;

17.(6)在上套筒和下套筒的外表面加工螺纹。

18.作为优选方案,热套工艺的加热方式为火焰加热、电阻炉加热或感应加热,加热温度≥800℃;所述焊接为氩弧焊。

19.作为优选方案,所述外倒角和内倒角的长度≥1mm,角度为45

°

。

20.作为优选方案,焊接时的控制条件为:焊丝直径≤2mm,焊接电流50

‑

80a,焊接速度1

‑

5mm/s。

21.作为优选方案,所述上套筒、下套筒和待测管段的材质相同;焊丝材料与待测管段的材料相匹配。

22.作为优选方案,所述待测管段的尺寸符合gb/t 228.1

‑

2010的规定;对待测管段的外露表面进行车外圆时,控制其直径减小量≤0.2mm。

23.与现有技术相比,本发明的有益效果是:

24.1、钢管试样由上下套筒和待测管段三部分组成,设计合理、加工简便,可批量生产。

25.2、钢管试样的在拉伸试验时的装夹方式为螺纹连接,装夹方便。

26.3、夹具对试样的作用力不直接作用在待测管段上,而是通过与套筒外螺纹的相互作用间接对待测管段产生拉力,从而避免了对管壁的挤压作用,解决了传统技术中管壁夹持部位出现应力集中而易发生氢致断裂的问题。

27.4、上下套筒首先通过热胀套入待测管段再进行焊接的处理方式,增加了连接可靠程度,解决了拉伸过程中待测管段可能发生滑脱的问题。

28.5、待测管段的两端敞口,使得氢气能在试验过程中进入试样内部,平衡了试样内外的气压,解决了试样承受外压而发生失稳失效的问题。

附图说明

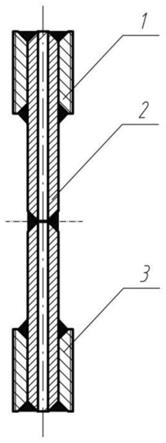

29.图1为本发明实施例1制备的钢管试样结构示意图;

30.图2为本发明实施例2制备的钢管试样结构示意图;

31.图3为本发明实施例1制备的钢管试样夹持方式示意图。

32.图中的附图标记为:上套筒1、(中间带焊缝的)待测管段2、下套筒3、(不带焊缝的)待测管段4、上球铰支座5、下球铰支座6。

具体实施方式

33.下面结合附图对本发明的具体实施方式加以阐述。

34.实施例1

35.如图1所示,一种高压氢环境下钢管拉伸试验用钢管试样,包括上套筒1、下套筒3和中间带焊缝的待测管段2。本实施例选取用作待测管段2的钢管为商用级316l氢气管道,外径为6.2mm,壁厚为2mm。待测管段2的平行段(即中间的表面外露段)长度为39mm,标距段长度为30mm。

36.该钢管试样中,上套筒1和下套筒3各自以先热套再焊接的方式套装在待测管段2的两端实现固定连接;在上套筒1和下套筒3的外侧设有外螺纹。焊缝处于待测管段2的中间位置。待测管段2的两端设有外倒角,上套筒1和下套筒3的两端设有内倒角;在上套筒1和下套筒3的外侧端部,外倒角与内倒角共同组成环形凹槽作为热套后的焊接位置;在上套筒1和下套筒3的内侧端部,内倒角与待测管段2的侧壁共同组成环形凹槽作为热套后的焊接位置。

37.该钢管试样的具体制备方法,包括以下步骤:

38.(1)在中间带焊缝的待测管段2的两端加工外倒角(1.5mm

×

45

°

),在上套筒1和下套筒3的两端加工内倒角(2mm

×

45

°

);由于加工的倒角长度较大,能够有效地增加焊材的填充量、扩大焊接面积。

39.(2)对上套筒1和下套筒3进行火焰加热(加热温度800℃),至内孔直径膨胀并大于待测管段2的外径后分别套入待测管段2的上、下两端;上、下套筒热套前的内孔直径为6.18mm,外径为13mm。加热方式采用火焰加热,具有操作简便,热量集中,容易控制等优点。

40.(3)待冷却后进行上、下套筒与待测管段2的焊接,采用的焊接工艺为氩弧焊,焊丝牌号er316l,焊丝直径为2mm,焊接电流54a,焊接速度1mm/s,焊材填充于上、下套筒倒角处的凹槽内;焊接速度较慢的目的是使焊材和母材更好地熔合,从而使上、下套筒和待测管段2间的连接更加牢固可靠。

41.(4)焊接完成后进行直线较正,对待测管段2平行段进行车外圆,至直径为6.10

±

0.02mm;对待测管段2平行段进行车外圆,目的是消除管径不一致对试验结果造成的干扰,车削的量应尽可能的少,以保证待测管段2原有的性能变化不大。

42.(5)对待测管段的平行段外表面进行打磨,使其表面粗糙度ra=0.4;

43.(6)在上、下套筒的外表面加工螺纹,规格为m12

×

1.5mm。

44.最终得到的试样,在高压氢环境下钢管拉伸试验中的装夹方法如图3所示,具体地:

45.采用拉伸试验用夹具对钢管试样进行装夹,夹具中相对设置上球铰支座5和下球铰支座6,两个支座中的内螺纹孔规格为m12

×

1.5mm。通过上套筒和下套筒的外设外螺纹安装在拉伸试验用的夹具中,上下套筒外螺纹的尺寸与夹具内螺纹孔的尺寸相匹配,上下套筒热套前的外径至少大于夹具螺纹孔的公称直径1mm。

46.在两个球铰支座中心开有贯穿孔,用于连通测试管段内部与外部的氢气环境。将

钢管试样的两端分别拧入上、下夹具后,封闭夹具所处实验腔室并充入高压氢气,开始在高压氢环境下的拉伸试验。

47.实施例2

48.与实施例1相比,把中间带焊缝的待测管段2换成不带焊缝的待测管段4,待测管段4的平行段外表面粗糙度ra=0.3。热套工艺的加热方式改为电阻炉加热,加热温度900℃。其它的结构尺寸、操作步骤和钢管试样装夹方式与实施例1相同。

49.最后,需要注意的是,以上列举的仅是本发明的具体实施例。本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1