考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法

1.本发明涉及长距离输水隧洞试验结构模型技术领域,具体地指一种考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法。

背景技术:

2.随着城市化的进程不断加快,远距离送水工程也越来越多。长距离输水隧洞大多要穿越西部地质构造背景复杂的山岭地区,隧洞埋深大、地应力高,且地质条件复杂,隧洞运行过程中围岩

‑

衬砌结构将承受较大的外水压力,其稳定与否直接关系到整个输水工程能否实施。寻找行之有效的试验方法和相应的试验装置并对其结构形式和力学性能进行监测和试验就十分重要。目前针对输水隧洞的力学监测试验多采用数值模拟的方法进行,很难模拟实际环境中隧洞围岩及输水隧洞衬砌结构的受力情况。

3.虽然也有一些试验装置可以进行模拟试验,但存在一定的弊端:其一,试验装置的稳定性和密封性往往达不到设计要求,导致外水压力难以加载到所需的数值,不能很好的反映出围岩衬砌结构在实际复杂荷载下的受力特点和相关变形特征,故针对衬砌结构破坏形态以及开裂后的裂缝分布的研究不易进行;其二,现有试验装置中的围岩层多采用普通混凝土进行浇筑,不能反映真实围岩结构的裂缝分布,且即使加载到所需的外水压力也不能模拟真实围岩结构的渗水特性,外水压力不能很好的传递给衬砌结构,造成试验误差。为此,需要研发一种能够模拟外水压作用下水工隧洞围岩和衬砌结构仿真试验方法,以实现围岩和衬砌协同承担高外水压的仿真,用于研究围岩

‑

衬砌结构在高外水压力作用下的力学性能、破坏特征及稳定性。

技术实现要素:

4.本发明的目的就是能够真实模拟长距离输水隧洞围岩

‑

衬砌结构在外水压力作用下的力学性能、破坏特征及稳定性,提供一种考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法。

5.为实现上述目的,本发明研制出了一种考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法,其特别之处在于,包括如下步骤:

6.步骤1),浇筑高度相同、且端面齐平的衬砌结构及围岩层,其中浇筑衬砌结构包括:根据设计尺寸进行衬砌结构钢筋笼的绑扎,用满足所需设计强度的混凝土进行衬砌结构的浇筑养护,并在衬砌结构内需要检测的位置预埋监测仪器;浇筑围岩层包括:根据设计模板,将围岩层分层浇筑成特定的形状并养护,同样地围岩层内需要检测的位置预埋监测仪器;

7.步骤2),安装反力墙主体内的外水压力加载机构,包括:在反力墙主体上的注水阀门接头外接口安装水压力管,并将加压水泵、水压力表安装在水压力管另一端;

8.步骤3),安装反力墙主体内的衬砌结构及围岩层,包括:将浇筑养护完成的衬砌结构垂直吊装进反力墙主体内腔;将浇筑养护完成的围岩层按照分层顺序紧贴衬砌结构外壁

用砂浆砌筑;

9.步骤4),安装和密封上盖板,包括:在反力墙主体开口凸台处及衬砌结构顶部安装橡胶密封圈,在密封圈内盖上密封钢板,在密封钢板上盖上上盖板,衬砌结构与密封钢板和上盖板之间采用螺栓连接,反力墙主体与上盖板之间采用螺栓连接;另外预埋进衬砌结构内的监测仪器数据线依次通过衬砌结构空心、密封钢板上的第一仪器线缆出口和上盖板上的第三仪器线缆出口引出;预埋进围岩层内的监测仪器数据线依次通过密封钢板上的第二仪器线缆出口和上盖板上的第四仪器线缆出口引出;

10.步骤5),外水压力加载:包括:对衬砌结构底部、衬砌结构内壁、仪器线缆出口、密封钢板四周进行密封后,根据实验方案,打开加压水泵注水至反力墙四周内壁与衬砌结构外壁之间形成的外加压腔内;

11.步骤6),数据监测及处理,包括:将引出的监测仪器数据线连接到数据采集仪器进行数据采集,再连接至电脑中,通过数据采集软件对采集到的应力应变、水压等数据进行采集和后期处理,分析在不同外水压力荷载下围岩结构稳定性和衬砌结构中钢筋和混凝土的应力应变关系。

12.进一步地,所述考虑外水压的水工隧洞围岩和衬砌结构仿真装置包括所述立体空壳结构的反力墙,所述第三仪器线缆出口设置在反力墙顶端中心处;所述空心筒状衬砌结构竖直布置在反力墙内腔中心处,且衬砌结构高度与反力墙内腔高度相同、端面齐平,衬砌结构空心内径与第三仪器线缆出口直径相同,从而使反力墙四周内壁与衬砌结构外壁之间形成外加压腔,在外加压腔内所述衬砌结构外壁设有立体围岩层;所述反力墙上还设有外水压力加载机构,所述外水压力加载机构用于通过外加压腔向围岩层和衬砌结构施加四周向中心的外水压力;所述试验装置还包括分别预埋在所述围岩层和衬砌结构内的监测系统,所述监测系统用于对围岩层内的外水压力和衬砌结构内的应力、应变进行数据采集并分析。

13.更进一步地,步骤1)中,所述围岩层从内向外依次布置一次性透水混凝土结构和循环透水混凝土结构,所述一次性透水混凝土结构和循环透水混凝土结构均包括从下端至上端依次设置的第一垫层、第一受力层、第二受力层、第三受力层、第二垫层;所述第一垫层和第一受力层之间、第三受力层和第二垫层之间均设有水平润滑层,第一受力层和第二受力层之间、第二受力层和第三受力层之间均设有水平砂浆层。

14.更进一步地,步骤1)中,所述衬砌结构包括空心筒状结构和其上下两端设有的法兰盘,所述空心筒状结构空心内径与法兰盘内径相同,所述空心筒状结构外侧从下端至上端均设有灌浆圈,且灌浆圈外径与所述法兰盘外径相同;两个所述圆形法兰盘外围分别对应于所述一次性透水混凝土结构和循环透水混凝土结构中的第一垫层和第二垫层,所述空心筒状结构外围对应于所述一次性透水混凝土结构和循环透水混凝土结构中的第一受力层、第二受力层和第三受力层。

15.更进一步地,步骤2)中,所述反力墙采用钢板焊接而成,其包括上端开口且开口内壁设有凸台的立体空壳结构的反力墙主体,所述反力墙主体包括其外周壁设有呈纵横交叉结构的第一加强肋,所述注水阀门接头设置在反力墙主体开口端一边,所述注水阀门接头相对边的对应位置处设有排水阀门接头。

16.更进一步地,步骤3)中,所述衬砌结构底部吊装进反力墙主体的内腔处焊接有用

于定位衬砌结构的定位钢环,所述定位钢环内径与法兰盘外径相同。

17.更进一步地,步骤4)中,所述反力墙主体开口端的四周外侧边缘处分别设有用于与所述上盖板连接的第一螺栓孔;所述密封钢板上还设有位于第一仪器线缆出口四周的第二螺栓孔;所述上盖板包括外表面设有的呈纵横交叉结构的第二加强肋,上盖板上还设有位于第三仪器线缆出口四周的、与第二螺栓孔对应的第三螺栓孔,所述上盖板四周边沿处还设有与所述第一螺栓孔对应的第四螺栓孔;所述衬砌结构上端的法兰盘四周设有与第二螺栓孔对应的第五螺栓孔,且上端的法兰盘与密封钢板间采用橡胶密封圈进行密封。

18.更进一步地,步骤5)中,所述衬砌结构底部的密封,采用在衬砌结构底部浇灌40~60mm厚的环氧树脂进行密封;所述衬砌结构内壁的密封,采用在衬砌结构内先放一直径略小于衬砌结构内径的pvc管,然后在衬砌结构2内壁及pvc管之间填满环氧树脂;所述第二仪器线缆出口和第四仪器线缆出口均采用环氧树脂胶进行填充密封;所述密封钢板四周与反力墙主体连接处采用满焊处理密封。

19.更进一步地,每层所述一次性透水混凝土结构和循环透水混凝土结构安装时相邻方向之间均设有5~10

°

角度,从而使四个方向的一次性透水混凝土结构和循环透水混凝土结构具有适宜的变形空间。

20.更进一步地,距所述空心筒状结构上、下两端0.05~0.15m处,空心筒状结构外壁逐渐加厚至法兰盘外径。

21.本发明的优点在于:

22.1.本试验方法能够较为精确的反映衬砌结构和围岩结构各部分在不同外压力荷载下的受力特点。

23.2.监测系统将监测仪器采集到的衬砌结构中混凝土和钢筋的应力应变数据和围岩结构中的渗水压力数据进行后期处理,分析在不同外压力荷载下衬砌结构中钢筋和混凝土的应力应变关系和围岩结构稳定性。

24.本发明的考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法,能够模拟实际环境中隧洞围岩及输水隧洞衬砌结构在复杂外水压力载荷下的受力特点和相关变形特性,并能够对衬砌结构破坏形态以及开裂后的裂缝分布进行分析研究。

附图说明

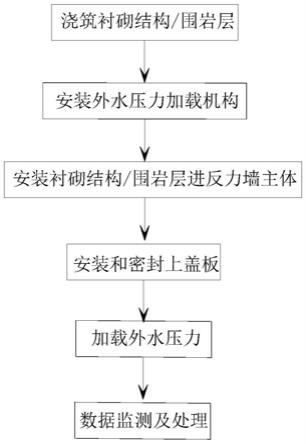

25.附图1为本发明考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法的流程图;

26.附图2为本发明中的考虑外水压的水工隧洞围岩和衬砌结构仿真装置的整体外观结构示意图;

27.附图3为图2中的反力墙主体结构示意图;

28.附图4为图2中的上盖板结构示意图;

29.附图5为图2中的密封钢板结构示意图;

30.附图6为图2中的衬砌结构示意图;

31.附图7为图2中的轴向剖视结构示意图;

32.附图8为图2中的仿真装置打开上盖板和密封钢板后的俯视结构示意图;

33.附图9为图2中的反力墙开口端的轴向剖视结构示意图;

34.附图10为衬砌箍筋应变图(图a.端部箍筋、图b.中部箍筋);

35.图中:反力墙1、衬砌结构2、外水压力加载机构3、围岩层4、监测系统5;

36.其中:

37.反力墙1包括:反力墙主体11、上盖板12、密封钢板13;

38.反力墙主体11包括:第一螺栓孔112、第一加强肋113、注水阀门接头114、排水阀门接头115、橡胶密封凹槽118、定位钢环119;

39.上盖板12包括:第三仪器线缆出口121、第三螺栓孔122、第四仪器线缆出口123、第四螺栓孔124、第二加强肋125;

40.密封钢板13包括:第一仪器线缆出口131、第二螺栓孔132、第二仪器线缆出口133;

41.衬砌结构2包括:空心筒状结构21、法兰盘22、第五螺栓孔221、灌浆圈23;

42.外水压力加载机构3包括:加压水泵31、水压力表32、水压力管33;

43.围岩层4包括:一次性透水混凝土结构41、循环透水混凝土结构42、砂浆层43、润滑层44;

44.监测系统5包括:监测仪器51、数据采集仪器52。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

47.本考虑外水压的水工隧洞围岩和衬砌结构仿真试验方法,流程图如图1所示,包括如下步骤:

48.步骤1),浇筑高度相同、且端面齐平的衬砌结构2及围岩层4,包括:根据设计尺寸进行衬砌结构2钢筋笼的绑扎和监测仪器51的布置,钢筋笼由8根纵向钢筋以及7根圆形箍筋组成,纵筋、箍筋材料均使用一级钢(hpb300)。用满足所需设计强度的混凝土进行衬砌结构2的浇筑,在需要检测的位置预埋电阻式应变片、光纤传感器、振弦应变计。考虑到衬砌结构2为薄壁结构,内侧铺设钢筋,并布设大量的应变片及信号传输导线,混凝土浇筑时不易密实,但又不允许过大强度的振捣,因此采用c25自密实混凝土进行浇筑,配合比如表1所示。衬砌混凝土浇筑时,使用强制式搅拌机进行材料的搅拌,采用将衬砌整体置于振动台上进行振捣,搅拌后在二十分钟内完成衬砌混凝土的浇筑,并于两天后脱模,最后标准养护28天。浇筑混凝土时预留3个150mm*150mm*150mm标准立方体试块以测量材料抗压强度,预留3个150mm*150mm*300mm棱柱体试件以测量混凝土弹性模量,预留3个直径150mm*300mm圆柱体试件以测量混凝土泊松比。

49.围岩层4采用c10透水混凝土制作,整个围岩层4使用5层(从下端至上端依次为:第一垫层、第一受力层、第二受力层、第三受力层、第二垫层)共20块一次性透水混凝土结构41和5层(从下端至上端依次为:第一垫层、第一受力层、第二受力层、第三受力层、第二垫层)

共20块循环透水混凝土结构42堆砌而成。为达到更好的传力效果,每块透水混凝土结构均被设计成特定的形状,并特别加工了混凝土浇筑模板,模版设计见图7。砂浆层43为m7.5砂浆,砂浆层43的作用是使中间三层透水混凝土连接成一个整体,传力更均匀。润滑层44,采用1mm厚的镀锌钢板,目的是使中间三层的透水混凝土更高效地与液压钢枕联动。

50.步骤2),安装反力墙主体11内的外水压力加载机构3,包括:

51.将加压水泵31、水压力表32通过水压力管33连接至注水阀门接头114外接口,即完成外水压力加载机构3的安装。

52.步骤3),安装反力墙主体11内的衬砌结构2及围岩层4,包括:

53.将浇筑养护完成的衬砌结构2垂直吊装进反力墙主体11内腔,衬砌结构2底部插入定位钢环119中。具体过程为:先在反力墙主体11内腔底部定位钢环119内铺设一层致密砂浆,然后将衬砌结构2放置在砂浆上,手动摇晃使得衬砌底部与砂浆紧密接触,同时调整好衬砌结构2的几何位置及水平度。将浇筑养护完成的一次性透水混凝土结构41按照第一垫层、第一受力层、第二受力层、第三受力层、第二垫层的顺序分层紧贴衬砌结构2外壁用砂浆砌筑,使一次性透水混凝土结构41与衬砌结构2外壁之间紧密结合形成一个整体。将一次性透水混凝土结构41按照方案进行装配,先底层铺设80mm厚的一次性透水混凝土结构41作为第一垫层,然后将裁好的镀锌钢板平铺在上面,再铺260mm厚的第一受力层。为了便于弧形第一受力层的安装,在260mm厚的第一受力层安装一层后,进行衬砌的吊装。最后再将浇筑养护完成的循环透水混凝土结构42按照第一垫层、第一受力层、第二受力层、第三受力层、第二垫层的顺序分层紧贴一次性透水混凝土结构41外壁进行层间砌筑。待一次性透水混凝土结构41和循环透水混凝土结构42装配完毕,使用高延性的ecc混凝土对衬砌与围岩之间的缝隙进行浇筑填充,作为缓冲层,并保护衬砌外壁上的应变片,使用的高延性ecc混凝土基准配合比见表2。

54.另外将相邻方向的一次性透水混凝土结构41、循环透水混凝土结构42之间均留有6

°

角度,使四个方向的透水混凝土块之间留有一定的变形空间,以便更好地传导、模拟围岩压力至衬砌结构2;另外在围岩层4中还需预埋振弦式孔隙水压力计、土压力计。

55.步骤4),安装和密封上盖板12,包括:在反力墙主体11开口凸台处及衬砌结构2顶部安装橡胶密封圈,在密封圈内盖上密封钢板13,在密封钢板13上盖上上盖板12,衬砌结构2与密封钢板13和上盖板12之间采用螺栓连接,反力墙主体11与上盖板12之间采用螺栓连接;另外预埋进衬砌结构2内的监测仪器51数据线依次通过衬砌结构2空心、密封钢板13上的第一仪器线缆出口131和上盖板12上的第三仪器线缆出口121引出;预埋进围岩层4内的监测仪器51数据线依次通过密封钢板13上的第二仪器线缆出口133和上盖板12上的第四仪器线缆出口123引出。

56.步骤5),外水压力加载:

57.外水压力加载之前最主要的问题就是整个仿真装置的密封工作,整个装置密封后就可以将反力墙1内部灌满水,在外部采用液压泵自动进行。

58.首先进行衬砌结构2底部的密封,在衬砌结构2安装时已经在其底部铺设了砂浆层,考虑到试验需要的水压力较高,往衬砌圆筒内浇灌了50mm厚的环氧树脂进行密封。

59.其次进行衬砌结构2内壁及顶部密封,为了模拟衬砌结构2防水层,在衬砌结构2内先放一个直径略小于衬砌结构2内径的pvc管,然后在衬砌结构2内壁及pvc管之间填满环氧

树脂。衬砌结构2顶部与密封钢板13之间先铺一张厚度为2mm的橡胶垫,盖上上盖板12之后,最后在其与pvc管之间填满环氧树脂。

60.然后进行第二、第四仪器线缆出口密封,将锥台型橡胶塞中部穿孔,将仪器线缆穿过,并用玻璃胶将孔填满。然后将穿好线的橡胶塞从密封钢板13底部往上塞紧。橡胶塞顶部到达仪器线缆出口中心位置,然后将仪器线缆套上直径略大于仪器线缆的pvc管,pvc管里面用环氧树脂填充。

61.最后进行密封钢板13四周密封,密封钢板13四周与反力墙主体11连接处采用满焊处理。

62.打开加压水泵31及反力墙主体11上的注水阀门接头114,对外加压腔进行注水,直到排水阀门接头115开始出水,说明外加压腔已经充满水,此时关闭加压水泵31,关闭排水阀门接头115,开启监测仪器51准备开始记录,根据实验方案,打开加压水泵31注水加压至水压力设计值,并使用数据采集仪器52进行数据采集。

63.步骤6),数据监测及处理,包括:

64.将引出的监测仪器51数据线连接到数据采集仪器52进行数据采集,再连接至电脑中,通过数据采集软件对采集到的应力应变、水压等数据进行采集和后期处理,分析在不同压力荷载下围岩结构4稳定性和衬砌结构2中钢筋和混凝土的应力应变关系,试验完毕后,打开上盖板12,用泵抽净加外压腔内的水,对围岩层4和衬砌结构2破坏形态进行观察。

65.如图2~9所示,本考虑外水压的水工隧洞围岩和衬砌结构仿真装置,包括所述立体空壳结构的反力墙1,所述第三仪器线缆出口121设置在反力墙1顶端中心处;所述空心筒状衬砌结构2竖直布置在反力墙1内腔中心处,且衬砌结构2高度与反力墙1内腔高度相同、端面齐平,衬砌结构2空心内径与第三仪器线缆出口121直径相同,从而使反力墙1四周内壁与衬砌结构2外壁之间形成外加压腔,在外加压腔内所述衬砌结构2外壁设有立体围岩层4;所述反力墙1上还设有外水压力加载机构3,所述外水压力加载机构3用于通过外加压腔向围岩层4和衬砌结构2施加四周向中心的外水压力;所述仿真装置还包括分别预埋在所述围岩层4和衬砌结构2内的监测系统5,所述监测系统5用于对围岩层4内的外水压力和衬砌结构2内的应力、应变进行数据采集并分析。

66.反力墙1实体图见图3,反力墙1内部轮廓尺寸为1.2m

×

1.2m

×

1m(长

×

宽

×

高),采用50mm厚钢板焊接而成,反力墙1所用钢材均为45号钢,标称屈服强度不小于355mpa,抗拉强度不小于600mpa。所述密封钢板13为20mm厚钢板,作为密封设施的增设,上盖板12是一个50mm厚钢板制作而成的盖板。第三仪器线缆出口121为直径200mm的孔洞。第一加强肋113为30mm厚、100mm宽的钢条,钢条中心线间隔100mm,底面由于受力较小,加固钢条数目较少。反力墙主体11开口端的四周外侧边缘处分别设有用于与上盖板12连接的8对32mm孔径大小的第一螺栓孔112。所述注水阀门接头114的进水口和排水阀门接头115的出水口均为直径为32mm的孔洞。定位钢环119为一个高50mm,厚3mm的环形钢片。上盖板12外表面的第二加强肋125同样为30mm厚、100mm宽的钢条,钢条中心线间隔100mm。

67.空心筒状结构21内径为200mm,外径为260mm,法兰盘22外径为360mm,距衬砌两端100mm处外壁逐渐加厚至360mm,内径保持200mm不变。

68.其中数据采集仪器52包括:信号数据采集系统、振弦数据记录仪、光纤数据记录仪;埋设于衬砌结构2内的监测仪器51包括:电阻式应变片、光纤传感器、振弦应变计;埋设

于围岩层4内部的监测仪器51包括:振弦式孔隙水压力计、土压力计。所有监测仪器51数据线引出后连接信号数据采集系统、振弦数据记录仪、光纤数据记录仪,并在上盖板12中心处架设高清摄像机,所有记录数据和图像汇总至计算机处理分析。

69.例如,电阻式应变片系统监测方案具体为:主要是对衬砌结构2中的钢筋笼以及衬砌混凝土进行应变的监控。分别在钢筋笼中部三个箍筋上(下端部箍筋、中部箍筋、上端部箍筋)每隔90

°

粘贴应变片,共计12个箍筋应变片;另外,在衬砌混凝土养护28天后,在混凝土内、外壁分4层(从上至下依次为:第一层、第二层、第三层、第四层),每层隔90

°

粘贴4个纵向及4个横向混凝土应变片,共64个混凝土应变片。图10给出了具体试验过程中获得的不同外水压力作用下衬砌箍筋应变的演化规律图,可见,在外水压力作用下,衬砌结构2整体受压,其中钢筋应力基本都呈压应力状态。

70.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等等,均应包含在本发明的保护范围之内。

71.表1

72.材料水泥粉煤灰水砂瓜米石配合比10.4280.5852.2893.224

73.表2

74.材料水泥粉煤灰石英砂水减水剂pva每m3用量(kg)4508544693260.6826

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1