一种自感知柔性执行器及其制备工艺

1.本发明属于智能制造领域的柔性执行器,具体涉及一种自感知柔性执行器及其制备工艺。

背景技术:

2.大多数柔性传感器只能用于检测拉伸变形,而负压驱动的柔性执行器在工作时拉伸变形极小,现有的柔性传感器无法检测负压驱动的柔性执行器的变形。针对该问题,有必要研究一种用于负压驱动的柔性执行器的传感方式以实现驱动传感一体化。

技术实现要素:

3.为了解决背景技术中存在的问题,本发明提供了一种自感知柔性执行器制备工艺,用多孔材料成型代替硅胶浇注制作柔性执行器,将导电纳米颗粒嵌入多孔材料内部,以实现负压驱动的柔性执行器的自感知能力。

4.本发明采用的技术方案如下:

5.一、一种自感知柔性执行器

6.包括顶面、底面、侧边曲面和硅胶管,侧边曲面采用多孔材料制备得到;侧边曲面密封包围连接在顶面和底面之间,顶面、侧边曲面、底面围成密封腔;

7.侧边曲面主要由四个曲面包围而成,曲面的上下边分别连接顶面和底面的四条侧边,顶面和底面尺寸相同且上下不对称,相邻曲面之间通过倾斜的棱边相连,棱边厚度大于曲面厚度;顶面插装有硅胶管,硅胶管一端伸入密封腔内,另一端连接至外部气源;

8.侧边曲面外表面依次涂覆有粘接剂薄膜和硅胶薄膜,侧边曲面与顶面之间、侧边曲面与底面之间涂覆有导电银胶且连接有一根导线,上下两根导线均连接至数据采集卡;

9.柔性执行器具备驱动功能和传感功能。

10.所述多孔材料内部嵌入有导电纳米颗粒,导电纳米颗粒为炭黑。

11.所述柔性执行器具备驱动功能,具体为:

12.外部气源对密封腔接负压时,由于棱边厚度大于曲面厚度,曲面最先向内凹陷,带动棱边朝倾斜方向扭转,从而带动整个柔性执行器朝倾斜方向扭转,柔性执行器高度降低;密封腔内部压力由负压变成大气压时,多孔材料中储存的弹性势能释放,驱动柔性执行器恢复到初始状态。

13.所述柔性执行器具备传感功能,具体为:

14.多孔材料内部的导电颗粒使柔性执行器形成大量导电通路,每条导电通路相当于一个电阻,顶面和底面的导电银胶使大量导电通路的两端连接起来,形成大量并联的电阻,使执行器在静止时的电阻阻值较小;

15.柔性执行器的上下两根导线与数据采集卡连接以获取柔性执行器的电阻变化;对柔性执行器施加作用力,柔性执行器的形状发生变化,部分导电通路断开,部分并联电阻断开,执行器电阻突然增大;待作用力不变后,柔性执行器内部趋于稳定,新的导电通路形成,

执行器电阻开始减小;数据采集卡实时获取电阻变化曲线;电阻变化曲线中的峰值随作用力增大而增大。

16.对柔性执行器施加的作用力类型不同,柔性执行器的电阻变化曲线不同,作用力类型包括驱动压强、外部拉力和外部压力,驱动压强为外部气源对柔性执行器接负压或大气压;

17.通过下述方法获取在柔性执行器上施加的作用力的类型及大小:

18.1)曲线标定:对柔性执行器施加标准的驱动压强、外部拉力、外部压力,用数据采集卡采集得到柔性执行器的电阻变化率,从而得到驱动压强和电阻变化率峰值之间的曲线、外部拉力和电阻变化率峰值之间的曲线、外部压力和电阻变化率峰值之间的曲线,再用数学函数拟合曲线后,分别得到驱动压强、外部拉力和外部压力分别与电阻变化率峰值之间的关系式;

19.2)k近邻算法训练模型:对柔性执行器施加标准的驱动压强、外部拉力、外部压力,用数据采集卡采集得到柔性执行器的电阻变化率,分别计算在驱动压强、外部拉力、外部压力作用下柔性执行器的电阻变化率特征,得到训练集和测试集,利用k近邻算法训练模型;

20.电阻变化率特征包括均值、方差、最大值、最小值、局部峰值;

21.3)采用k近邻算法训练模型确定待检测作用力的作用力类型:通过数据采集卡获取待检测作用力对柔性执行器施压时的电阻变化率数据,然后利用步骤2)训练好的k近邻算法模型对电阻变化率数据进行实时分类确定作用力类型;

22.4)采用曲线标定获得的函数计算待检测作用力的大小:将电阻变化率数据的峰值带入步骤1)获得的对应作用力类型和电阻变化率峰值之间的关系式中,从而得到待检测作用力的大小。

23.所述步骤1)中:驱动压强和电阻变化率峰值之间的关系式f1=f1(δr

max

)、外部拉力和电阻变化率峰值之间的关系式f2=f2(δr

max

)、外部压力和电阻变化率峰值之间的关系式f3=f3(δr

max

)

24.其中,f1、f2、f3分别表示驱动压强、外部拉力、外部压力,δr

max

表示电阻变化率峰值,f1、f2、f3表示驱动压强、外部拉力、外部压力对应的函数。

25.二、一种自感知柔性执行器的制备方法

26.包括以下步骤:

27.1)在模具内表面喷涂脱模剂,模具由多个单模具上下对接组成,每个单模具形状与柔性执行器的侧边曲面形状相匹配;

28.2)将发泡硅胶液体(10)倒入模具中静置,发泡硅胶液体(10)体积增大,变成内部中空的固态多孔材料,将多孔材料裁剪成所需柔性执行器侧边曲面的尺寸;

29.3)将正己烷、聚二甲基硅氧烷、炭黑混合后,利用磁力搅拌器搅拌十分钟左右使炭黑分散,得到导电溶液;然后将多孔材料放入导电溶液中,并反复挤压多孔材料,使导电溶液中的炭黑作为导电纳米颗粒嵌入到多孔材料中;

30.4)将多孔材料放在加热台上加热烘干后,放入正己烷溶液中反复挤压,去除多孔材料中多余的炭黑,再将多孔材料放在加热台上加热烘干(挥发正己烷溶液)得到柔性执行器的侧边曲面;

31.5)在侧边曲面顶部和底部分别抹一层导电银胶、粘一根导线;

32.6)在侧边曲面外表面涂抹一层粘接剂,粘接剂固化后形成粘接剂薄膜;

33.7)待导电银胶6在室温下凝固后,在侧边曲面顶部和底部用粘接剂分别粘一层硅胶片作为柔性执行器的顶面和底面,在顶面正中间插一根硅胶管;

34.8)在粘接剂薄膜外表面涂抹一层硅橡胶液体,硅橡胶液体固化后形成硅胶薄膜,完成自感知柔性执行器的制备。

35.所述步骤3)中正己烷、聚二甲基硅氧烷、炭黑的混合比例为1:0.2:0.016。

36.本发明的有益效果是:

37.本发明的自感知柔性执行器同时具备驱动和传感功能,利用多孔材料制作柔性执行器,根据实际需求将多孔材料裁剪成多种不同尺寸,实现了柔性执行器的轻量化、多尺寸、大规模制备。

38.本发明采用发泡硅胶制作多孔材料可以制备多种三维结构,而传统的激光切割多孔材料只能制备二维结构。用多孔材料成型代替硅胶浇注制作柔性执行器,降低了执行器的材料密度,实现了柔性执行器的轻量化制备。

39.本发明实现了柔性执行器的驱动传感一体化设计,可用于机器人的人机交互、运动型软体机器人。

附图说明

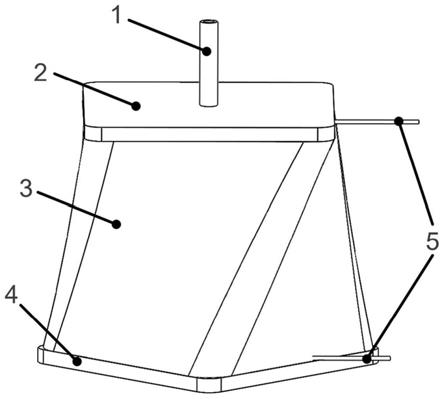

40.图1是本发明的三维结构示意图;

41.图2是本发明的剖视图;

42.图3是本发明去除顶面的俯视图;

43.图4是自感知柔性执行器的制备工艺;

44.图5是自感知柔性执行器的变形示意图;

45.图6是在不同驱动压强作用下,执行器的电阻变化率曲线;

46.图7是执行器电阻变化率峰值随驱动压强的变化曲线;

47.图8是在不同外部拉力作用下,执行器的电阻变化率曲线;

48.图9是执行器电阻变化率峰值随外部拉力的变化曲线;

49.图10是在不同外部压力作用下,执行器的电阻变化率曲线;

50.图11是执行器电阻变化率峰值随外部压力的变化曲线。

51.图中,1为硅胶管,2为顶面,3为硅胶薄膜,4为底面,5为导线,6为导电银胶,7为侧边曲面,8为粘接剂薄膜,9为模具,10为发泡硅胶液体。

具体实施方式

52.下面结合附图和实施方式对本发明进一步说明。

53.如图1、图2所示,本发明包括:硅胶管1、顶面2、硅胶薄膜3、底面4、导线5、导电银胶6、侧边曲面7、粘接剂薄膜8;顶面2、硅胶薄膜3、底面4形成一个密封腔,通过硅胶管1控制密封腔的压力;侧边曲面7和顶面2、底面4之间是一层导电银胶6,使执行器的电气连接更加稳定;侧边曲面7采用多孔材料(聚氨酯)制备得到,多孔材料由大量微细孔构成,可压缩,是主要的变形部分;粘接剂薄膜8位于侧边曲面7和硅胶薄膜3之间,将侧边曲面7和硅胶薄膜3分隔开,防止制作过程中硅胶液体渗进多孔材料,影响变形和导电性能;侧边曲面7顶部和底

部分别引出一根导线5,用于测量执行器的电阻变化。

54.如图1、图3所示,柔性执行器是一个预扭转结构,由大量微细孔构成,密度低、可压缩,是主要的变形部分;其顶部和底部尺寸相同,但是错开一定角度;棱边厚度大于侧面厚度,避免执行器工作时棱边向内凹陷。侧边曲面7内部嵌入大量导电纳米颗粒(炭黑),形成一个复杂的导电网络。

55.图4是自感知柔性执行器的制备工艺。

56.步骤a:用脱模剂对模具9进行表面处理,便于后续步骤中多孔材料和模具9分离。

57.步骤b:将调配好的发泡硅胶液体10倒入模具9中,静置几分钟后,发泡硅胶液体10体积增大,变成固态的长条状多孔材料。

58.步骤c:按照所需的尺寸对长条状多孔材料进行裁剪,从而用一套模具同时制作多种不同尺寸的执行器,实现了柔性执行器的多尺寸、大规模制备。

59.步骤d:将正己烷、聚二甲基硅氧烷、炭黑按照1:0.2:0.016混合后,利用磁力搅拌器搅拌十分钟左右使炭黑分散,得到导电溶液。然后将多孔材料放入导电溶液中,反复挤压,使导电溶液中的导电纳米颗粒嵌入到多孔材料中。

60.步骤e:将多孔材料放在加热台上加热,使多孔材料中的液体挥发。再将烘干后的多孔材料放在正己烷溶液中,反复挤压,去除多孔材料中多余的导电纳米颗粒,再将多孔材料放在加热台上加热(挥发正己烷溶液),得到柔性执行器的侧边曲面7。

61.步骤f:在侧边曲面7顶部和底部分别抹一层导电银胶6(室温凝固)、粘一根导线5。

62.步骤g:在侧边曲面7侧面抹一层粘接剂,粘接剂固化后形成粘接剂薄膜8。

63.步骤h:在侧边曲面7顶部和底部用粘接剂分别粘一层硅胶片作为执行器的顶面2和底面4,顶面2正中间插一根硅胶管1。

64.步骤i:在粘接剂薄膜8外侧刷一层硅橡胶液体,硅橡胶液体固化后形成硅胶薄膜3。

65.工作原理如下:

66.驱动功能:如图5所示,当自感知柔性执行器内部接入负压时,由于多孔材料的厚度不均匀(棱边比侧面厚),执行器的侧面最先向内凹陷,从而驱动棱边相互靠近,导致棱边沿着预扭转的方向倾斜。四条棱边同时沿预扭转方向倾斜就会带动执行器顶面沿着预扭转方向转动,同时执行器的高度降低。当执行器内部的压力由负压变成大气压时,多孔材料中储存的弹性势能释放,驱动执行器恢复到初始状态。

67.传感功能:侧边曲面7内部的导电颗粒形成了大量导电通路,每条导电通路相当于一个电阻,多孔材料顶部和底部的导电银胶6使大量导电通路的两端连接起来,形成大量并联的电阻,使执行器在静止时的电阻阻值较小。

68.如图6-图11所示,当驱动压强、外部拉力、外部压力作用在执行器上,执行器内部的网状结构(多孔材料)发生变化,部分导电通路断开,部分并联电阻断开,电阻突然增大;之后由于执行器内部的网状结构趋于稳定(作用力不变),新的导电通路形成,执行器电阻又开始减小;所以执行器的电阻变化会出现一个峰值,且峰值的大小随作用力(即驱动压强、外部拉力、外部压力)增大而增大。驱动压强、外部拉力、外部压力作用在执行器上时,执行器的电阻变化曲线不同,根据执行器的电阻变化曲线就可以判断执行器受到的作用力类型及大小。

69.曲线标定:对传感器施加标准的驱动压强、外部拉力、外部压力,分别得到驱动压强和电阻变化率峰值之间的曲线、外部拉力和电阻变化率峰值之间的曲线、外部压力和电阻变化率峰值之间的曲线(图7、图9、图11的曲线),再用数学函数拟合这些曲线,分别得到驱动压强和电阻变化率峰值之间的关系f1=f(δr

max

)、外部拉力和电阻变化率峰值之间的关系f2==f(δr

max

)、外部压力和电阻变化率峰值之间的关系f3==f(δr

max

),(式中f1、f2、f3、δr

max

分别表示驱动压强、外部拉力、外部压力、电阻变化率峰值)。

70.执行器的上下两根导线5连接数据采集卡以获取执行器电阻变化,将获取的数据采用k近邻算法进行实时分类,得到当前的作用力类型;将获取的执行器电阻变化率峰值带入曲线标定时得到的数学函数,得到当前作用力的大小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1