一种车轴距差、轮距非接触自动测量装置及其测量方法与流程

1.本发明涉及车辆检修养护技术领域,具体涉及一种车轴距差、轮距非接触自动测量装置及其测量方法。

背景技术:

2.汽车轴距差是指汽车在归正状态下,左、右两边的前后轮轴的轴距之间的差值。如图1所示:轴距差为δh=h1

‑

h2。汽车轴距差是汽车性能检测的重要指标,汽车轴距差如果超出一定限度时,对汽车使用性能有着显著的影响,特别对汽车的操纵稳定性,直线行驶性,汽车侧滑,轮胎磨损等影响更为显著。它所造成的经济损失和潜在危险不容忽视,故研究实用的汽车轴距差检测方法和装置具有重要意义。轮距指的是车轮在车辆支承平面(一般就是地面)上留下的轨迹的中心线之间的距离。如果车轴的两端是双车轮时,轮距是双车轮两个中心平面之间的距离。一般来说,轮距越宽,驾驶舒适性越高。

3.汽车轴距差和轮距的检测往往由人工方法进行,这种方法既费时,误差也大。也有采用多相机标定系统的轴距轮距测量仪器,但是该定位仪结构复杂,成本高昂。

技术实现要素:

4.本发明解决的问题是人工测量轴距差和轮距误差大,效率低,多相机轴距轮距测量仪器造价昂贵,提出一种结构简单、便宜实用的车轴距差、轮距非接触自动测量装置及其测量方法。

5.本发明通过如下技术方案予以实现,一种车轴距差、轮距非接触自动测量装置,包括底座、旋转立柱、旋转驱动机构、激光发生器、工业相机、角度传感器,所述旋转立柱的轴线和底座垂直,所述旋转立柱和底座转动连接,所述旋转立柱受旋转驱动机构驱动可以绕其轴线转动,所述旋转立柱和底座之间安装有角度传感器,所述旋转立柱的上端固定安装有激光发生器,所述激光发生器可以发出水平线形激光,所述旋转立柱下端固定安装有工业相机,所述工业相机水平布置。

6.进一步地,所述工业相机的光心位于旋转立柱的旋转轴线上。

7.进一步地,还包括微处理器、存储单元、无线通信模块、电脑终端,所述微处理器和存储单元安装在底座内,所述微处理器用于图形处理和计算,所述存储单元用于存储计算结果,所述微处理器通过无线通信模块和电脑终端连接,电脑终端用于检测过程监控和显示检测结果。

8.进一步地,所述无线通信模块包括蓝牙模块或wifi模块。

9.本发明的另一方面提供了的一种车轴距差、轮距非接触自动测量方法,包括以下步骤:

10.步骤一、投射激光:将汽车停在水平检测平台上,将测量装置放置在汽车底部,该测量装置的激光发生器发出水平线形激光,投射在汽车一个轮辋内侧,

11.步骤二、拍照采样:工业相机对面前的轮辋进行拍照采样,并利用角度传感器记录

拍照采样时工业相机的和旋转底座1之间的相位角ω1,

12.步骤三、选取特征点:对拍照采样所得的图片进行处理,利用激光在轮胎和轮辋上的漫反射反射率的不同,增加对比度,突出显示轮胎上激光线条,在图片上得到两条带弧形的激光线条,选取内侧的两个端点为特征点a1和a2,即为线形激光与轮辋和轮胎结合面上的交点,

13.步骤四、获取特征点位置参数:根据a1点和a2点在拍照采样所得的图片中的像素点的位置,可以推算出a1点距离相机中心垂直面的水平方位角θ

a1

,a1点距离相机中心水平面的仰角θ

a2

,a2点距离相机中心垂直面的水平方位角θ

a3

,a2点距离相机中心水平面的仰角θ

a4

,

14.步骤五、旋转立柱逆时针旋转,直到下一个车轮位于工业相机的画面中心位置,重复步骤二到步骤五,激光发生器在每一个轮胎上均投射等高的线形激光,工业相机拍照采样,直至四个车轮均完成拍照采样,记录每次拍照时工业相机的相位角ω2,ω3,ω4,

15.步骤六、建立坐标系:设定工业相机4的光心为点0,线形激光的光刀平面和旋转立柱的交点为p点,op长度为h,a1点到p点距离为a1,a2点到p点距离为a2,那么可以计算出a1=h/tanθ

a2

,a2=h/tanθ

a4

,

16.在a1、a2、p三点构成的平面上建立极坐标系,原点为p点,以角度传感器5的零度线所在的垂直面和a1、a2、p三点构成的平面的相交线为极轴,那么a1的极坐标为(h/tanθ

a2

,θ

a1

+ω1),a2的极坐标为(h/tanθ

a4

,θ

a3

+ω1),以此类推可以得到r1、b2、c1、c2、d1、d2的极坐标,将所有特征点的极坐标转化为直角坐标,如a1的直角坐标为:

17.h*cos(θ

a1

+ω1)/tanθ

a2

,h*sin(θ

a1

+ω1)/tanθ

a2

),

18.a2的直角坐标为:

19.h*cos(θ

a3

+ω1)/tanθ

a4

,h*sin(θ

a3

+ω1)/tanθ

a4

),

20.设定特征点a1和a2的中点为a0、特征点b1和b2的中点为b0、特征点c1和c2的中点为c0、特征点d1和d2的中点为d0,a0、b0、c0、d0均为可直接求出坐标点,

21.步骤七、计算轴距差:

22.左侧轴距h1即a0到b0之间的距离,右侧轴距h2即c0到d0之间的距离,所述h1和h2可以根据直角坐标系两点间距离公式求出,轴距差δh=h1

‑

h2,与标准值相比较,判断汽是否符合规范的轮距要求,

23.步骤八、计算前轮距、后轮距:

24.前轮距m1即为a0到d0之间的距离加上轮胎7宽度,后轮距m2即为b0到c0之间的距离加上轮胎7宽度,所述m1和m2可以根据直角坐标系两点间距离公式求出,与标准值相比较,判断汽车是否符合规范的轮距要求。

25.进一步地,在检测工作之前,需要对工业相机4进行标定,标定每个像素点对应的仰角和方位角,还需标定点o和点p的实际距离h。

26.进一步地,可以改变测量装置在汽车下方的相对位置,重复步骤一到步骤八,得到多组测量数据,其最终的计算结果取均值。

27.进一步地,所述特征点还可以选取轮辋上线形激光在折弯突变处。

28.本发明的有益效果是:

29.1、本发明采用一个激光发生器和一个工业相机,两者保持相对位置固定在旋转立

柱上,激光发生器发出水平激光投射在轮辋内侧,旋转立柱转动带动工业相机依次拍照采样,选取特征点,建立坐标系,计算出各个特征点的坐标关系,从而算出轴距差和轮距,本发明简单可靠,测量精度高,成本较低。

30.2、本发明在整个过程中,无需接触车辆,便能测算出结果,方便高效。

附图说明

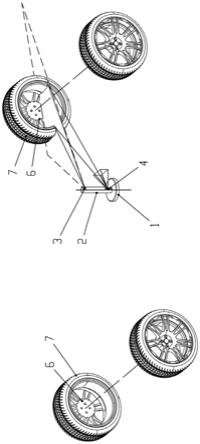

31.图1为本发明所述的一种车轴距差、轮距非接触自动测量装置的测量示意图;

32.图2为图1中测量装置及左前轮的局部放大图;

33.图3为图2的水平视图;

34.图4为图2的俯视图;

35.图5为直角坐标系示意图。

36.图中:1底座;2旋转立柱;3激光发生器;4工业相机;5角度传感器;6轮辋;7轮胎。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.如图1

‑

5所示,本发明提供一种车轴距差、轮距非接触自动测量装置,包括底座1、旋转立柱2、旋转驱动机构、激光发生器3、工业相机4、角度传感器5,所述旋转立柱2的轴线和底座1垂直,所述旋转立柱2和底座1转动连接,所述旋转立柱2受旋转驱动机构驱动可以绕其轴线转动,所述旋转立柱2和底座1之间安装有角度传感器5,所述旋转立柱2的上端固定安装有激光发生器3,所述激光发生器3可以发出水平线形激光,所述旋转立柱2下端固定安装有工业相机4,所述工业相机4水平布置。

39.在实际应用中,所述工业相机4的光心位于旋转立柱2的旋转轴线上。

40.在实际应用中,还包括微处理器、存储单元、无线通信模块、电脑终端,所述微处理器和存储单元安装在底座1内,所述微处理器用于图形处理和计算,所述存储单元用于存储计算结果,所述微处理器通过无线通信模块和电脑终端连接,电脑终端用于检测过程监控和显示检测结果。

41.在实际应用中,所述无线通信模块包括蓝牙模块或wifi模块。

42.本发明的另一方面提供了的一种车轴距差、轮距非接触自动测量方法,包括以下步骤:

43.步骤一、投射激光:将汽车停在水平检测平台上,将测量装置放置在汽车底部,该测量装置的激光发生器3发出水平线形激光,投射在汽车一个轮辋6内侧,

44.步骤二、拍照采样:工业相机4对面前的轮辋6进行拍照采样,并利用角度传感器5记录拍照采样时工业相机4的和旋转底座1之间的相位角ω1,

45.步骤三、选取特征点:对拍照采样所得的图片进行处理,利用激光在轮胎7和轮辋6上的漫反射反射率的不同,增加对比度,突出显示轮胎7上激光线条,在图片上得到两条带弧形的激光线条,选取内侧的两个端点为特征点a1和a2,即为线形激光与轮辋6和轮胎7结

合面上的交点,

46.步骤四、获取特征点位置参数:如图2

‑

4所示根据a1点和a2点在拍照采样所得的图片中的像素点的位置,可以推算出a1点距离相机中心垂直面的水平方位角θ

a1

,a1点距离相机中心水平面的仰角θ

a2

,a2点距离相机中心垂直面的水平方位角θ

a3

,a2点距离相机中心水平面的仰角θ

a4

,如图4所示,扇形goh为工业相机的取景范围,oe为相机中心垂直面,那么θ

a1

即∠a1pe,θ

a3

即∠a2pe,

47.步骤五、旋转立柱2逆时针旋转,直到下一个车轮位于工业相机4的画面中心位置,重复步骤二到步骤五,激光发生器3在每一个轮胎上均投射等高的线形激光,工业相机4拍照采样,直至四个车轮均完成拍照采样,记录每次拍照时工业相机4的相位角ω2,ω3,ω4,

48.步骤六、建立坐标系:设定工业相机4的光心为点o,线形激光的光刀平面和旋转立柱2的交点为p点,op长度为h,a1点到p点距离为a1,a2点到p点距离为a2,那么可以计算出,a1=h/tanθ

a2

,a2=h/tanθ

a4

,

49.如图4所示,在a1、a2、p三点构成的平面上建立极坐标系,原点为p点,以角度传感器5的零度线所在的垂直面和a1、a2、p三点构成的平面的相交线为极轴,那么a1的极坐标为(h/tanθ

a2

,θ

a1

+ω1),a2的极坐标为(h/tanθ

a4

,θ

a3

+ω1),以此类推可以得到b1、b2、c1、c2、d1、d2的极坐标,如图5所示,将所有特征点的极坐标转化为直角坐标,如a1的直角坐标为:

50.h*cos(θ

a1

+ω1)/tanθ

a2

,h*sin(θ

a1

+ω1)/tanθ

a2

),

51.a2的直角坐标为:

52.h*cos(θ

a3

+ω1)/tanθ

a4

,h*sin(θ

a3

+ω1)/tanθ

a4

),

53.设定特征点a1和a2的中点为a0、特征点n1和b2的中点为b0、特征点c1和c2的中点为c0、特征点d1和d2的中点为d0,a0、b0、c0、d0均为可直接求出坐标点,

54.步骤七、计算轴距差:

55.左侧轴距h1即a0到b0之间的距离,右侧轴距h2即c0到d0之间的距离,所述h1和h2可以根据直角坐标系两点间距离公式求出,轴距差δh=h1

‑

h2,与标准值相比较,判断汽是否符合规范的轮距要求,

56.步骤八、计算前轮距、后轮距:

57.前轮距m1即为a0到d0之间的距离加上轮胎7宽度,后轮距m2即为b0到c0之间的距离加上轮胎7宽度,所述m1和m2可以根据直角坐标系两点间距离公式求出,与标准值相比较,判断汽车是否符合规范的轮距要求。

58.在实际应用中,在检测工作之前,需要对工业相机4进行标定,标定每个像素点对应的仰角和方位角,还需标定点0和点p的实际距离h。

59.在实际应用中,可以改变测量装置在汽车下方的相对位置,重复步骤一到步骤八,得到多组测量数据,其最终的计算结果取均值。

60.在实际应用中,所述特征点还可以选取轮辋6上线形激光在折弯突变处。

61.本发明的工作原理:

62.本发明采用一个激光发生器和一个工业相机,两者保持相对位置固定在旋转立柱上,激光发生器发出水平激光投射在轮辋内侧,旋转立柱转动带动工业相机依次拍照采样,选取特征点,建立坐标系,计算出各个特征点的坐标关系,从而算出轴距差和轮距,本发明简单可靠,测量精度高,成本较低。在整个过程中,无需接触车辆,便能测算出结果,方便高

效。

63.综上所述,本发明所述的一种车轴距差、轮距非接触自动测量装置具有简单高效、测量精度高、成本低廉的优点。

64.以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1