一种用于测定蒸汽管网热流密度的方法与流程

1.本技术涉及保温管道热流密度测定技术领域,尤其是涉及一种用于测定蒸汽管网热流密度的方法。

背景技术:

2.热力管网运行过程中,通常通过测定一定时间内热力管网里的热流密度,来评估相应热力管网的保温效果。

3.相关技术中,一种热力蒸汽管网,包括输送高温介质(蒸汽或热水)的工作管,工作管外同轴套设有外护管,外护管用于减少外界因素对工作管的影响,延长工作管的使用寿命;同时,为减少高温介质输送过程中的热量损耗,工作管与外护管之间填充有保温材料,形成保温层;测量热力蒸汽管网的热流密度时,工作人员调整蒸汽或热水的温度,使加热温度达到设定值,然后测定单位时间通过单位面积的热能。

4.通过采用上述技术方案,由于蒸汽或热水的温度不好调控,在实验室中控制产生设定参数的蒸汽难度较大,危险系数较高,并且需要使用专用的高精度实验设备,企业生产成本较高,因此不便对热力蒸汽管网内的蒸汽热量进行直接测量,存在待改进之处。

技术实现要素:

5.为了提升对热力蒸汽管网中热流密度测定的便利性、安全性,降低企业生产成本,本技术提供一种用于测定蒸汽管网热流密度的方法。

6.本技术提供的一种用于测定蒸汽管网热流密度的方法,采用如下的技术方案:一种用于测定蒸汽管网热流密度的方法,包括如下步骤:s1、设置实验装置:在工作管内设置电加热元件;在工作管内间隔设置两个保温隔断,并封闭工作管两端,形成位于工作管中部的主加热段和位于工作管两端的加热补偿段;在主加热段和两个加热补偿段的外侧壁上、以及主加热段和两个加热补偿段的内部空腔分别设置温度测点,并将电子测温仪的感温探头固定于相应温度测点处;再在工作管外同轴包覆若干层保温层,在最外层保温层外侧套设外护管;s2、测量长度:测量主加热段的长度l;s3、将主加热段的电加热元件与电表k1电连接;s4、启动实验装置;s5、调整所有电加热元件的温度为需要模拟的蒸汽参数温度值;s6、使用电表k1测量主加热段的电加热元件所消耗的电能,并记录;s7、加热一定时间至主加热段相应温度测点的温度值与两个加热补偿段对应温度测点的温度值接近设计温度值,且数值稳定;同时,电表k1每小时增加的数值相等;s8、每隔一个小时记录一次各个电子测温仪数显屏上显示的数值,记录电表k1所显示消耗的电能,并记录稳定状态测量时间t;s9、计算最终的稳定状态测量时间t,计算主加热段稳定测量状态过程所消耗的电

能w,根据n=w/t,计算出电加热元件消耗的功率;然后根据q=n*/l,计算出保温管的热流密度。

7.通过采用上述技术方案,将工作管的两端密封,并使用保温隔断将工作管分隔成位于工作管中间的主加热段和位于工作管两端的加热补偿段,并借助电加热元件代替蒸汽提供所需要的高温,使主加热段的温度状态能够长时间处于实际蒸汽管网的工作状态,借助主加热段模拟实际蒸汽管网,使实验人员在实验室即可测量实际蒸汽管网的热流密度,提升对实际蒸汽管网热流密度测定的便捷性;同时,借助电加热元件代替蒸汽提供所需要的高温,以电加热的形式代替蒸汽供热,方便在实验室中控制产生设定参数的温度,相比于控制产生设定参数的蒸汽,操作性更强,检测过程更加便捷、安全;并且,整套装置结构简单,有助于减低企业生产成本。

8.优选的,在s1中,电加热元件为电加热片,且电加热片与工作管内壁紧密贴合。

9.通过采用上述技术方案,电加热片具有良好的耐高温性,便于实现实验所要求的高温;同时将电加热片紧密贴合于工作管内壁上,有助于保证工作管内壁的均匀受热,减少工作管因受热不均而开裂的情况发生,从而保证实验的正常进行。

10.优选的,在s1中,在工作管两端分别固定有保温端封,任一保温端封分别密封工作管相应管口。

11.通过采用上述技术方案,保温端封具有良好的保温效果,使用保温端封对工作管的两端管口进行密封,有助于减少加热补偿段内的热量从两端管口散失,有助于减少能耗。

12.优选的,任一保温端封的厚度均大于等于若干层保温层的总厚度。

13.通过采用上述技术方案,将保温端封的厚度设置为大于等于若干层保温层的总厚度,使得工作管内温度从保温端封处散失的量等于或小于工作管内温度从保温层处的散失的量,有助于提升该装置与实际蒸汽管网工作环境的一致性,进而有效提升使用该装置测得的热流密度的准确性。

14.优选的,s1具体包括:s1.1、在任一加热补偿段外表面均预设有温度测点a,温度测点a在相应加热补偿段外表面均匀间隔设置有多个,将多个电子测温仪的感温探头分别固定于相应温度测点a处;s1.2、加热补偿段内部空腔预设有温度测点b,温度测点b在加热补偿段内部空腔均匀布设有多个,将多个电子测温仪的感温探头分别固定于相应温度测点b处;s1.3、主加热段外表面预设有温度测点c,且温度测点c在主加热段外表面均匀布设有多个,将多个电子测温仪的感温探头分别固定于相应温度测点c处;s1.4、主加热段内部空腔设置有温度测点d,温度测点d在主加热段内部空腔均匀布设有多个,将多个电子测温仪的感温探头分别固定于相应温度测点d处。

15.通过采用上述技术方案,将温度测点a、温度测点b、温度测点c、温度测点d在工作管相应区间均布设有个,增加样本数量,有助于提升实验过程中相应测量数据的准确性,进而提升实验结果的准确性。

16.优选的,在s1.1中,任一温度测点a距离工作管口均不小于100mm。

17.通过采用上述技术方案,由于加热补偿段靠近工作管管口处的热量自保温端封向外界环境散失过多,导致加热补偿段靠近工作管管口处的温度始终低于加热补偿段长度方

向背离工作管管口处的温度;将温度测点a的布设位置距离工作管口不小于100mm,使温度测点a远离工作管管口,有助于保证温度测点a处测得的温度值与实际蒸汽管网中温度值的对比性。

18.优选的,在s1.3中,任一温度测点c距离保温隔断均不小于100mm。

19.通过采用上述技术方案,主加热段靠近保温隔断处的热量存在向保温隔断传导的情况,使得主加热段靠近保温隔断处的温度低于主加热段中部的温度;将温度测点c的布设位置距离保温隔断一定长度,有助于提升温度测点c处测得的温度值与实际蒸汽管网工作管外壁温度的一致性,有助于保证实验过程的严谨性。

20.优选的,在s1中,在相邻保温层之间依次布设温度测点e1

‑

ei,在最外层保温层外侧面设置有温度测点f,且温度测点e1

‑

ei、以及温度测点f均设置在主加热段内,再将多个电子测温仪的感温探头分别固定于温度测点e1

‑

ei、以及温度测点f处,且温度测点e1

‑

ei在相应保温层之间的圆周上均匀布设有多个。

21.通过采用上述技术方案,设置温度测点e1

‑

ei以及温度测点f,测量相邻保温层之间的温度值、以及最外侧保温层外侧面的温度值,实验人员可根据各个温度层之间的温度差,判断各个温度层的保温效果,进而便于实验人员对保温层的材料、结构等不断作出调整,提升蒸汽管网保温层的保温效果。

22.优选的,温度测点e1

‑

ei在相应保温层之间的圆周上均匀布设有多个,温度测点f在最外层保温层外表面的圆周上均匀布设有多个。

23.通过采用上述技术方案,将温度测点e1

‑

ei、以及温度测点f均布设多个,增加样本数量,有助于提升对各相邻温度层之间温度值测量的准确性,进而提升实验人员对各个保温层保温效果判断的准确性。

24.优选的,在s7中,加热一定时间,至温度测点a与温度测点c的数值接近预设温度值,且数值稳定,温度测点b与温度测点d数值接近预设温度值,且数值稳定后,继续运行该装置,之后再对测量数值进行记录。

25.通过采用上述技术方案,启动该实验装置并加热一段时间后,当温度测点a与温度测点c测得的温度值接近预设温度值,且数值稳定;温度测点b与温度测点d数值接近预设温度值,且数值稳定时,表明主加热段的温度状态达到与实际蒸汽管网一致的状态,实验过程达到稳定测量状态较易判断,便于实验人员进行实验操作。

26.综上所述,本技术包括以下至少一种有益技术效果:1.借助工作管、保温隔断及保温端封模拟热力网管,借助电加热片代替蒸汽提供所需要的热量,方便实验人员在实验室中控制产生设定参数的温度,检测过程更加便捷、安全;并且,实验装置结构简单,有效节省企业生产成本;2.通过将温度测点a、温度测点b、温度测点c、温度测点d以及温度测点e1

‑

ei均设置为多个,建立对照组,有助于保证实验过程中工作管各区间段内温度处于正常、稳定状态,进而有效保证测得的蒸汽管网热流密度的准确性;3.利用保温端封对工作管管口进行密封,并使保温端封的厚度不小于若干层保温层的总厚度,有助于提升该装置与实际蒸汽管网工作环境的一致性,从而进一步提升使用该装置测得的热流密度的准确性。

附图说明

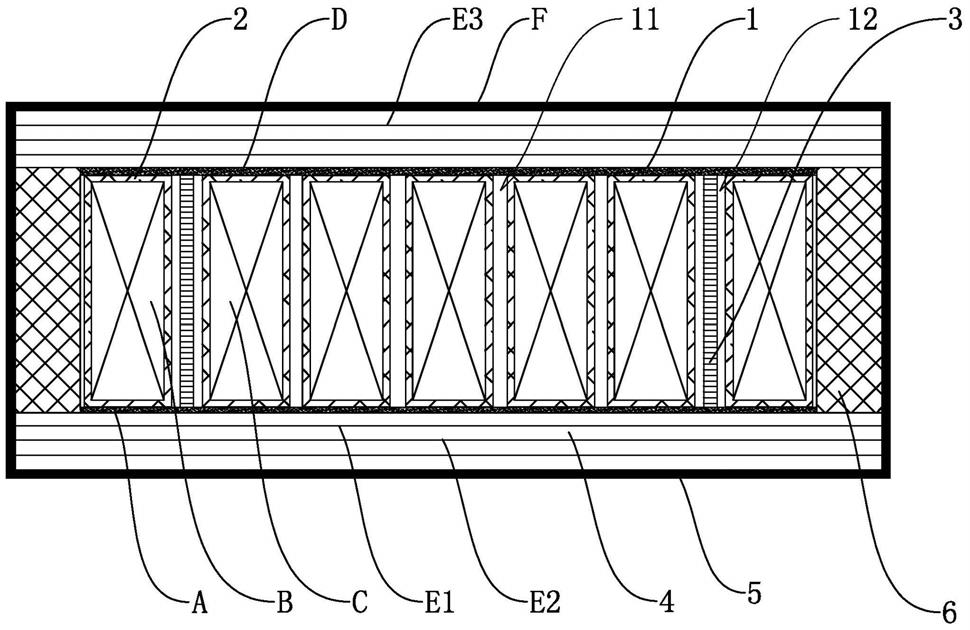

27.图1是本技术实施例主要体现该用于测定蒸汽管网热流密度的实验装置整体结构的剖视图。

28.图2是本技术实施例主要体现该用于测定蒸汽管网热流密度的方法的流程图。

29.附图标记:1、工作管;11、主加热段;12、加热补偿段;2、电加热片;3、保温隔断;4、保温层;5、外护管;6、保温端封。

具体实施方式

30.以下结合附图1

‑

2,对本技术作进一步详细说明。

31.本技术实施例公开一种用于测定蒸汽管网热流密度的方法,但本发明的实施方式不仅限于此。

32.参照图1和图2,一种用于测定蒸汽管网热流密度的方法,包括如下步骤:s1、设置实验装置:在工作管内设置电加热片;在工作管内间隔设置两个保温隔断,并封闭工作管两端,形成位于工作管中部的主加热段和位于工作管两端的加热补偿段;在主加热段和两个加热补偿段的外侧壁、以及主加热段和两个加热补偿段的内部空腔分别设置温度测点,并将电子测温仪的感温探头固定于相应温度测点处;再在工作管外同轴包覆若干层保温层,在最外层保温层外侧套设外护管。

33.s1.1:在工作管两端分别固定保温端封,使两个保温端封分别密封工作管相应管口;s1.11:设置任一保温端封的厚度均大于等于若干层保温层的总厚度;s1.2:在任一加热补偿段外表面均至少布设四个温度测点a;s1.21:设置任一温度测点a距离工作管口均不小于100mm;s1.3:在加热补偿段内部空腔至少均匀间隔布设四个温度测点b;s1.4:主加热段外表面至少均匀间隔布设四个温度测点c;s1.41:任一温度测点c距离保温隔断均不小于100mm;s1.5:在主加热段内部空腔至少均匀间隔布设四个温度测点d;s1.5:在相邻保温层之间依次布设温度测点e1

‑

ei,且温度测点e1

‑

e3均设置在主加热段内,且温度测点e1

‑

ei在相应保温层之间的圆周上至少均匀布设有四个;s1.6:在保温层外侧面至少均匀间隔布设四个温度测点f;s2、测量长度:测量主加热段的长度l;s3、将主加热段的电加热元件与电表k1电连接;s4、启动实验装置;s5、调整所有电加热元件的温度为需要模拟的蒸汽参数温度值;s6、使用电表k1测量主加热段的电加热元件所消耗的电能,并记录;s7、加热一定时间,至温度测点a与温度测点c的数值接近设计温度值,温度测点b与温度测点d数值接近设计温度值,且数值稳定后;同时,电表k1每小时增加的数值相等后,继续运行该装置;s8、每隔一个小时记录一次各个电子测温仪数显屏上显示的数值,记录电表k1所显示消耗的电能,并记录稳定状态测量时间t;

s9、计算最终的稳定状态测量时间t,计算主加热段稳定测量状态过程所消耗的电能w,根据n=w/t,计算出电加热元件消耗的功率;然后根据q=n*/l,计算出保温管的热流密度。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1