1.本发明属于岩石力学试验技术领域,特别是涉及一种模拟深部岩体随钻凿过程探测的试验系统及方法。

背景技术:2.随着国民经济持续快速发展,国家对矿产资源需求日益增加,但地表资源已日趋短缺,浅部矿产资源逐渐枯竭,促使人们不断地向地球深部寻求所必需的矿产资源,深部矿产资源的开发已经是未来采矿发展的趋势。另外,矿山正处在自动化、智能化大发展阶段,深部矿产资源的开发更需要自动化与智能化技术。凿岩爆破是金属矿山的核心工序,凿岩工作几乎每天都在金属矿山进行。结合金属矿山的特点,研究适应于金属矿山深部岩体随钻凿过程的智能探测技术,进而对爆区内的矿岩体进行智能识别表征,实施矿山精细爆破对矿山节能降耗具有重要意义。

3.凿岩钻机在钻进不同力学性质的岩石时,钻机本身工作参数的响应与岩石的力学性质、结构特征密切相关,利用相关理论分析参数响应与岩体变化之间的内在联系,建立相应的关联方法,智能解译凿岩钻机工作参数响应,表征钻进岩体的变化,对实现爆破设计优化、不良地质体探测等,对推动自动化、智能化开采有着重要的意义。

4.深部岩体不同于浅部,深部岩石长期赋存于高应力条件下,弹性岩石更趋近于潜塑性,硬岩在深部转化为高应力条件下的软岩,在这种条件下,深部凿岩在力学机理和钻机工况上与浅部存在一定差异,这使得现有的随钻获取技术和对凿岩机理的认识难以适用于深部岩体凿岩工程。随钻获取技术的关键在于数据的解译和额外特征随钻参数的获取,因而研发相应物理试验系统、建立深部高应力复杂条件下随钻获取参数的解译理论和方法十分必要。

5.公告号为cn101761328a的中国专利公开了一种地层地质界面仪器钻探感应识别系统,公告号为cn105422088a的中国专利公开了一种煤矿巷道地质参数在线监测系统,公告号为cn103291274a的中国专利公开了一种煤矿用深孔钻车的智能显示控制系统,公告号为cn1346929的中国专利公开了钻孔过程监测系统。但是,上述专利申请中可测量的随钻参数较少,而且钻杆转一圈只能被接近开关检测一次,并且仅限于工程现场,并不涉及室内试验及岩样搭载。公告号为cn11007064a的中国专利公开了一种双向加载的岩石钻孔取样试验系统及取样方法,该专利只能针对300mm3的岩样进行加载,且未能监测取芯钻机的工作参数。

技术实现要素:6.针对现有技术存在的问题,本发明提供一种模拟深部岩体随钻凿过程探测的试验系统及方法,能够从室内试验的角度模拟研究高应力条件下岩石的钻孔工作,可实现双轴高应力加载条件下岩样的凿岩试验,用于对不同岩性、强度、预制结构面的岩样进行系统研究;本发明可以获得更丰富的随钻参数,用于模拟研究不同地应力场对岩石钻凿参数的影

响,对指导深埋矿体的凿岩工作并利用随钻获取技术表征矿岩体力学参数和结构特征有着现实的工程意义;本发明通过接近开关与齿轮配合使用来测量钻杆转速,且齿数越多测量越精确,可显著提高转速的测量精度。

7.为了实现上述目的,本发明采用如下技术方案:一种模拟深部岩体随钻凿过程探测的试验系统,包括液压泵站、操控台、凿岩机及双轴加载装置;所述液压泵站通过管路与操控台相连通,液压泵站的泵站冷却器通过循环泵提供冷却水;所述凿岩机内的旋转油缸及推移油缸通过管路与操控台相连通,凿岩机的钻杆依次通过水辫、管路及操控台与高压水源相连通;所述双轴加载装置位于凿岩机的钻杆正前方,岩石试样安装在双轴加载装置内,所述凿岩机的钻杆与岩石试样正对。

8.在所述凿岩机内的旋转油缸的第一进出油口处安装有第一压力变送器,在凿岩机内的旋转油缸的第二进出油口处安装有第二压力变送器;在所述凿岩机内的旋转油缸的第一进出油口或第二进出油口与操控台之间的管路上设置有第一流量变送器。

9.在所述凿岩机内的推移油缸的第一进出油口处安装有第三压力变送器,在凿岩机内的推移油缸的第二进出油口处安装有第四压力变送器;在所述凿岩机内的推移油缸的第一进出油口或第二进出油口与操控台之间的管路上设置有第二流量变送器。

10.在所述凿岩机的机架与动力头之间连接有第一位移传感器,第一位移传感器与凿岩机内的推移油缸相平行。

11.在所述凿岩机的动力头上粘接有三轴向加速度传感器;在所述凿岩机的机架上固定安装有噪声传感器。

12.在所述凿岩机的钻杆上固定套装有齿轮,在凿岩机的动力头上固定安装有接近开关,接近开关的测量端与齿轮的轮齿正对,接近开关与齿轮配合使用构成钻杆转速测量机构。

13.在所述凿岩机的钻杆上设置有无线扭矩传感器,无线扭矩传感器由无线传输节点与四个应变片组成,无线传输节点与四个应变片相连,四个应变片之间采用全桥贴法连接。

14.所述双轴加载装置包括水平刚性底座、第一竖直刚性立柱、第二竖直刚性立柱、水平刚性横梁、水平加载液压作动器及竖直加载液压作动器;所述水平刚性底座、第一竖直刚性立柱、第二竖直刚性立柱及水平刚性横梁之间通过螺栓固定连接构成口字形反力框架;所述水平加载液压作动器的缸筒端固连在第一竖直刚性立柱上,水平加载液压作动器的活塞杆与第二竖直刚性立柱正对;所述竖直加载液压作动器的缸筒端固连在水平刚性横梁上,竖直加载液压作动器的活塞杆与水平刚性底座正对;所述水平加载液压作动器和竖直加载液压作动器单独配置有液压站。

15.在所述水平加载液压作动器的缸筒与活塞杆之间连接有第三位移传感器,第三位移传感器与水平加载液压作动器相平行;在所述竖直加载液压作动器的缸筒与活塞杆之间连接有第四位移传感器,第四位移传感器与竖直加载液压作动器相平行;在所述水平加载液压作动器的活塞杆端部固定安装有第一动态负荷传感器,在所述竖直加载液压作动器的活塞杆端部固定安装有第二动态负荷传感器。

16.一种模拟深部岩体随钻凿过程探测的试验方法,采用了所述的模拟深部岩体随钻凿过程探测的试验系统,包括如下步骤:

17.步骤一:将制备好的岩石试样安装到双轴加载装置的反力框架内,并在岩石试样

的下表面、左表面和后表面加装刚性挡板,且刚性挡板需要与反力框架固定连接在一起;

18.步骤二:除了岩石试样的前表面之外,需要在岩石试样的其他五个表面加装上铸铁减震垫片;

19.步骤三:启动水平加载液压作动器和竖直加载液压作动器,通过两台液压作动器对岩石试样进行双向加载,以模拟岩石试样所处的地应力条件;

20.步骤四:启动液压泵站,先由操控台控制凿岩机内的旋转油缸动作,以驱动凿岩机的钻杆旋转,然后由操控台控制凿岩机内的推移油缸动作,以驱动凿岩机的钻杆从岩石试样的前表面钻入岩石试样内部,用以模拟深部岩体随钻凿过程;

21.步骤五:在模拟深部岩体随钻凿过程中,通过第一压力变送器和第二压力变送器实时监测凿岩机旋转油缸的进出油压,通过第一流量变送器实时监测凿岩机旋转油缸的进出油量,通过第三压力变送器和第四压力变送器实时监测凿岩机推移油缸的进出油压,通过第二流量变送器实时监测凿岩机推移油缸进出油量,通过第一位移传感器实时监测凿岩机钻杆的钻进量,通过三轴向加速度传感器实时监测凿岩机动力头的三向加速度,通过噪声传感器实时监测凿岩机钻杆在钻孔过程中的噪声频率和振幅,通过接近开关与齿轮配合实时监测凿岩机钻杆的转速,通过无线扭矩传感器实时监测凿岩机钻杆在钻孔过程中的扭矩;

22.步骤六:将模拟深部岩体随钻凿过程中监测的全部数据统一传输至数据采集仪中,再由数据采集仪将采集到的随钻参数传输至计算机中,最后由计算机对随钻参数进行记录和分析。

23.本发明的有益效果:

24.本发明的模拟深部岩体随钻凿过程探测的试验系统及方法,能够从室内试验的角度模拟研究高应力条件下岩石的钻孔工作,可实现双轴高应力加载条件下岩样的凿岩试验,用于对不同岩性、强度、预制结构面的岩样进行系统研究;本发明可以获得更丰富的随钻参数,用于模拟研究不同地应力场对岩石钻凿参数的影响,对指导深埋矿体的凿岩工作并利用随钻获取技术表征矿岩体力学参数和结构特征有着现实的工程意义;本发明通过接近开关与齿轮配合使用来测量钻杆转速,且齿数越多测量越精确,可显著提高转速的测量精度。

附图说明

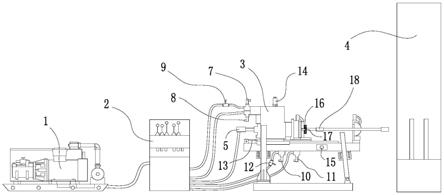

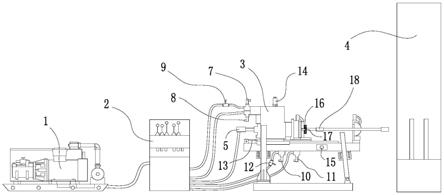

25.图1为本发明的一种模拟深部岩体随钻凿过程探测的试验系统的结构示意图;

26.图2为本发明的双轴加载装置的结构示意图;

27.图3为本发明的接近开关与齿轮配合使用对钻杆转速进行测量时的效果图;

28.图中,1—液压泵站,2—操控台,3—凿岩机,4—双轴加载装置,5—水辫,6—岩石试样,7—第一压力变送器,8—第二压力变送器,9—第一流量变送器,10—第三压力变送器,11—第四压力变送器,12—第二流量变送器,13—第一位移传感器,14—三轴向加速度传感器,15—噪声传感器,16—齿轮,17—接近开关,18—无线扭矩传感器,19—水平刚性底座,20—第一竖直刚性立柱,21—第二竖直刚性立柱,22—水平刚性横梁,23—水平加载液压作动器,24—竖直加载液压作动器,25—第三位移传感器,26—第四位移传感器,27—刚性挡板,28—铸铁减震垫片。

具体实施方式

29.下面结合附图和具体实施例对本发明做进一步的详细说明。

30.如图1~3所示,一种模拟深部岩体随钻凿过程探测的试验系统,包括液压泵站1、操控台2、凿岩机3及双轴加载装置4;所述液压泵站1通过管路与操控台2相连通,液压泵站1的泵站冷却器通过循环泵提供冷却水;所述凿岩机3内的旋转油缸及推移油缸通过管路与操控台2相连通,凿岩机3的钻杆依次通过水辫5、管路及操控台2与高压水源相连通;所述双轴加载装置4位于凿岩机3的钻杆正前方,岩石试样6安装在双轴加载装置4内,所述凿岩机3的钻杆与岩石试样6正对。

31.在所述凿岩机3内的旋转油缸的第一进出油口处安装有第一压力变送器7,在凿岩机3内的旋转油缸的第二进出油口处安装有第二压力变送器8;在所述凿岩机3内的旋转油缸的第一进出油口或第二进出油口与操控台2之间的管路上设置有第一流量变送器9。

32.在所述凿岩机3内的推移油缸的第一进出油口处安装有第三压力变送器10,在凿岩机3内的推移油缸的第二进出油口处安装有第四压力变送器11;在所述凿岩机3内的推移油缸的第一进出油口或第二进出油口与操控台2之间的管路上设置有第二流量变送器12。

33.在所述凿岩机3的机架与动力头之间连接有第一位移传感器13,第一位移传感器13与凿岩机3内的推移油缸相平行。

34.在所述凿岩机3的动力头上粘接有三轴向加速度传感器14;在所述凿岩机3的机架上固定安装有噪声传感器15。

35.在所述凿岩机3的钻杆上固定套装有齿轮16,在凿岩机3的动力头上固定安装有接近开关17,接近开关17的测量端与齿轮16的轮齿正对,接近开关17与齿轮16配合使用构成钻杆转速测量机构。

36.在所述凿岩机3的钻杆上设置有无线扭矩传感器18,无线扭矩传感器18由无线传输节点与四个应变片组成,无线传输节点与四个应变片相连,四个应变片之间采用全桥贴法连接。

37.所述双轴加载装置4包括水平刚性底座19、第一竖直刚性立柱20、第二竖直刚性立柱21、水平刚性横梁22、水平加载液压作动器23及竖直加载液压作动器24;所述水平刚性底座19、第一竖直刚性立柱20、第二竖直刚性立柱21及水平刚性横梁22之间通过螺栓固定连接构成口字形反力框架;所述水平加载液压作动器23的缸筒端固连在第一竖直刚性立柱20上,水平加载液压作动器23的活塞杆与第二竖直刚性立柱21正对;所述竖直加载液压作动器24的缸筒端固连在水平刚性横梁22上,竖直加载液压作动器24的活塞杆与水平刚性底座19正对;所述水平加载液压作动器23和竖直加载液压作动器24单独配置有液压站。

38.在所述水平加载液压作动器23的缸筒与活塞杆之间连接有第三位移传感器25,第三位移传感器25与水平加载液压作动器23相平行;在所述竖直加载液压作动器24的缸筒与活塞杆之间连接有第四位移传感器26,第四位移传感器26与竖直加载液压作动器24相平行;在所述水平加载液压作动器23的活塞杆端部固定安装有第一动态负荷传感器,在所述竖直加载液压作动器24的活塞杆端部固定安装有第二动态负荷传感器。

39.一种模拟深部岩体随钻凿过程探测的试验方法,采用了所述的模拟深部岩体随钻凿过程探测的试验系统,包括如下步骤:

40.步骤一:将制备好的岩石试样6安装到双轴加载装置4的反力框架内,并在岩石试

样6的下表面、左表面和后表面加装刚性挡板27,且刚性挡板27需要与反力框架固定连接在一起;

41.步骤二:除了岩石试样6的前表面之外,需要在岩石试样6的其他五个表面加装上铸铁减震垫片28;

42.步骤三:启动水平加载液压作动器23和竖直加载液压作动器24,通过两台液压作动器对岩石试样6进行双向加载,以模拟岩石试样6所处的地应力条件;

43.步骤四:启动液压泵站1,先由操控台2控制凿岩机3内的旋转油缸动作,以驱动凿岩机3的钻杆旋转,然后由操控台2控制凿岩机3内的推移油缸动作,以驱动凿岩机3的钻杆从岩石试样6的前表面钻入岩石试样6内部,用以模拟深部岩体随钻凿过程;

44.步骤五:在模拟深部岩体随钻凿过程中,通过第一压力变送器7和第二压力变送器8实时监测凿岩机3旋转油缸的进出油压,通过第一流量变送器9实时监测凿岩机3旋转油缸的进出油量,通过第三压力变送器10和第四压力变送器11实时监测凿岩机3推移油缸的进出油压,通过第二流量变送器12实时监测凿岩机3推移油缸进出油量,通过第一位移传感器13实时监测凿岩机3钻杆的钻进量,通过三轴向加速度传感器14实时监测凿岩机3动力头的三向加速度,通过噪声传感器15实时监测凿岩机3钻杆在钻孔过程中的噪声频率和振幅,通过接近开关17与齿轮16配合实时监测凿岩机3钻杆的转速,通过无线扭矩传感器18实时监测凿岩机3钻杆在钻孔过程中的扭矩;

45.步骤六:将模拟深部岩体随钻凿过程中监测的全部数据统一传输至数据采集仪中,再由数据采集仪将采集到的随钻参数传输至计算机中,最后由计算机对随钻参数进行记录和分析。

46.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。