一种用扣式半电池评估软包锂离子全电池性能的方法与流程

1.本发明涉及锂离子电池领域,尤其是涉及一种用扣式半电池评估软包锂离子全电池性能的方法。

背景技术:

2.以金属锂为对电极的扣式半电池在锂离子电池的研究中引起了广泛的兴趣,成为锂离子动力电池产品开发中采用的重要研究手段,但由于扣式半电池组件特性和全电池存在明显不同,包括扣式半电池中对电极为纯锂片(全电池中主要为石墨等材料),并且电解液添加量比率比全电池高等,由于上述这些因素会显著影响软包锂离子全电池的性能,利用扣式半电池对新材料特性进行验证,并预估大尺寸软包锂离子全电池性能具有一定的技术挑战。因此在扣式半电池和软包全电池之间建立桥梁,可以有效减少两种电池之间的性能评估差异,降低材料评估和性能验证的风险,加快新型锂离子电池产品开发。

3.例如,一种在中国专利文献“测试锂电材料质量比容量的方法”,其申请号为cn109375113a,公开了一种测试锂电材料质量比容量的方法。采用的技术方案包括制作正极片,制作负极片,冲模、称重,按照正负极材料种类选择正负极片的质量进行对应配对,然后放置于手套箱中2h;手套箱扣点组装,将制作完成的扣式电池加持在电化学测试柜上,根据测试倍率(0.2c、1c、3c、5c)计算充放电电流,电流=倍率

×

理论克容量

×

(m

2-m1)

×

w。该发明将传统的金属锂片负极替换为常规负极片,在裁切并组装扣式半电池时,负极涂层容易从集流体上脱落,导致测试结果准确性下降,电池在持续充放电过程中容易短路,对于厚电极来说,该问题更加突出,原因是涂覆层越厚越容易剥离,具有一定的技术局限性。

4.一种在中国专利文献“一种采用扣式电池评价循环后锂电池电极材料的方法”,其申请号为cn110927593a,公开了一种采用扣式电池评价循环后锂电池电极材料的方法,主要包括以下步骤:s1拆解锂离子全电池,取出电池电极极片;s2擦拭掉步骤s1得到的极片的一面,整块烘烤;s3将步骤s2中得到的极片进行冲片,并组装成扣式电池;s4将步骤s3得到的扣式电池进行电化学性能测试;s5根据步骤s4的电性能测试评价电极材料的容量发挥情况。该发明利用扣式电池评估循环后的锂离子电池材料性能,目的在于分析循环前后电池材料衰减行为和机理,没有考虑和评估扣式电池和全电池的差别,具有技术局限性。

5.商业化的锂离子全电池以涂覆在铜箔上的石墨层作为对电极,如用相同的负极材料制作扣式电池,其过程繁琐,操作时间长,且当正极片涂覆变化超过5g/m2时,对应的最佳尺寸的石墨与铜箔组合的半电池负极不同,需要重新进行设计和测试负极极片的组成。

6.为了解决上述问题,需要一种用扣式半电池评估软包锂离子全电池性能的方法。通过确认影响扣式半电池的主要实验参数,建立了与软包锂离子全电池相关的扣式半电池测试标准,保证扣式半电池评估结果与软包锂离子全电池结果一致,并验证该测试标准在三电极扣式半电池和软包锂离子全电池评测结果对比的准确性。

技术实现要素:

7.本发明是为了克服现有技术中扣式电池和软包锂离子全电池之间缺少有限的联系,使扣式电池性能评估结果存在技术偏差和风险,降低数据可靠性,延缓产品研发效率的问题,提供一种用扣式半电池评估软包锂离子全电池性能的方法,通过选用不同尺寸的负极材料和铜箔制成的负极片代替传统的纯锂片负极,与一定涂覆量的正极片组合形成扣式电池,用扣式电池的电池性能评估锂离子全电池的电池性能,准确度高;该扣式电池还能测试评估一系列不同正极涂覆量的全电池,节省了大量测试资源。

8.为了实现上述目的,本发明采用以下技术方案:一种用扣式半电池评估软包锂离子全电池性能的方法,包括步骤如下:a)制作正极片:将正极材料、正极导电剂和正极粘结剂混合均匀后涂覆在铝箔上,涂覆量为75-125g/m2或130-180g/m2,涂布干燥后压实制成正极片;b)制作负极片:正极涂覆量为75-125g/m2,选用45-55μm厚度的锂片层作为负极材料与195-205μm厚度的铜箔在惰性气体的氛围中20-100个标准大气压下压制成负极片;或正极涂覆量为130-180g/m2,选用60-70μm厚度的锂片层作为负极材料与180-190μm厚度的铜箔在惰性气体的氛围中20-100个标准大气压下压制成负极片;c)按照负极片、隔膜、正极片的顺序组装成两电极体系的扣式半电池,并将电解液注入扣式半电池内;或者按照负极片、隔膜、参比电极、隔膜、负极片的顺序组装成三电极体系的扣式半电池,并将电解液注入扣式半电池内;d)将步骤c)制得的电池室温放置,充放电2-4周,记录电池标准容量,然后在室温下循环200-400周,记录电池容量保持率。

9.常规方法往往没有考虑扣式电池和全电池的本质差别,直接利用扣式电池来评估材料性能,包括容量,倍率和循环受命等,然后直接用于全电池的评估。实际上二者存在较大差异,锂离子扣式半电池的性能和其使用条件有密切关系,其测试结果往往与采用相同材料体系的锂离子全电池有明显差别。其主要原因在于:首先扣式半电池以纯锂片层为对电极,而锂离子全电池以涂覆在铜箔上的石墨层作为对电极,纯锂片层导电性远低于铜箔,容易造成锂片层内部电势分布不均匀,并且纯锂片层可以提供近似于无限的“锂”源,理论循环寿命高于石墨对电极;其次,扣式半电池正极涂覆量一般低于全电池,而电解液添加量比例远远高于锂离子全电池,这些都会导致造成扣式半电池性能测试结果与全电池有明显差别。

10.本发明通过将负极片中的石墨层与铜箔的组合用锂片层与铜箔的组合代替,其技术优势是,一方面避免了石墨层边缘掉料而导致测试准确性下降的问题,另一方面当正极涂覆量在一定范围内变化时(

±

30g/m2),对应的锂片层与铜箔的最佳尺寸组合依然具有较好的准确性,即可以用一种组合的负极圆片测试评估一系列不同正极涂覆量的全电池,提高准确性的同时节省了大量的测试资源。

11.引入参比电极的三电极电池是目前用于评估全电池电压性能最常用的电池体系之一,本发明的测试评估方法对三电极的电池性能的评估也具有适用性,准确度高。

12.作为优选,步骤a)中,所述的正极材料选用ncm三元层状材料,所述的正极导电剂为碳纳米管或石墨烯,所述的正极粘结剂为聚偏氟乙烯。

13.作为优选,步骤a)中,正极材料:正极导电剂:正极粘结剂的质量比为80-90:5-10:

5-10。

14.作为优选,步骤a)中,所述的铝箔的厚度为15-20μm。

15.作为优选,步骤c)中,所述的隔膜的厚度为12-20μm。

16.作为优选,步骤c)中,所述的电解液为0.8-1.2mmol/l的lipf6溶液,所述的电解液的溶剂包括体积比为2-4:6-8的碳酸乙烯酯/碳酸甲乙酯的混合液以及0.1-0.2mmol/l的碳酸亚乙烯酯。

17.作为优选,步骤c)中,所述的参比电极为锂丝环绕成与正极片形状相同的电极片。

18.作为优选,步骤d)中,将组装完成的电池的n/p至设定为1.1-1.17。

19.作为优选,步骤d)中,制成扣式半电池后,室温下放置3-6小时,以0.08-0.12c的倍率在2.8-4.3v的电压下充放电。

20.作为优选,步骤d)中,电池在室温下以0.4-0.6c倍率在2.8-4.3v的电压下循环。

21.因此,本发明具有如下有益效果:(1)本发明提出了一种扣式半电池和软包锂离子全电池性能差异评估方法,通过实验建立扣式半电池的测试标准,测试准确率高;(2)本发明中的测试方法可以用一种组合的负极圆片测试评估一系列不同正极涂覆量的全电池,提高准确性的同时节省了大量的测试资源;(3)本发明中的测试方法在三电极体系中也具有良好的实用性,缩短了扣式半电池锂离子全电池评估结果之间的差异。

具体实施方式

22.下面结合具体实施方式对本发明做进一步的描述。

23.在实施例和对比例中,电解液均为1.0mmol/l的lipf6溶液,电解液中的碳酸乙烯酯/碳酸甲乙酯的体积比为3:7的混合液,含有0.15mmol/l的碳酸亚乙烯酯;参比电极均为直径为0.2mm的锂丝环绕成直径与正极片相同的锂丝圆片;隔膜均为16μm厚的锂离子电池多孔高聚物隔膜;铜箔的纯度大于99.5%;锂片层的纯度99.9%。

24.实施例1:a)制作正极片:ncm811三元层状材料:碳纳米管:聚偏氟乙烯以85:7.5:7.5的比例混合均匀后涂覆在18μm铝箔上,涂覆量为100g/m2,涂布干燥后在3.2g/cm3的压实密度下压实,制成直径为1.2cm圆形的正极片;b)制作负极片:50μm厚的锂片层与200μm厚的铜箔在40个标准大气压的氩气氛围下压制,制成直径为1.4cm圆形的负极片,用作对电极;c)按照负极片、隔膜、正极片的顺序组装成两电极体系的扣式半电池,并将110μl的电解液注入扣式半电池内;按照负极片、隔膜、参比电极、隔膜、负极片的顺序组装成三电极体系的扣式半电池,并将110μl的电解液注入扣式半电池内;d)将步骤c)制得的电池室温放置4.5小时,设定n/p至为1.14,以0.1c倍率在3.6v的电压下充放电3周,记录第三周放电容量作为电池标准容量,然后在室温下以0.5c倍率在3.6v的电压循环300周,记录电池容量保持率=第300周放电容量/第一周放电容量。

25.实施例2:a)制作正极片:ncm811三元层状材料:碳纳米管:聚偏氟乙烯以80:10:10的比例混

合均匀后涂覆在20μm铝箔上,涂覆量为75g/m2,涂布干燥后在3.0g/cm3的压实密度下压实,制成直径为1.0cm圆形的正极片;b)制作负极片:55μm厚的锂片层与195μm厚的铜箔在100个标准大气压的氩气氛围下压制,制成直径为1.2cm圆形的负极片,用作对电极;c)按照负极片、隔膜、正极片的顺序组装成两电极体系的扣式半电池,并将110μl的电解液注入扣式半电池内;按照负极片、隔膜、参比电极、隔膜、负极片的顺序组装成三电极体系的扣式半电池,并将110μl的电解液注入扣式半电池内;d)将步骤c)制得的电池室温放置3小时,设定n/p至为1.1,以0.08c倍率在2.8v的电压下充放电3周,记录第三周放电容量作为电池标准容量,然后在室温下以0.4c倍率在2.8v的电压循环300周,记录电池容量保持率=第300周放电容量/第一周放电容量。

26.实施例3:a)制作正极片:ncm811三元层状材料:碳纳米管:聚偏氟乙烯以90:5:5的比例混合均匀后涂覆在15μm铝箔上,涂覆量为125g/m2,涂布干燥后在3.3g/cm3的压实密度下压实,制成直径为1.4cm圆形的正极片;b)制作负极片:45μm厚的锂片层与205μm厚的铜箔在20个标准大气压的氩气氛围下压制,制成直径为1.6cm圆形的负极片,用作对电极;c)按照负极片、隔膜、正极片的顺序组装成两电极体系的扣式半电池,并将110μl的电解液注入扣式半电池内;按照负极片、隔膜、参比电极、隔膜、负极片的顺序组装成三电极体系的扣式半电池,并将110μl的电解液注入扣式半电池内;d)将步骤c)制得的电池室温放置6小时,设定n/p至为1.17,以0.12c倍率在4.3v的电压下充放电3周,记录第三周放电容量作为电池标准容量,然后在室温下以0.6c倍率在4.3v的电压循环300周,记录电池容量保持率=第300周放电容量/第一周放电容量。

27.实施例4:铝箔上的涂覆量为155g/m2,负极材料选用65μm厚的锂片层;铜箔厚度为185μm,注入的电解液的量为120μl,其他条件与实施例1相同,最后,记录电池标准容量和电池容量保持率。

28.实施例5:铝箔上的涂覆量为130g/m2,负极材料选用60μm厚的锂片层;铜箔厚度为190μm,注入的电解液的量为120μl,其他条件与实施例1相同,最后,记录电池标准容量和电池容量保持率。

29.实施例6:铝箔上的涂覆量为180g/m2,负极材料选用70μm厚的锂片层;铜箔厚度为180μm,注入的电解液的量为120μl,其他条件与实施例1相同,最后,记录电池标准容量和电池容量保持率。

30.对比例1:负极材料为250μm锂片层,负极材料、负极导电剂和负极粘合剂混合均匀后直接压至成负极片,其他条件与实施例1相同;最后,记录电池标准容量和电池容量保持率。

31.对比例2:电解液注入量为70μl,其他条件与实施例1相同;最后,记录电池标准容量和电池

容量保持率。

32.对比例3:负极材料为90μm锂片层,铜箔厚度为160μm,其他条件与实施例1相同;最后,记录电池标准容量和电池容量保持率。

33.对比例4:负极材料为10μm锂片层,铜箔厚度为240μm,其他条件与实施例1相同;最后,记录电池标准容量和电池容量保持率。

34.对比例5:负极材料为50μm锂片层,铜箔厚度为100μm,其他条件与实施例1相同;最后,记录电池标准容量和电池容量保持率。

35.对比例6:负极材料为100μm锂片层,铜箔厚度为200μm,其他条件与实施例1相同;最后,记录电池标准容量和电池容量保持率。

36.对比例7:负极材料为90μm石墨层,铜箔为160μm,其他条件与实施例1相同,最后,记录电池标准容量和电池容量保持率。

37.对比例8:负极材料为140μm石墨层,铜箔为110μm,其他条件与实施例1相同,最后,记录电池标准容量和电池容量保持率。

38.对比例9:负极材料为90μm锂片层,铜箔厚度为160μm,其他条件与实施例4相同;最后,记录电池标准容量和电池容量保持率。

39.对比例10:负极材料为10μm锂片层,铜箔厚度为240μm,其他条件与实施例4相同;最后,记录电池标准容量和电池容量保持率。

40.对比例11:负极材料为50μm锂片层,铜箔厚度为100μm,其他条件与实施例4相同;最后,记录电池标准容量和电池容量保持率。

41.对比例12:负极材料为100μm锂片层,铜箔厚度为200μm,其他条件与实施例4相同;最后,记录电池标准容量和电池容量保持率。

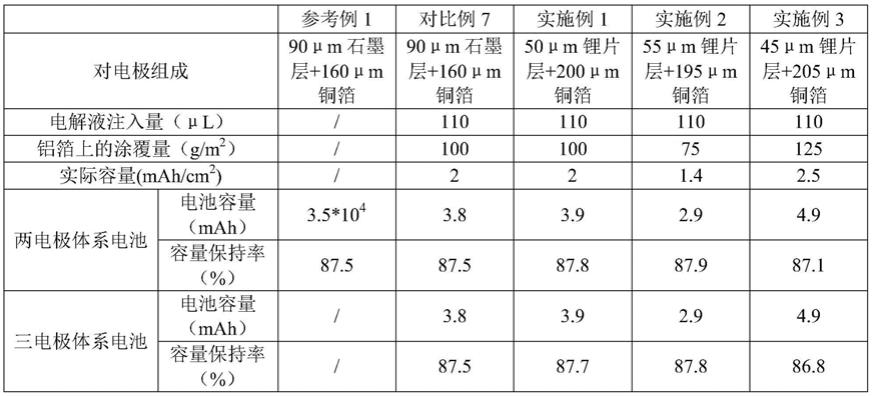

42.为了更好的说明本发明测试方法的准确性,选用两组商业电池比较典型的负极涂覆量,作为参考例,实施例数据越接近参考例,说明本发明的测试方法的准确性越高。

43.参考例1:选用电池容量为35ah,尺寸为308*102*8.0的软包锂离子全电池,其正极片组成是ncm811:碳纳米管:pvdf粘结剂按89:5:6的质量比混合均匀后,涂覆在18μm铝箔上,正涂覆量为100g/m2,其负极片组成是人造石墨:导电炭黑:羧甲基纤维素/丁苯橡胶按92:3.5:4.5的比例混合均匀后涂覆在与160μm的铜箔表面,负极石墨层厚度为90μm,用该锂离子全电池进行测试并记录电池容量保持率。

44.参考例2:选用电池容量为50ah,尺寸为308*102*11的软包锂离子全电池,其正极片组成是ncm811:碳纳米管:pvdf粘结剂按90:5:5的质量比混合均匀后,涂覆在18μm铝箔上,正极涂覆量为155g/m2,其负极片组成是人造石墨:导电炭黑:羧甲基纤维素/丁苯橡胶按88:4.5:7.5的比例混合均匀后涂覆与110μm的铜箔表面,负极石墨层厚度为140μm,用该锂离子全电池进行测试并记录电池容量保持率。

45.将上述数据汇总成表。

46.表1.1不同扣式半电池的测试条件及其制成的两电极和三电极体系电池测试结果。

47.表1.2不同扣式半电池的测试条件及其制成的两电极和三电极体系电池测试结果。果。

48.表1.3不同扣式半电池的测试条件及其制成的两电极和三电极体系电池测试结果。

49.表1.4不同扣式半电池的测试条件及其制成的两电极和三电极体系电池测试结果。

50.为了更好地说明本发明测试方法的准确性,首先,测试了两个软包锂离子全电池的电池性能(参考例1和参考例2),随后,测试了两个参考例对应的扣式半电池的电池性能(对比例7和对比例8),测试结果发现对比例7和对比例8的实验数据可以完全代表对应的软包锂离子全电池的电池性能。

51.从实施例1和对比例7以及对比例1的比较中可以看出,当正极涂覆量为100g/m2时,实施例1相较于对比例1具有更高的准确性,实施例1的两电极体系和三电极体系的电池容量保持率分别为87.8%和87.7%,两电极体系电池和三电极体系电池的电池容量保持率与对比例7分别相差0.3%和0.4%,而对比例1测得的两电极体系电池和三电极体系电池的电池容量保持率分别为86.7%和86.4%,两电极体系电池和三电极体系电池的电池容量保持率与对比例7分别相差08%和0.9%。

52.从对比例7、实施例1、实施例2、实施例3的比较中可以看出,当正极涂覆量为75-125g/m2时,选用50μm厚锂片层与200μm厚铜箔的组合作为负电极制成的扣式半电池,与对比例7的电池性能最为接近;从对比例7、对比例8、对比例1的比较中,可以看出以全电池石

墨层与铜箔的负极组合代替常规测试的锂片层,石墨层厚度较低时(对比例7)循环性能没有明显影响,当石墨层厚度增至140μm时(对比例8),电池循环容量保持率明显低于对比例1,说明采用纯锂片层作负极制成的扣式半电池表征锂离子全电池性能,尤其是正、负极涂覆密度高时,其循环测试结果误差较大,可靠性较低;从对比例8、实施例4、实施例5、实施例6的比较中可以看出,当正极涂覆量为130-180g/m2时,选用65μm厚锂片层与185μm厚铜箔的组合作为负电极制成的扣式半电池,与对比例8的电池性能最为接近。

53.从实施例1和对比例2的比较中可以看出,除了负极组成之外,电解液注入量是影响准确性的另一个重要因素,当电解液注入量过低时,由于界面浸润不足使液相锂离子的传输性能受限,而导致评估准确性下降。

54.从实施例1和对比例3、对比例4、对比例5、对比例6的比较中可以看出,当正极涂覆量为75-125g/m2时,选用45-55μm厚锂片层与195-205μm厚铜箔的组合作为负电极制成的扣式半电池,与对比例7的电池性能接近,其中50μm厚锂片层与200μm厚铜箔的组合作为负电极制成的扣式半电池,与对比例7的电池性能最为接近,同理,从实施例2和对比例9、对比例10、对比例11、对比例12的比较中可以看出,当正极涂覆量为130-180g/m2时,65μm厚锂片层与185μm厚铜箔的组合作为负电极制成的扣式半电池,与对比例8的电池性能最为接近。

55.本发明中的测试方法中,对于具有一定涂覆量的正极材料,选用相对应尺寸的负极材料和铜箔组合制成扣式半电池,其扣式电池的测试结果可以准确地反映锂离子全电池的电池性能,本发明中的测试方法可以同时适用两电极体系和三电极体系的扣式电池测试评估锂离子全电池的电池性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1