极紫外光刻机材料检测装置及测试方法

1.本发明属于极紫外光刻机技术领域,具体涉及一种极紫外光刻机材料检测装置、氢致放气测试方法及氢损伤性能测试方法。

背景技术:

2.极紫外(euv)光刻技术是继193nm浸没式光刻技术之后的下一代光刻机技术。极紫外光刻机的真空系统一般需要引入适度的清洁混合气流,用于带走光刻机曝光中产生的污染物,常见的清洁气流为氢气、氮气、氩气等,动态环境压力为帕级低真空。极紫外光刻机采用波长为13.5nm的极紫外光,单光子能量强,达91.9电子伏特,若在氢气氛围下,能将氢分子光电离产生氢原子或氢离子。同时,极紫外光刻机中也可能使用氢原子或氢离子来清洗光学元件表面的污染物。可见,极紫外光刻机真空系统会存在一定数量活性非常强的氢原子或氢离子,光刻机中的大部分结构材料是长期暴露在这样的低压氢环境中的。由于一些材料长期在氢环境中会发生氢脆或氢腐蚀等损伤特性,同时高活性的氢离子会加剧材料表面气体的真空解吸附行为,产生氢致放气。因此,光刻机系统内部各关键部件所用的材料需确保在此极紫外真空氢环境下不具有氢损伤的有害特性,并且需把材料表面放出的污染性气体控制在合理的水平。

3.为了指导极紫外光刻机整机及分系统设计过程中的材料及工艺选择,确保达到极紫外光刻机的可靠性和使用寿命要求,需要研究极紫外真空氢环境对材料的腐蚀和真空性能的影响,并开展相应的模拟试验研究;若使用带有euv光源的极紫外真空系统,存在euv光源内气体和碎屑的动态隔离问题,同时价格昂贵,操作不便,因此需要一套极紫外真空低压氢环境对材料性能影响的模拟试验装置。

技术实现要素:

4.本发明的目的是至少解决现有极紫外真空系统操作不便的问题。该目的是通过以下技术方案实现的:

5.本发明的第一方面提出了一种极紫外光光刻机材料检测装置,包括:

6.真空容器;

7.排空组件,所述排空组件与所述真空容器相连通,所述排空组件用于将所述真空容器内的气体排空;

8.供氢组件,所述供氢组件与所述真空容器相连通,所述供氢组件用于向所述真空容器内输送氢气;

9.放电组件,所述放电组件包括射频发生器、第一电极和第二电极,所述第一电极和所述第二电极均位于所述真空容器内相对设置,所述第一电极位于所述第二电极的正上方,所述射频发生器位于所述真空容器外且与所述第一电极相连接,所述第二电极接地设置;

10.检测组件,所述检测组件与所述真空容器内部相连通,所述检测组件用于检测所

述真空容器的真空压力、所述真空容器内产生的等离子体参数、所述真空容器内气体的组成成分和各气体的分压力。

11.通过使用本技术方案中的极紫外光刻机材料检测装置,采用真空容器、排空组件、供氢组件、放电组件和检测组件的组合结构,能够进行供氢、抽气、射频和检测多功能于一体的操作,进而模拟极紫外真空低压氢环境下对材料氢损伤和氢致放气性能测试的研究,同时装置结构简单,便于进行拆装和测量,本发明的装置能够进行极紫外真空系统结构材料和处理工艺的筛选,提升了材料的可靠性。

12.另外,根据本发明的极紫外光光刻机材料检测装置,还可具有如下附加的技术特征:

13.在本发明的一些实施方式中,所述排空组件包括机械泵,所述机械泵与所述真空容器相连通。

14.在本发明的一些实施方式中,所述排空组件包括分子泵,所述机械泵和所述分子泵之间设有三通阀,所述三通阀的第一端和第二端分别与所述分子泵出气端和所述机械泵相连通,所述三通阀的第三端与所述真空容器相连通,所述分子泵的第一进气端和所述真空容器之间设有插板阀。

15.在本发明的一些实施方式中,所述排空组件包括第一限流结构和第一截止阀,所述第一限流结构和所述第一截止阀均设于所述真空容器和所述分子泵的第二进气端之间。

16.在本发明的一些实施方式中,所述供氢组件包括气瓶、调节阀和质量流量控制器,所述调节阀位于所述质量流量控制器和所述气瓶之间,所述质量流量控制器的进气端与所述调节阀相连通,所述质量流量控制器的出气端与所述真空容器相连通。

17.在本发明的一些实施方式中,所述检测组件包括真空计、探测组件和质谱组件,所述真空计和所述质谱组件均位于所述真空容器的外侧且与所述真空容器的内部相连通,部分所述探测组件穿设于所述真空容器的内部。

18.在本发明的一些实施方式中,所述探测组件包括探针和探测器主体,所述探测器主体安装于所述真空容器的外侧,所述探针的一端与所述探测器主体相连接,所述探针的另一端穿设于所述真空容器的内部并部分位于所述第一电极和所述第二电极之间。

19.在本发明的一些实施方式中,所述质谱组件包括第二截止阀、第二限流结构和质谱仪,所述第二限流结构和所述第二截止阀均设于所述质谱仪和所述真空容器之间。

20.本发明第二方面提出了一种极紫外光刻机材料的氢致放气测试方法,根据以上的极紫外光刻机材料检测装置进行实施,包括:

21.将第一样品置于第二电极上表面;

22.控制供氢组件向真空容器内充入氢气并打开射频发生器;

23.待所述第一样品稳定后获取质量流量控制器的进气流量、真空容器内的总压力、真空容器内气体组分和各气体分压力;

24.根据所述进气流量、所述真空容器内的总压力、所述真空容器内气体组分和各气体分压力,计算样品的氢致放气总量。

25.本发明第三方面提出了一种极紫外光刻机材料的氢损伤性能测试方法,根据以上的极紫外光刻机材料检测装置进行实施,包括:

26.将第二样品和第三样品置于第二电极上表面;

27.控制供氢组件向真空容器内充入氢气并打开射频发生器;

28.经过一定时间并待所述第二样品和所述第三样品稳定后,将所述第二样品和所述第三样品取出并与未充氢的空白样品进行对比,分析氢损伤性能。

附图说明

29.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的附图标记表示相同的部件。在附图中:

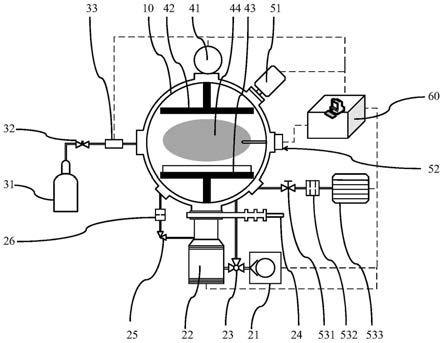

30.图1示意性地示出了根据本发明实施方式的极紫外光刻机材料检测装置的整体结构示意图;

31.图2示意性地示出了根据本发明实施方式的极紫外光刻机材料的氢致放气测试方法的控制流程示意图;

32.图3示意性地示出了根据本发明实施方式的极紫外光刻机材料的氢损伤性能测试方法的控制流程示意图。

33.附图中各标号表示如下:

34.10:真空容器;

35.21:机械泵、22:分子泵、23:三通阀、24:插板阀、25:第一截止阀、26:第一限流结构;

36.31:气瓶、32:调节阀、33:质量流量控制器;

37.41:射频发生器、42:第一电极、43:第二电极、44:等离子体;

38.51:真空计、52:探测组件、521:探测器主体、522:探针、531:第二截止阀、532:第二限流结构、533:质谱仪;

39.60:控制单元。

具体实施方式

40.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

41.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

42.尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指

出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

43.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在

……

下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

44.图1示意性地示出了根据本发明实施方式的极紫外光刻机材料检测装置的整体结构示意图。如图1所示,本发明提出了一种极紫外光刻机材料检测装置及检测方法。本发明中的极紫外光刻机材料检测装置包括真空容器10、排空组件、供氢组件、放电组件和检测组件,排空组件与真空容器10相连通,排空组件用于将真空容器内10的气体排空,供氢组件与真空容器10相连通,供氢组件用于向真空容器10内输送氢气,放电组件包括射频发生器41、第一电极42和第二电极43,第一电极42和第二电极43均位于真空容器10内并竖直相对设置,这样能够使得将样品简单便捷的置于第二电极43上表面。第一电极42位于第二电极43的正上方,射频发生器41位于真空容器10外且与第一电极42相连接,第二电极43接地设置,检测组件与真空容器10内部相连通,检测组件用于检测真空容器10的真空压力、真空容器10内产生的等离子体44参数、真空容器10内气体的组成成分和各气体的分压力。

45.通过使用本技术方案中的极紫外光刻机材料检测装置,采用真空容器10、排空组件、供氢组件、放电组件和检测组件的组合结构,能够进行供氢、抽气、射频和检测多功能于一体的操作,进而模拟极紫外真空低压氢环境下对材料氢损伤和氢致放气性能测试的研究,同时装置结构简单,便于进行拆装和测量,本发明的装置能够进行极紫外真空系统结构材料和处理工艺的筛选,提升了材料的可靠性。

46.具体地,本实施方式中的真空容器10的极限真空可达1

×

10-7

pa,本实施方式的真空容器10采用经过真空除气处理的石英材料制作,真空容器10外包裹有加热烘烤单元。

47.具体地,本实施方式中的放电组件还包括信号调制单元,信号调制单元直接与射频发生器41连接,使其产生13.65mhz的射频电压,也能够通过信号调制单元调节射频功率,从而可产生不同能量的等离子体44。

48.进一步地,如图1所示,真空容器10内上下平行放置有两个形状、面积相同的平板铝电极(即第一电极42和第二电极43),该平板铝电极经过高温烘烤除气处理和长时间的电子轰击除气处理。第二电极43上放置有待测样品且第二电极43接地,第一电极42通过真空电接口与容器外的射频发生器41连接,待测试样品采用磁力送样杆通过与真空容器10压力接近的真空加载室或load-lock室加载进入,放置在第二电极43板体上。射频电压施加到第一电极42上,使得第一电极42发射电子,在电势场的作用下,电子不断加速,在发射电子的碰撞作用下,真空容器10内气体发生电离,产生了持续稳定的射频等离子体44,进而作用到测试样品上。其中,本实施方式中射频发生器41的功率可调节,从而可产生不同能量的等离

子体44。

49.在本发明的一些实施方式中,如图1所示,排空组件包括机械泵21,机械泵21与真空容器10相连通。在本实施方式中,采用无油机械泵21作为前级泵,进行粗抽真空,从而能够进行对真空容器10内部抽空的操作,便于为后续的检测工作做预先准备。

50.在本发明的一些实施方式中,如图1所示,排空组件包括分子泵22,机械泵21和分子泵22之间设有三通阀23,三通阀23的第一端和第二端分别与分子泵22出气端和机械泵21相连通,三通阀23的第三端与真空容器10相连通,分子泵22的第一进气端和真空容器10之间设有插板阀24。在本实施方式中,采用机械泵21进行前级粗抽真空,分子泵22作为主抽泵进行精抽真空。另外,机械泵21和分子泵22之间采用三通阀23连接,本实施方式可以单独采用机械泵21进行容器内高压力气体的快速旁抽,也可以采用分子泵22和机械泵21相组合的方式对真空容器10内的气体进行抽空,具体的组合情况需要进行具体的分析。本实施方式中能够通过插板阀24与分子泵22直接相连,可快速获得极限真空,提升作业效率。

51.在本发明的一些实施方式中,如图1所示,排空组件包括第一限流结构26和第一截止阀25,第一限流结构26和第一截止阀25均设于真空容器10和分子泵22的第二进气端之间。一方面真空容器10通过插板阀24与分子泵22直接相连,可快速获得极限真空,另一方面真空容器10依次通过第一限流结构26和第一截止阀25并与分子泵22连通,用于进行放气测试。其中,本实施方式中的第一限流结构26为小孔结构,小孔结构的流导为c,远小于分子泵22的抽空速度,且小孔结构的流导经过精确校准。本实施方式中的第一截止阀25为角阀。

52.在本发明的一些实施方式中,如图1所示,供氢组件包括气瓶31、调节阀32和质量流量控制器33,调节阀32位于质量流量控制器33和气瓶31之间,质量流量控制器33的进气端与调节阀32相连通,质量流量控制器33的出气端与真空容器10相连通。本实施方式中的供氢组件用于向真空容器10中提供可控的、流量已知的工艺气体或标准气体,使真空容器10内达到指定的工作真空。其中,气瓶31的种类可以进行选择,包括高纯氢气、氮气或其它已知比例的标准混合气源,本实施方式中气瓶31内的气体为氢气,本实施方式中的气瓶31能够向真空容器10充入1个大气压左右的保护气体。另外,本实施方式中的调节阀32用于进气流的隔断和微小控制。质量流量控制器33用于进气流的控制和流量测量,通过选择不同的气体,控制进气流量,可使真空容器10达到不同压力的气体氛围,进一步可调节产生的等离子体44的密度。

53.在本发明的一些实施方式中,如图1所示,检测组件包括真空计51、探测组件52和质谱组件,真空计51和质谱组件均位于真空容器10的外侧且与真空容器10的内部相连通,部分探测组件52部分于真空容器10的内部。本实施方式中的真空计51置于真空容器10外表面,用于精确测量真空容器10内真空压力,测量范围为10-8-105pa。

54.在本发明的一些实施方式中,如图1所示,探测组件52包括探针522和探测器主体521,探测器主体521安装于真空容器10的外侧,探针522的一端与探测器主体521相连接,探针522的另一端穿设于真空容器10的内部并部分位于第一电极42和第二电极43之间。本实施方式中的探针522一端与真空容器10内等离子体44接触,另一端通过探测器主体521的真空电接口与容器外的控制器连接,用于探测产生的等离子体44的参数,如等离子体44的能量等。通过调节等离子体发生的放电组件的功率,采用该离子探测器测量,使真空容器10内产生的等离子体44能量范围控制在20-100ev间。

55.在本发明的一些实施方式中,如图1所示,质谱组件包括第二截止阀531、第二限流结构532和质谱仪533,第二限流结构532和第二截止阀531均设于质谱仪533和真空容器10之间。质谱仪533的质量数范围1-200amu,最高工作压力小于10-2

pa,通过第二截止阀531和第二限流结构532与真空容器10连通,用于减压测试容器内气体组成成分和各单一气体的分压力。其中,本实施方式中的第二限流结构532为小孔减压采样单元,小孔减压采样单元采用双小孔设计,保证了测试容器内气体的无损减压采样。极限真空下,向真空容器10中充入一定流量的标准气体,使容器达到动态稳定的工作压力,可进行真空计51和质谱仪533灵敏度的校准,并可进行真空计51和质谱仪533的对比校准。

56.具体地,极限真空下,向真空容器10中充入一定流量的标准气体,使容器达到动态稳定的工作压力,可进行真空计51和质谱仪533灵敏度的校准,如均获得对n2的相对灵敏度,s

n2

=i/p,并可进行真空计51和质谱仪533的对比校准,从而使质谱仪533获得的各气体相对n2的分压之和等于真空计51获得的总压。

57.进一步地,如图1所示,极紫外光刻机材料检测装置还包括控制单元60,控制单元60包括泵组控制模块、等离子体控制模块、测量控制模块和数据采集模块,通过泵组控制模块可控制分子泵22和机械泵21的启停,同时监测各个阀门的开启和关闭。通过等离子体控制模块可控制等离子体发生的放电组件的启停、控制等离子体44的功率等。通过测量控制模块可控制真空计51、质谱组件和离子探测组件52的开关,控制质量流量控制器33的开合状态。通过数据采集模块可实时采集真空压力、质谱数据、等离子体44参数、温度和进气流量等,并可进行数据记录、保存和简单的计算。

58.如图2所示,本发明第二方面提出了一种极紫外光刻机材料的氢致放气测试方法,根据以上的极紫外光刻机材料检测装置进行实施,包括:

59.将第一样品置于第二电极43上表面;

60.控制供氢组件向真空容器10内充入氢气并打开射频发生器41;

61.待第一样品稳定后获取质量流量控制器33的进气流量、真空容器10内的总压力、真空容器10内气体组分和各气体分压力;

62.根据进气流量、真空容器10内的总压力、真空容器10内气体组分和各气体分压力,计算样品的氢致放气总量。

63.具体地,进行材料的氢致放气测试时,选择第一样品为圆形或方形薄片,在极限真空下,通过进气组件向真空容器10中充入氢气,打开放电组件的射频发生器41,使真空容器10内两极板间产生射频等离子体44,调节进气流量和射频发生器41功率,从而获得一定密度和能量的氢等离子体44持续作用在待测样品上。稳定后采用质量流量控制器33测量进气流量为q

00

,采用真空计51测量真空容器10内总压为p’,采用质谱仪533测量真空腔室气体组分和各气体分压p

i’。

64.则样品的氢致放气总量q’=p

’×

c-q

00-q0,氢致h2的放气分量q

h2’=p

h2

’×

c-q

00-q

i0

,氢致其它气体的放气分量q

i’=pi’×

c-q

i0

。其中q0为未通氢气前的本底放气总量,q

i0

为未通氢气前的本底放气分量。

65.进一步地,本实施方式中的氢致放气测试的流程为:

66.1)获得极限真空:打开机械泵21、分子泵22和插板阀24,结合加热烘烤单元,使真空容器10获得极限真空。

67.2)测试样品本底放气量:真空容器10内放入待测薄片样品,极限真空下,关闭插板阀24,打开第一截止阀25,真空容器10内气流经过第一限流结构26被排空组件抽走,达到动态平衡后,采用真空计51记录腔室总压为p0;打开第二截止阀531,采用质谱仪533测量真空容器10内气体组分和各气体分压p

i0

。则样品本底放气量q0=p0×

c,样品本底放气分量q

i0

=p

i0

×

c。

68.3)工作真空下样品放气量:选择工艺气体为高纯h2,打开进气组件,调节调节阀32。稳定后采用真空计51测量真空容器10总压为p(该动态稳定真空一般为pa量级,也可根据需要调整为其它动态压力),采用质量流量控制器33获得进气流量q

00

。打开第二截止阀531,采用质谱仪533测量真空容器10内气体组分和各气体分压pi。则该工作真空下样品的放气量为q=p

×

c-q

00

,工作真空下样品的h2放气分量q

h2

=p

h2

×

c-q

00

,工作真空下样品的其它气体的放气分量qi=pi×

c。

69.4)获得氢等离子体环境:打开射频发生器41,射频电压施加到第一电极42和第二电极43上,真空容器10内的气体在射频电压作用下发生电离,产生氢等离子体44,如下式所示。

70.h2+e

→h*

+h

+

71.5)等离子体44环境下样品放气量测试:氢等离子体44持续作用在测试样品上,稳定后,采用真空计51测量真空容器10内总压为p’,采用质谱仪533测量真空腔室气体组分和各气体分压p

i’。则样品的氢致放气总量q’=p

’×

c-q

00-q0,氢致h2的放气分量q

h2’=p

h2

’×

c-q

00-q

i0

,氢致其它气体的放气分量q

i’=pi’×

c-q

i0

。

72.如图3所示,本发明第三方面提出了一种极紫外光刻机材料的氢损伤性能测试方法,根据以上的极紫外光刻机材料检测装置进行实施,包括:

73.将第二样品和第三样品置于第二电极43上表面;

74.控制供氢组件向真空容器10内充入氢气并打开射频发生器41;

75.经过一定时间并待第二样品和第三样品稳定后,将第二样品和第三样品取出并与未充氢的空白样品进行对比,分析氢损伤性能。

76.具体地,进行材料的氢损伤性能测试时,选择第一样品为薄圆片样品,第二样品为u形试样。在极限真空下,通过进气组件向真空容器10中充入氢气,打开放电组件的射频发生器41,使真空容器10内两极板间产生射频等离子体44,调节进气流量和射频发生器41功率,从而获得一定密度和能量的氢等离子体44,稳定后采用真空计51监测真空容器10内总压,持续的氢等离子体44对样品进行长时间的充氢腐蚀作用。经过一定时间后,取出薄圆片样品(即第一样品),测试其氢含量。取出u形试样(即第二样品),观察u形试样是否有断裂趋势。通过显微镜、扫描电镜观察其表面形态,尤其u形底部是否有裂纹或颗粒产生。分别将两种试样测试结果与未充氢的空白样测试结果比对,可分析材料的氢损伤性能。

77.进一步地,本实施方式中的氢损伤性能测试的流程为:

78.1)样品制备:材料的氢损伤性能测试样品有多种,本文选用薄圆片试样和u形试样。其中薄圆片试样经机械磨抛至表面光亮,u形试样是采用长条试样弯曲成u形,并在u形口处采用螺钉固定。将制备好的样品直接放置在真空容器10中,并预留部分空白试样不放入真空容器10中,便于对比。

79.2)获得极限真空:打开机械泵21、分子泵22和插板阀24,结合加热烘烤单元,使真

空容器10获得极限真空。

80.3)获得氢等离子体环境:选择工艺气体为高纯h2,打开进气组件,调节调节阀32,采用真空计51测量容器总压,使真空容器10内总压动态维持压力为p,其中p为pa量级。打开射频发生器41,射频电压施加到第一电极42和第二电极43上,真空容器10内的气体在射频电压作用下发生电离,产生持续稳定的氢等离子体44。

81.4)氢等离子体44对样品长时间作用:持续稳定的氢等离子体44对样品进行长时间腐蚀作用,作用时间长达几周,甚至几个月。

82.5)样品氢损伤性能对比测试:经过一定时间后,取出薄圆片样品,采用扩散氢分析仪检测其氢含量;取出u形试样,观察u形试样是否有断裂趋势。通过显微镜、扫描电镜观察其表面形态,尤其u形底部是否有裂纹或颗粒产生。分别将两种试样测试结果与未充氢空白样测试结果比对,可分析材料的氢损伤性能。

83.进一步地,本发明的装置在极限真空下,通过进气组件向真空容器10中充入其它气体(如n2、ar气等),调节进气流量,可使真空容器10内达到其它压力下的动态平衡,可测试材料在不同压力和不同气体氛围下的放气特性。

84.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1