一种玻璃升降器电机性能检测装置的制作方法

1.本发明涉及汽车玻璃升降器性能检测具技术领域,具体涉及一种玻璃升降器电机性能检测装置。

背景技术:

2.玻璃升降器是安装于汽车车门用于升降车窗玻璃的升降装置,代替之前的车窗手摇升降器,以电机作为驱动源,减少了手动升降车窗的不便。

3.用以玻璃升降器的电机普遍为单电机,单电机在装配完成之后必须对其进行性嫩检测,检测数据主要包括转向,转向直接影响着单电机与左右车门的连接位置关系。在传统的制造工序中,加工完成后无法及时对玻璃升降器的转向进行检测,普遍需要人工通电,而后肉眼直观判断单电机的转向最后进行分类包装处理。该种检测方式检测效率低下,加大工人的劳动强度,且长期工作状态后,容易存在视觉疲劳,极易存在错误分类,影响后续组装。

4.用于玻璃升降器的单电机还包括有两项参数,即“电流、转速”。而在传统装配工序中,加工完成后无法及时对玻璃升降器电机的前述参数进行检测,无法及时区分或拆卸重新调试,降低了加工效率。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种玻璃升降器电机性能检测装置,可实现半自动检测单电机(也即待检测工件)的转向、转速,代替人工检测,检测结果准确无误,解决现有技术中分类错误的问题。

6.为实现上述目的,本发明提供了如下技术方案:一种玻璃升降器电机性能检测装置,其特征在于,包括机架,所述机架上设有可装夹待检测工件的装夹夹具,所述装夹夹具上方设有可对待检测工件进行转向检测的检测机构,所述检测机构包括检测光栅、转动测试盘,所述转动测试盘与待检测工件上端面可拆卸连接,所述检测光栅分布于待检测工件上方,所述检测光栅联动有方位调节组件,所述转动测试盘上方设有测试条。

7.采用上述技术方案,可实现半自动检测单电机(也即待检测工件)的转向、转速,代替人工检测,检测结果准确无误,解决现有技术中分类错误的问题;进一步可搭配机械手进行单电机的拿取与安放,有利于实现全自动检测,也可人工进行单电机的拿取与安放,无论何种搭配,都大大降低了人工劳动强度,且检测效率得到较大幅度提升;其中装夹夹具主要用以对单电机进行限位,辅助配合检测;检测过程中,转动测试盘安装于单电机上端面,将单电机进行通电后,单电机带动转动测试盘进行转动,从而测试条跟随转动测试盘进行转动,检测光栅通过监测测试条的运动,从而判断单电机的转向,且可根据单位时间内检测光栅检测到测试条的次数进行计算得出单电机的转速,实现转速的检测。

8.上述的一种玻璃升降器电机性能检测装置可进一步设置为:所述机架上还设有控制盒,所述控制盒内设有电流测试电路,所述电流测试电路包括主控板、上升电流控制支

路、下降电流控制支路,所述上升电流控制支路、下降电流控制支路二者并联且分别与主控板连接,所述主控板与检测光栅连接,所述主控板还连接有电子开关支路。

9.采用上述技术方案,可实现对单电机电流的检测;其中,通过主控板可自行设置标准设定值,上升电流控制支路主要用以调整单电机驱动玻璃上升过程中的电流变化,下降电流控制支路主要用以调整单电机驱动玻璃下降过程中的电流变化,主控板用以接收信号值并与标准设定值对比,合格时显示ok,不合格时显示ng,ng时主控板上的声光报警。

10.上述的一种玻璃升降器电机性能检测装置可进一步设置为:所述主控板还连接有安装于控制盒外部的lcd触摸屏。

11.采用上述技术方案,lcd触摸屏便于人们操控,且可实现数据实施显示,便于人们观察。

12.上述的一种玻璃升降器电机性能检测装置可进一步设置为:所述控制盒上设有与电子开关支路连接的电源开启按钮。

13.采用上述技术方案,电源开启按钮便于人们控制电源的启闭,相较于接头式操作简单、安全。

14.上述的一种玻璃升降器电机性能检测装置可进一步设置为:所述装夹夹具包括与待检测工件铰接的铰接柱,所述装夹夹具还包括两组分别对称分布于铰接柱两侧的电机固定座。

15.采用上述技术方案,铰接柱与电机固定座配合可对单电机进行限位,辅助配合检测。

16.上述的一种玻璃升降器电机性能检测装置可进一步设置为:所述电机固定座上方设有“u”形固定槽。

17.采用上述技术方案,可防止单电机在检测过程中发生抖动。

18.上述的一种玻璃升降器电机性能检测装置可进一步设置为:所述方位调节组件包括第一调节臂,所述检测光栅固定安装于第一调节臂端部,所述第一调节臂另一端相对固定连接有关节臂,所述关节臂端部过渡配合有第二调节臂,所述关节臂轴线分别与第一调节臂轴线、第二调节臂轴线相互垂直,所述第二调节臂另一端连接有万向轴。

19.采用上述技术方案,实现检测光栅在360

°

内进行位置调整,以配合不同类型的单电机进行检测。

20.下面结合附图和实施例对本发明作进一步详细说明。

附图说明

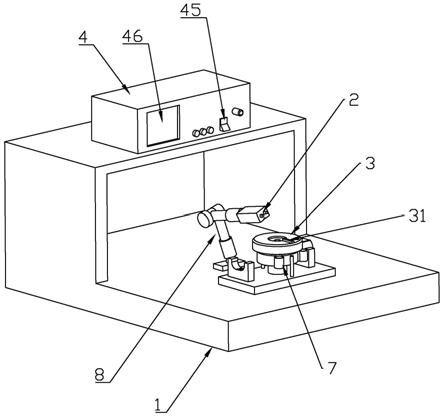

21.图1为本发明实施例的整体结构示意图;图2为本发明实施例中装夹机构的爆炸示意图;图3为本发明实施例中方位调节组件的结构示意图;图4为本发明实施例中电流测试电路的示意图;图5为本发明实施例的待检测工件示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1至5所示的一种玻璃升降器电机性能检测装置,包括机架1,所述机架1上设有可装夹待检测工件的装夹夹具,所述装夹夹具上方设有可对待检测工件进行转向检测的检测机构,所述检测机构包括检测光栅2、转动测试盘3,所述转动测试盘3与待检测工件上端面可拆卸连接,所述检测光栅2分布于待检测工件上方,所述检测光栅2联动有方位调节组件8,所述转动测试盘3上方设有测试条31。

24.所述机架1上还设有控制盒4,所述控制盒4内设有电流测试电路,所述电流测试电路包括主控板41、上升电流控制支路42、下降电流控制支路43,所述上升电流控制支路42、下降电流控制支路43二者并联且分别与主控板41连接,所述主控板41与检测光栅2连接,所述主控板41还连接有电子开关支路44。其中,通过主控板41可自行设置标准设定值,上升电流控制支路42主要用以调整单电机7驱动玻璃上升过程中的电流变化,下降电流控制支路43主要用以调整单电机7驱动玻璃下降过程中的电流变化,主控板41用以接收信号值并与标准设定值对比,合格时显示ok,不合格时显示ng,ng时主控板41上的声光报警。

25.所述主控板41还连接有安装于控制盒4外部的lcd触摸屏46。l方便人们操控、设定标准对比值(上升电流上下限,下降电流上下限,上升转向,下降转向),且可实现数据实施显示,便于人们观察。lcd触摸屏46可显示以下内容:

①

标准数据:上升电流上下限,下降电流上下限,上升转向,下降转向;

②

测试数据:在标准数据栏后显示上升电流、下降电流、上升转向、下降转向,上升转速,下降转速;

③

与标准数据对比结果:ok,ng栏。ok时,高蓝色显示。ng时,高红色显示,并报警,ng时显示不合格的项目。

26.所述控制盒4上设有与电子开关支路44连接的电源开启按钮45。便于人们控制电源的启闭,相较于接头式操作简单、安全。

27.所述装夹夹具包括与待检测工件铰接的铰接柱5,所述装夹夹具还包括两组分别对称分布于铰接柱5两侧的电机固定座6。铰接柱5与电机固定座6配合可对单电机7进行限位,辅助配合检测。所述电机固定座6上方设有“u”形固定槽61,可防止单电机7在检测过程中发生抖动。所述方位调节组件8包括第一调节臂81,所述检测光栅2固定安装于第一调节臂81端部,所述第一调节臂81另一端相对固定连接有关节臂82,所述关节臂82端部过渡配合有第二调节臂83,所述关节臂82轴线分别与第一调节臂81轴线、第二调节臂83轴线相互垂直,所述第二调节臂83另一端连接有万向轴84。实现检测光栅2在360

°

内进行位置调整,以配合不同类型的单电机7进行检测。

28.上述技术方案,可实现半自动检测单电机7(也即待检测工件)的转向、转速、电流,代替人工检测,检测结果准确无误,解决现有技术中分类错误的问题;进一步可搭配机械手进行单电机7的拿取与安放,有利于实现全自动检测,也可人工进行单电机7的拿取与安放,无论何种搭配,都大大降低了人工劳动强度,且检测效率得到较大幅度提升。其中装夹夹具主要用以对单电机7进行限位,辅助配合检测;检测过程中,转动测试盘3安装于单电机7上端面,将单电机7进行通电后,单电机7带动转动测试盘3进行转动,从而测试条31跟随转动测试盘3进行转动,检测光栅2通过监测测试条31的运动,从而判断单电机7的转向,且可根据单位时间内检测光栅2检测到测试条31的次数进行计算得出单电机7的转速,实现转速的

检测。

29.检测原理:单电机7一端与铰接柱5铰接,另一端安放于“u”形固定槽61内,并与主控板41电源插接—套上转动测试盘3—启动电源—调出需测试型号的标准数据—按上升或下降按钮启动测试—转向和电流与标准数据对比。

30.其中转向检测原理:检测光栅2设置两组,将单电机7接通电源,单电机7带动转动测试盘3运动,根据检测光栅2被遮挡一组的信号进行自动判断单电机7的转向。转速检测原理:单位时间内,根据任一组检测光栅2检测到测试条31的次数,进行计算即可分析出单电机7的转速。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1