一种多电极检测电解液浸润性的方法与流程

1.本发明属于锂离子电池技术领域,具体涉及一种多电极检测电解液浸润性的方法。

背景技术:

2.锂离子电池具有高能量密度、长循环寿命等特点而广泛应用电动汽车、储能、3c产品等领域,而目前提高电池的能量密度的方法主要使用高压实正负极材料,高面密度极片设计工艺,降低非活性物质占比。但随着材料压实提高以及极片面密度的增加极片孔隙率会降低,电解液扩散距离增加,导致电解液在电极内部的扩散以及浸润困难,而电解液浸润不充分对电池的容量以及循环寿命、倍率等电性能有着非常大的影响,所以对电芯的浸润性检测非常重要。

3.目前表征电解液在极片的浸润性方法主要方法有以下几种,一种是通过测试电解液在极片上的接触角来判断浸润性,但是该测试方式表征单个极片的浸润,对电芯的浸润无法有效的判断;另一种方法是通过三电极体系检测正极对参比电极和负极对参比电极之间随阻抗随时间的变化来表征电芯的浸润性,但是实际的电芯检测时由于电芯的层叠数不同、以及位置不同,无法用这种方法来精确表征整个电芯的浸润性。

技术实现要素:

4.本发明旨在解决上述问题,提供了一种多电极检测电解液浸润性的方法,能够更加全面的检测极组在注液后的浸润性,来精确表征电解液在电芯内部不同位置的浸润性。

5.按照本发明的技术方案,所述多电极检测电解液浸润性的方法,包括以下步骤,

6.s1:制备正极片和负极片,将所述正极片和负极片复合形成极组;

7.s2:在所述极组上设置多个工作电极;

8.s3:将设置了工作电极的极组置于壳中,干燥,得到电芯;

9.s4:向所述电芯内注液电解液,封口静置,测试不同静置时间的阻抗变化,对比不同位置的阻抗变化来表征电芯的各部位的浸润程度。

10.进一步的,所述步骤s1中,

11.正极片的制备方法为:将正极浆料涂布在正极集流体表面,烘干;

12.负极片的制备方法为:将负极浆料涂布在负极集流体表面,烘干;

13.进一步的,所述正极浆料中的正极活性物质选自磷酸铁锂、锰酸锂、钴酸锂、三元材料中的一种或多种。

14.进一步的,所述正极浆料中还包括导电剂和粘结剂。

15.进一步的,所述负极浆料中的负极活性物质选自石墨、钛酸锂、氧化硅、硅炭和硬碳中的一种或多种。

16.进一步的,所述正极集流体为铝箔,所述负极集流体为铜箔。

17.进一步的,所述步骤s1中,正极片和负极片的复合方式为叠片或卷绕。

18.进一步的,所述步骤s1中,正极片和负极片之间设有隔膜。

19.进一步的,所述隔膜为干法pp隔膜、湿法pe隔膜、陶瓷隔膜或涂胶隔膜。

20.进一步的,所述步骤s2中,工作电极均布于极组的内部和外表面。

21.进一步的,所述步骤s3中,壳为铝壳或软包。

22.本发明的技术方案相比现有技术具有以下优点:能够更加全面的检测电池在注液后的浸润性,来精确表征电解液在电芯内部不同位置的浸润性,避免因为浸润不充分引起的效率、循环衰减快等异常。

附图说明

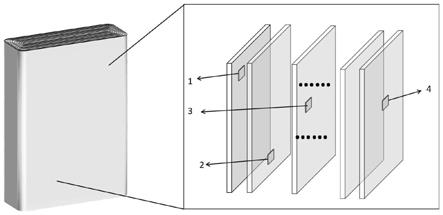

23.图1为实施例1的示意图。

24.图2为实施例2的示意图。

25.图3为对比例1的示意图。

26.图4为实施例1区域3阻抗随时间的变化图。

27.图5为实施例2区域2阻抗随时间的变化图。

28.图6为对比例1预浸润和未浸润区域阻抗图。

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

30.实施例1

31.1)将磷酸铁锂、碳纳米管、导电石墨、pvdf粘结剂按照94%:1.5%:1.5%:3%溶于nmp溶剂中搅拌形成正极浆料;2)将正极浆料涂布在集流体表面,涂覆面密度为186g/m2,烘干形成正极片,并进行辊压压实为2.45g/cm3;3)将石墨、炭黑、丙烯晴按照96%:0.5%:3.5%溶于水中搅拌形成负极浆料;4)将负极浆料涂布在集流体上,涂布面密度为95g/cm2,烘干形成负极片,并进行辊压压实为1.65g/cm3;5)将隔膜、负极片、正极片进行卷绕形成极组;6)如图1所示,选极组中区域1、2、3、4位置放置相应的工作电极电位,并在对应的正负极区域周边覆盖高温绝缘胶带;7)将制备好的极组放置于软包电芯中干燥前电芯;8)将电芯在92℃条件下干燥18h,后注入电解液,并封口进行静置;9)分别测试区域1、2、3、4位置的工作电极与正极、负极的阻抗随时间的变化,阻抗频率的变化范围为0.1hz

‑

10khz,扰动电流为500ma,初始测试间隔为5min,后续测试间隔依次为5min、5h、12h、24h。

32.其中,区域3阻抗随时间的变化如图4所示,可以发现随着浸润时间的增加,rc阻抗逐渐降低,表明浸润逐渐充分。

33.不同区域位置的阻抗随时间的变化如表1所示:

34.表1实施例1不同位置阻抗随时间变化

[0035][0036][0037]

由表1可以看出,部分区域浸润较快,部分区域浸润相对慢一些,与电解液以及极组结构相关。

[0038]

实施例2

[0039]

1)将锰酸锂、碳纳米管、导电石墨、pvdf粘结剂按照96%:1.5%:1%:1.5%溶于nmp溶剂中搅拌形成正极浆料;2)将正极浆料涂布在集流体表面,涂覆面密度为220g/m2,烘干形成正极片,并进行辊压压实为3.4g/cm3;3)将石墨、炭黑、丙烯晴按照96%:0.5%:3.5%溶于水中搅拌形成负极浆料;4)将负极浆料涂布在集流体上,涂布面密度为95g/cm2,烘干形成负极片,并进行辊压压实为1.65g/cm3;5)将隔膜、负极片、正极片进行叠片形成极组;6)如图2所示,选极组中区域1、2、3、4位置放置相应的工作电极电位,并在对应的正负极区域周边覆盖高温绝缘胶带;7)将制备好的极组放置于软包电芯中干燥前电芯;8)将电芯在92℃条件下干燥18h,后注入电解液,并封口进行静置;9)分别测试区域1、2、3、4位置的工作电极与正极、负极的阻抗随时间的变化,阻抗频率的变化范围为10mhz

‑

50khz,扰动电流为500ma,后续测试间隔依次为5h、10h、20h。

[0040]

其中,区域2阻抗随时间变化图如图5所示,与实施例1一致,阻抗随着浸润时间的增加,内阻逐渐降低,表明浸润重复,相比较而言叠片形式的浸润要优于卷绕方式。

[0041]

不同区域位置的阻抗随时间的变化如表2所示:

[0042]

表2实施例2不同位置阻抗随时间变化

[0043][0044][0045]

由表2可以看出,部分区域浸润较快,部分区域浸润相对慢一些,与电解液以及极组结构相关,但整体浸润效果要优于卷绕结构。

[0046]

对比例1

[0047]

1)将锰酸锂、碳纳米管、导电石墨、pvdf粘结剂按照96%:1.5%:1%:1.5%溶于

nmp溶剂中搅拌形成正极浆料;2)将正极浆料涂布在集流体表面,涂覆面密度为220g/m2,烘干形成正极片,并进行辊压压实为3.4g/cm3;3)将石墨、炭黑、丙烯晴按照96%:0.5%:3.5%溶于水中搅拌形成负极浆料;4)将负极浆料涂布在集流体上,涂布面密度为95g/cm2,烘干形成负极片,并进行辊压压实为1.65g/cm3;5)如图3所示,将2/3的隔膜、负极片、正极片进行预先浸润充分,再将未浸润的部分与浸润的部分进行叠片形成极组;6)将小型工作电极放在浸润区域以及未浸润区域;7)测试预先浸润区域与未浸润区域小型工作电极与正极、负极的阻抗随时间的变化,阻抗频率的变化范围为10mhz

‑

50khz,扰动电流为500ma。

[0048]

其中,预浸润和未浸润区域阻抗图如图6所示,可知,未浸润区域测试阻抗表现为纯rc串联阻抗图谱,而预浸润区域表现出浸润后的电解液扩散阻抗图谱,进一步表明多电极检测浸润性对电池整体浸润程度检测的重要性和合理性。

[0049]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1