一种提高机器人关节减速器测试设备转角检测精度的方法与流程

1.本发明属于减速器测试领域,具体涉及一种提高机器人关节减速器测试设备转角检测精度的方法。

背景技术:

2.机器人关节减速器作为一种高精密减速器广泛应用于工业机器人领域,是工业机器人的核心零部件之一,其传动性能直接影响到工业机器人的定位精度和工作性能。随着机器人行业的发展,人们对机器人关节减速器性能的要求越来越高。其中,角传动误差、背隙、空程、扭转刚度、摩擦力矩和运行效率等是机器人关节减速器的重要检测指标。

3.在进行机器人关节减速器性能测试时,需要对加载轴的扭矩和减速器输出端的转角同时进行检测,因此需要在机器人关节减速器的输出端同时连接转角检测装置和加载轴系。通常是将转角检测装置安装在加载轴上,加载轴再与机器人关节减速器的输出端连接,加载轴对机器人关节减速器施加扭矩,通过测量加载轴的扭矩和转角的方式进行间接检测。由于检测加载轴转角的部位并不是在机器人关节减速器的输出端,而是离机器人关节减速器的输出端有一段距离,也就是说检测加载轴转角的部位距离机器人关节减速器的输出端的长度为l,在扭矩的作用下,加载轴将会产生扭转变形,其转角为因此所检测到的转角与有机器人关节减速器的输出端真实转角存在的误差,当进行正反转检测时的转角误差为当扭矩较大时,将会产生更大的转角误差,因此有必要采取更好的方法,消除扭矩对转角检测的影响,以提高转角检测的精度。

4.经专利检索,与本发明有一定关系的专利主要有以下专利:

5.1、申请号为“201810516935.3”、申请日为“2018.05.25”、公开号为“cn108709683a”、公开日为“2018.10.26”、名称为“面向模块化关节的柔性力矩传感器动态测试平台”、申请人为“哈尔滨工业大学”的中国发明专利,该面向模块化关节的柔性力矩传感器动态测试平台,属于关节力矩传感器动态测试领域。解决了现有的测试平台仅能用于标定柔性元件的静态刚度和静态阻尼特性,无法进行动态刚度和动态阻尼特性的测试,导致测试平台的测试准确度低,且影响测试平台对大柔性力矩传感器偏载特性的测试精度的问题。驱动组件的输出的动力依次经通过主联轴器、力矩校验传感器、副联轴器和主动轴传递到传动轴上,传动轴带动待测定矩传感器的内圈转动,转角测量组件测量内圈的转角,力矩校验传感器用于检测驱动组件的输出的力矩。

6.2、申请号为“201811366918.2”、申请日为“2018.11.16”、公开号为“cn109176596 a”、公开日为“2019.01.11”、名称为“一种带弹性力矩补偿元件的一体化关节”、申请人为“上海岭先机器人科技股份有限公司”的中国发明专利,该发明提供了一种带弹性力矩补偿元件的一体化关节,包括:电机、角度编码器、减速箱、力矩传感器、弹性元件;其中,弹性元件安装在减速箱外壳和减速箱输出轴之间,力矩传感器安装在加速箱和负载之间。该发明的有益效果:电机和减速箱所输出的力矩中间值为0,可以用更小的电机和减速箱输出更大的有效工作力矩;在减速箱输出轴和壳体之间加装弹性元件,组成一体化关节,机械腿成为

连杆加一体化关节的组合,机械腿和行走系统的搭建和控制更为简便;力矩传感器可以安装在经过弹性元件补偿的关节输出端之后,从而可以反馈关节实际输出力矩,令对此类一体化关节的力矩、位置、速度以及力位、力位速控制成为可能。

7.3、申请号为“201910053999.9”、申请日为“2019.01.21”、公开号为“cn109632302 a”、公开日为“2019.04.16”、名称为“一种rv减速器在线测试系统”、申请人为“重庆大学”的中国发明专利,该发明涉及一种rv减速器在线测试系统,包括驱动测量模块、垂直升降机构、减速器安装模块和加载测量模块;驱动测量模块包括输入端基座,基座上设有伺服电机,所述伺服电机输出轴连接有输入端传动轴,所述输入端传动轴上设有与其配合的输入端角度传感器,所述输入端传动轴还通过联轴器连接有输入端扭矩传感器,所述输入端扭矩传感器通过刚性联轴器连接有减速器输入轴;减速器安装模块包括操作台,操作台上设有转接盘和自动夹紧装置;加载测量模块包括减速器输出轴,减速器输出轴连接有输出端传动轴,输出端传动轴上设有输出端角度传感器和输出端扭矩传感器,还包括电磁离合器,电磁离合器一端与输出端传动轴连接,另一端连接有力矩电机。

8.4、申请号为“201880032427.6”、申请日为“2018.05.17”、公开号为“cn110662636a”、公开日为“2020.01.07”、名称为“减速机角度传递误差辨识系统和减速机角度传递误差辨识方法”、申请人为“川崎重工业株式会社”的中国发明专利,该减速机角度传递误差辨识系统和减速机角度传递误差辨识方法,包括:变动数据取得部(42),取得第1变动数据和第2变动数据,上述第1变动数据是表示与第1关节控制部(24)使第1马达(11)的输出轴(11a)向第1方向以一定的第1目标速度旋转同时,第2关节控制部(27)使第2马达(16)的输出轴(16a)以一定的第2目标速度旋转后的由第1马达的角度传递误差引起的第2关节的动作的周期性的变动的数据,上述第2变动数据是表示在第1关节控制部使第1马达的输出轴向第2方向以一定的第1目标速度旋转的同时,第2关节控制部使第2马达的输出轴以一定的第2目标速度旋转的情况下,由第1马达的角度传递误差引起的第2关节的动作的周期性的变动的数据;周期函数计算部(43),计算将第1和第2变动数据模型化后的第1和第2周期函数;平均相位计算部(44),计算周期函数的平均相位;以及角度传递误差辨识部(46),基于平均相位,计算第1减速机的角度传递误差的周期性的变动。

9.5、申请号为“201610577087.8”、申请日为“2016.07.21”、公开号为“cn106053062a”、公开日为“2016.10.26”、名称为“一种rv减速器综合测试台”、申请人为“南京工程学院”的中国发明专利,该发明公开了一种rv减速器综合测试台,能够测试高精度rv减速器的角度传递误差、回差、扭转刚度、寿命、温升、效率和扭矩等多项性能参数。其包括底座以及置于上方的伺服电机、直线电机、第一扭矩传感器、第一高精度角度编码器、待测rv减速器支架、安装法兰盘、温度传感器、第二扭矩传感器、第二高精度角度编码器、膜片联轴器以及制动器,其中安装法兰盘能进行更换,即可实现多型号减速器测试。相比其它测试仪器,该发明大大的提升了测试效率以及精准测试精度,性能可靠,测试重复性较好,更换被测对象操作简单,安装定位精度高,成本较低。

10.6、申请号为“201521125142.7”、申请日为“2015.12.31”、公开号为“cn205317389u”、公开日为“2016.06.15”、名称为“关节轴承无载启动力矩测试夹具”、申请人为“浙江国检检测技术股份有限公司”的实用新型专利,该实用新型提供一种关节轴承无载启动力矩测试夹具,其通过轴向的夹紧力固定关节轴承,不会对关节轴承施加径向的载

荷,不会影响实验精度。该实用新型包括左扭转座、左外圈顶块、支撑杆、内圈顶块、右外圈顶块、支撑板、右扭转座和右边轴;左扭转座的外侧面上固定有左夹杆;左外圈顶块固定在左扭转座上;左外圈顶块的端部开有圆环形的左顶面;支撑杆一端与左扭转座固定,另一端与支撑板固定;右扭转座与支撑板螺纹连接固定;右扭转座的端部开有圆环形的右顶面,左顶面和右顶面相对设置;内圈顶块为两块,螺纹连接在右边轴上;右边轴的外端上固定有右夹杆。

11.但上述专利均没有涉及扭矩对转角影响的问题,所采取的转角检测方法无法满足高精密大扭矩的机器人关节减速器的检测精度要求。

技术实现要素:

12.本发明要解决的技术问题是针对现有技术中存在的缺陷,提供一种提高机器人关节减速器测试设备转角检测精度的方法。

13.为解决上述技术问题,本发明所采取的技术方案为:一种提高机器人关节减速器测试设备转角检测精度的方法,利用加载轴与被试件传动连接传递扭矩,利用转角检测装置与被试件转动连接检测转角。通过将转角检测与扭矩传递采取同轴分离的方式,使得扭矩传递与转角检测形成独立的传动通道,使得转角检测时不受扭矩影响,从而消除扭矩所造成的转角误差。

14.进一步地,通过在加载轴和转角检测装置上分别同轴设置连接装置的方式,加载轴设置扭矩传递连接装置与被试件的输出部件连接,转角检测装置通过转角检测连接装置与被试件的输出部件转动连接,从而实现转角检测;转角检测装置转动部位随同被试件的输出部件转动,与加载轴独立,能够相对于加载轴转动;通过加载轴施加扭矩,通过转角检测装置进行转角检测。这种方式可以确保检测到的转角是被试件的输出部件的真实转角,免受加载轴系在扭力下变形的影响。

15.进一步地,所述被试件的输出部件为输出盘,所述转角检测连接装置为弹性连接套;弹性连接套安装在转角检测装置的转动部件上,通过弹性连接套与输出盘转动连接,弹性连接套随同被试件的输出部件转动,通过转角检测装置检测弹性连接套的转角来检测被试件的转角。加载轴从弹性连接套中心孔穿过,弹性连接套能够相对于加载轴转动,避免加载轴弹性变形对转角检测的影响,以提高转角检测精度。

16.进一步地,为实现多种被试件输出盘连接的通用性,在输出盘上设置有过渡盘,过渡盘设置兼容性连接孔,与输出盘可拆卸连接;过渡盘的另一侧面与弹性连接套、加载轴转动连接。利用过渡盘将被试件的输出盘转化为通用统一的连接方式使得各种型号的被试件都能够安装在机器人关节减速器的测试设备上,以提高机器人关节减速器测试设备的适应性。

17.进一步的,过渡盘与被试件可拆卸连接,加载轴与过渡盘内圈转动连接,弹性连接套与过渡盘外圈转动连接,形成独立的互不干扰的两个旋转连接方式。

18.进一步地,弹性连接套为碟形中空结构,弹性连接套设置有弹性连接套内圈和弹性连接套内孔,弹性连接套内圈上设置有弹片;过渡盘外周面设置有卡接台阶,弹性连接套通过弹性连接套弹片压在过渡盘卡接台阶上,利用弹片与过渡盘卡接台阶之间的静摩擦力,使弹性连接套随同过渡盘旋转。这种连接方式对连接部位的加工精度及被试件安装的

同轴度要求较低,能够实现快速连接,减少连接所需的时间,提高检测效率。

19.进一步地,所述弹片为3个以上的圆弧形金属片,均布在弹性连接套内圈上。在连接时能够实现自动对中。

20.进一步地,所述弹片采用弹簧钢,宽度范围为5~20mm,厚度范围为0.5~2mm。

21.进一步地,弹性连接套为圆盘形,在弹性连接套朝向被试件一侧设置有弹性件,弹性连接套利用弹性件与被试件实现弹性转动连接。这种直接连接方式,结构简单。

22.进一步地,所述弹性件为3个以上的圆弧形金属片,均布在弹性连接套朝向被试件一侧。

23.进一步地,所述弹性件为碟簧,沿轴向设置在弹性连接套朝向被试件一侧。

24.本发明的有益效果为:采取转角检测与扭矩传递分离的方式,实现转角检测免受扭矩影响。通过在转角检测装置上设置弹性连接套、弹性连接套随同输出部件旋转、通过检测弹性连接套的转角来检测被试件的转角。另外设置扭矩传递连接装置连接被试件输出部件与加载轴以传递扭矩,使得扭矩与转角检测形成独立的传动通道,从而消除扭矩所造成的转角误差,以提高转角检测精度。同时弹性连接套通过径向或轴向弹性连接的方式与被试件转动部件连接,即使存在轻微不同轴,也可以利用弹片的弹性变形,产生径向和轴向的小幅位移进行补偿,既能够准确检测转角,又能够消除不同轴所产生的附加力和力矩;因此降低了对同轴度的要求,从而能够实现快速连接,减少连接所需的时间,提高检测效率。

附图说明

25.图1为扭矩与转角关系示意图,

26.图2为机器人关节减速器检测系统立体结构示意图,

27.图3为机器人关节减速器检测系统正视示意图,

28.图4为机器人关节减速器检测系统俯视示意图,

29.图5为图4中a

‑

a剖视示意图,

30.图6为图5中b局部放大示意图(弹性连接套实施例1),

31.图7为图6中加载轴与被试件旋转连接后示意图(弹性连接套实施例1),

32.图8为加载轴直接与被试件旋转连接示意图,

33.图9为加载轴立体结构示意图,

34.图10为被试件结构示意图,

35.图11为过渡盘立体结构示意图,

36.图12为过渡盘正视示意图,

37.图13为图12中c

‑

c剖视示意图,

38.图14为弹性连接套实施例1立体结构示意图,

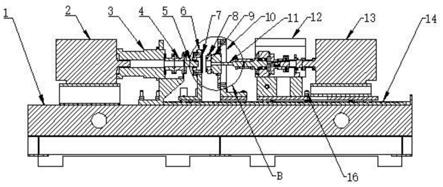

39.图15为弹性连接套实施例1正视示意图,

40.图16为图15中d

‑

d剖视示意图,

41.图17为弹性连接套实施例2立体结构示意图,

42.图18为图17中的剖视示意图,

43.图19为弹性连接套实施例3剖视示意图。

44.图中:1—机架、2—加载电机、3—减速机、4—扭矩检测仪、5—加载轴、501—加载

轴外花键、6—光栅支架、7—光栅、8—过渡盘、801—过渡盘卡接台阶、802—过渡盘内花键、803—过渡盘安装孔、9—被试件、901—被试件安装孔、902—被试件卡接台阶、903—输出盘、904—安装螺孔、905—输出轴孔、906—输入轴孔、10—被试件安装座、11—输入轴、12—联轴器、13—输入电机、14—齿条、15—导轨、16—锁紧装置、17—弹性连接套、1701—弹性连接套内圈、1702—弹片、1703—弹性连接套内孔、1704—弹性连接套本体、1705—碟簧、mt—加载扭矩、m—输入扭矩、l—扭杆长度。

具体实施方式

45.下面通过具体的实施例并结合附图对本发明做进一步的描述:

46.在进行机器人关节减速器性能测试时需要同时检测扭矩和转角,通常的做法是加载轴通过法兰盘刚性连接机器人关节减速器的输出端,加载轴对机器人关节减速器施加扭矩,通过安装在加载轴上的扭矩传感器和转角检测装置测量加载轴的扭矩和转角,间接检测机器人关节减速器的扭矩和转角。由于检测加载轴转角的部位并不是在加载轴的顶端,而是离机器人关节减速器的输出端有一段距离,也就是说检测加载轴转角的部位距离机器人关节减速器的输出端的长度为l,在扭矩的作用下,加载轴将会产生扭转变形,这段加载轴所产生的转角为

47.如图1所示:

48.因此现有技术所检测到的转角与有机器人关节减速器的输出端真实转角存在的误差,当进行正反转检测时的转角误差为当扭矩较大时,将会产生更大的转角误差。

49.本发明的机器人关节减速器测试设备如图2至5所示:用来对机器人关节减速器进行角传动误差、背隙、空程、扭转刚度、摩擦力矩和运行效率等技术参数进行检测。所述被试件为机器人关节减速器,所述加载件为加载轴,所述随动件是转角检测装置的转动部件即用来检测转角的转角检测仪、光栅传感器或标有刻度的转盘,所述扭矩传递连接装置为加载轴外花键501及配合的内花键,所述转角检测连接装置为弹性连接套17。加载轴通过加载轴外花键501与机器人关节减速器的转动部件实现快速连接,实现扭矩传递;转角检测装置通过弹性连接套17与机器人关节减速器的转动部件实现快速连接,使得转角检测装置的转动部件随同机器人关节减速器的转动部件旋转,通过检测弹性连接套的转角来检测机器人关节减速器转角。这种转角检测与扭矩传递分离的方式能够避免加载轴因扭力产生变形对转角检测所造成的转角影响,以提高转角检测精度。

50.机器人关节减速器测试设备包括:机架1、加载电机2、减速机3、扭矩检测仪4、加载轴5、光栅支架6、光栅7、过渡盘8、被试件9、被试件安装座10、输入轴11、联轴器12及输入电机13。加载电机2、减速机3与扭矩检测仪4同轴固定在机架1上,加载电机2经减速机3减速后,能够形成较大扭矩,并带动扭矩检测仪4和加载轴5转动。在机架1沿加载电机2的轴向安装有齿条14和两根平行的导轨15,在导轨15上依次安装有光栅支架6、被试件安装座10、联轴器12及输入电机13。光栅支架6、被试件安装座10、联轴器12及输入电机13都能够通过齿轮和齿条14配合,在导轨15上滑动,并通过锁紧装置16锁紧固定。光栅7转动安装在光栅支架6上,光栅7通过螺栓与弹性连接套17沿轴向连接,光栅7能够随同弹性连接套17在光栅支

架6上转动。

51.加载轴5如图9所示:在加载轴5的顶部设置有加载轴外花键501或键槽,用来与过渡盘8或被试件9实现传动连接,将加载电机2的扭矩传到被试件9,并通过扭矩检测仪4来检测扭矩。

52.被试件9如图10所示:被试件9为机器人关节减速器,被试件9的外壳周边设置有用来固定的被试件安装孔901;在被试件9一侧设有与输入轴11转动连接的输入轴孔906,通过花键或平键与输入轴11转动连接;在被试件9另一侧设有输出盘903或输出轴,输出盘903上设置有安装螺孔904,在输出盘903外周面设置有被试件卡接定位台阶902,输出盘903中心设置有输出轴孔905,部分被试件以输出轴孔905作为卡接定位台阶。

53.由于被试件9的型号众多,因此采取在被试件9的转动输出端设置过渡盘8,将被试件9的转动输出端转化为通用统一的过渡盘8,使得各种型号的被试件9都能够安装在机器人关节减速器测试设备上,以提高机器人关节减速器测试设备的适应性。

54.过渡盘8如图11至13所示:过渡盘8采取一分二的结构方式,过渡盘8的一侧与被试件9连接,另一侧与加载轴5、弹性连接套17连接。过渡盘8内圈与加载轴5连接,过渡盘8外圈与弹性连接套17连接,形成独立的互不干扰的两个旋转连接方式。过渡盘8为圆盘形,在圆盘形的外周面设置有过渡盘卡接台阶801,在圆盘形的中心孔内设置有过渡盘内花键802,在圆盘面上设置有过渡盘安装孔803。

55.弹性连接套17实施例1如图14至16所示:弹性连接套17为碟形,包括:弹性连接套内圈1701及弹性连接套内孔1703,在弹性连接套内圈1701用设置有弹片1702。弹片1702为圆弧形、v形或w形,弹片1702可以是沿弹性连接套内圈1701整圈一体式弹片,也可以采用多个弹片1702沿弹性连接套内圈1701均布,通过螺栓或卡接的方式固定。

56.弹片1702采用弹簧钢或不锈钢制造,弹片1702宽度范围为5~20mm,厚度范围为0.5~2mm。

57.实施例1连接过程如图6至7所示:

58.1)用螺栓将过渡盘8固定在输出盘903上,使得过渡盘8能够与输出盘903一同转动。

59.2)将被试件9固定安装在被试件安装座10上,输出盘903朝向加载轴5、并与加载轴5同轴。

60.3)将光栅支架6朝向被试件安装座10移动,使弹性连接套17与过渡盘8相连接。

61.4)将被试件安装座10连同光栅支架6朝加载轴5滑动,使得加载轴外花键501穿过弹性连接套内孔1703后,插入到过渡盘内花键802内。

62.弹性连接套17上的多个弹片1702压紧在过渡盘卡接台阶801上,利用弹片1702变形的弹力,使得弹性连接套17与过渡盘8之间产生静摩擦力。由于弹性连接套17的转动摩擦力很小,弹性连接套17与过渡盘8之间的静摩擦力足以带动弹性连接套17在光栅支架6上转动。光栅7随同弹性连接套17转动,光栅7中的光电传感器即可检测到转动的角度。由于弹性连接套17与过渡盘8之间几乎没有扭矩,不存在扭矩所造成的转角误差,从而实现了转角检测与扭矩检测分离的检测方式,从而提高了转角检测精度。

63.检测时:输入电机13带动被试件9转动,被试件9经齿轮组减速后在输出盘903输出扭矩m。与此同时加载电机2通过减速机3、扭矩检测仪4及加载轴5输出加载扭矩mt,加载扭

矩mt与输出盘903输出扭矩m方向相反,用来平衡输出扭矩m。当加载扭矩mt与输出扭矩m平衡时,输出盘903及过渡盘8不再转动。与此同时,光栅7所检测到的弹性连接套17转动的转角与输出盘903的转角相同。通过这种检测方式及装置,能够检测到被试件9的真实扭矩和真实转角,能够消除扭矩对转角检测的影响,提高转角检测精度。

64.即使弹性连接套17与输出盘903不同轴,由于利用弹片1702的弹性变形,使得弹性连接套17能够相对输出盘903产生径向和轴向的小幅位移进行补偿,但又不会产生相对于输出盘903的转角位移。所以这种快速弹性转动连接的方式,既能够消除连接部件不同轴所产生的附加力和力矩,又能够准确检测转角。

65.实施例2如图17至18所示,与实施例1所不同的是:弹性连接套17与实施例1中的弹性连接套17结构不同,实施例2中的弹性连接套17为圆盘形,在弹性连接套本体1704朝向被试件9一侧设置有碟簧1705,当弹性连接套17沿轴向移动,压紧在输出盘903上,碟簧1705产生弹性变形,所产生的弹力使得弹性连接套17与输出盘903产生静摩擦力,利用该静摩擦力使得弹性连接套17能够随同输出盘903转动,通过检测弹性连接套17转角的方式来检测被试件9的输出转角。

66.实施例3如图19所示,与实施例2所不同的是:利用多个均布在弹性连接套本体1704一侧的弹片1702来替代实施例2中的碟簧1705,以便减少和控制轴向的弹力,以免轴线的弹力过大而影响转角检测装置。

67.综上所述,本发明的有益效果为:采取转角检测与扭矩传递分离的方式,实现转角检测免受扭矩影响。通过在转角检测装置上设置弹性连接套、弹性连接套随同输出部件旋转、通过检测弹性连接套的转角来检测被试件的转角。另外设置扭矩传递连接装置连接被试件输出部件与加载轴以传递扭矩,使得扭矩与转角检测形成独立的传动通道,从而消除扭矩所造成的转角误差,以提高转角检测精度。同时弹性连接套通过径向或轴向弹性连接的方式与被试件转动部件连接,即使存在轻微不同轴,也可以利用弹片的弹性变形,产生径向和轴向的小幅位移进行补偿,既能够准确检测转角,又能够消除不同轴所产生的附加力和力矩;因此降低了对同轴度的要求,从而能够实现快速连接,减少连接所需的时间,提高检测效率。

68.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员在不脱离本发明的精神和范围的情况下,还可以做出各种变化或变换,因此所有等同的技术方案也应该属于本发明的保护范围,本发明的保护范围应该由各权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1