一种航空发动机叶片裂纹与残余应力集成检测方法

1.本发明涉及缺陷检测领域,具体涉及一种航空发动机叶片裂纹与残余应力集成检测方法。

背景技术:

2.航空发动机是飞机的核心动力来源,其复杂且精密的结构展现了飞机智能制造技术的高标准。发动机叶片作为发挥发动机性能的重要部件,大多型面复杂,且常年工作在恶劣工况下,会受到离心负荷、气动负荷、温度负荷、冲击载荷、环境侵蚀等影响。因此,发动机叶片在设计制造时,会通过预留表面残余应力来抵消叶片高速旋转时产生的部分离心载荷,提高叶片的稳定性和使用寿命,但是随着服役时间的增加,残余应力将逐渐衰减,当残余应力发生骤降时,表明叶片表层微观晶格发生了明显变化,可能会进一步形成微裂纹;而在复杂的交变载荷的作用下,叶片的应力集中部位将逐渐产生宏观疲劳裂纹,其中,叶根与叶尖进气边等部位因残余应力衰减速度更快,更容易形成宏观裂纹缺陷。以往的残余应力与裂纹检测方法,例如衍射法,超声波法等,受限与检测原理,都需要近距离接触叶片才能实施检测,无法在不拆卸发动机的情况下对叶片进行检测。

3.叶片是航空发动机的核心部件之一,其质量检测与寿命预测是发动机安全运行的基础。然而发动机拆装难度大、成本高,目前只能进行长周期的拆装检测,缺少一种能在不拆装发动机的情况下对叶片进行质量检测的快速原位检测方法。

4.发动机叶片检测的检测项目主要为微观残余应力检测与宏观裂纹检测,目前针对微观残余应力的检测方法主要分为机械释放测量法与非破坏测量法两类;针对叶片宏观裂纹的检测方法主要有内窥镜法,渗透法,涡流检测法,超声波检测法等。

5.针对残余应力的机械释放测量法主要包括有盲孔法,环芯法,剖分发,轮廓法等,检测时将含有残余应力的部件从构建中分离或者切割出来使应力释放,然后测量应变来计算残余应力。这种检测方法的精度较高,但是会对叶片造成破坏性损伤,因此不能用于叶片残余应力的原位检测。而残余应力的无损检测法主要包括磁性法,巴克豪森噪声法,超声波法,射线衍射法等。磁性法与巴克豪森噪声法只适用于铁磁性材料的残余应力检测,不适用航空发动机钛合金叶片的原位检测。超声波法对表面处理要求高,需要耦合剂,不适用于具有复杂结构的发动机叶片残余应力原位检测,射线衍射法是目前最成熟的残余应力检测与评价方法,但是射线源体积庞大,不具有便携性,无法在不拆卸发动机的情况下对叶片进行检测。

6.针对宏观裂纹的内窥镜检测法是航空发动机原位检测技术中最为成熟的手段,将内窥镜从航空发动机预留的检测孔中深入到叶片部位进行视觉检测,然而机器视觉只能发现叶片的表面开口缺陷,无法检测微细裂纹以及表面闭口缺陷,同样的,渗透法也只能检测表面开口裂纹。虽然涡流检测法可以实现表面以及近表面裂纹的高精度检测,但是在叶片原位检测的过程中,涡流探头需要进入发动机内部并与发动机表面形成良好的接触状态,难度较大。超声波法也具有较高的检测精度,但是超声探头需要与叶片形成耦合状态,需要

耦合剂,并且对耦合的要求较高,因此,该方法也不适用于发动机叶片裂纹的原位检测。综上所述,目前并没有方法能实现航空发动机叶片残余应力与裂纹的快速原位检测方法。

技术实现要素:

7.针对现有技术中的上述不足,本发明提供了一种航空发动机叶片裂纹与残余应力集成检测方法。

8.为了达到上述发明目的,本发明采用的技术方案为:

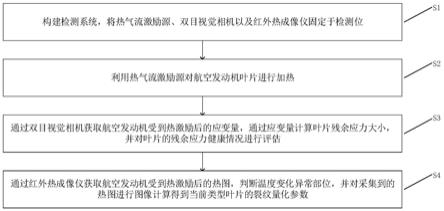

9.一种航空发动机叶片裂纹与残余应力集成检测方法,包括如下步骤:

10.s1、构建检测系统,将热气流激励源、双目视觉相机以及红外热成像仪固定于检测位;

11.s2、利用热气流激励源对航空发动机叶片进行加热;

12.s3、通过双目视觉相机获取航空发动机受到热激励后的应变量,通过应变量计算叶片残余应力大小,并对叶片的残余应力健康情况进行评估;

13.s4、通过红外热成像仪获取航空发动机受到热激励后的热图,判断温度变化异常部位,并对采集到的热图进行图像计算得到当前类型叶片的裂纹量化参数。

14.上述方案的有益效果是,

15.1)在检测之前,对发动机转子进行固定,防止在气流激励时发动机转子发动运动而对数据采集造成影响;

16.2)发动机内部结构复杂,但是预留了窥探孔,当双目相机以及红外热像仪不便于进入发动机内部采集数据时,可在通过窥探孔采集叶片信息;

17.3)为保证热激励的均匀性,本发明中用于激励的热气流可预先经过均匀调制,保证气流温度一致,同时,采用阵列热气流喷嘴进行热激励时,尽量使喷嘴分布均匀。

18.进一步的,步骤s1中构建的检测系统具体为:

19.s11、将双目视觉相机和红外热像仪固定于指定位置,使其能采集到待测叶片的图像信息;

20.s12、将热气流激励源的输出点对准航空发动机叶片的待测区域;

21.s13、将双目视觉相机、红外热像仪以及热气流激励源分别连接至控制计算机。

22.上述进一步方案的有益效果是,

23.1、将双目相机与红外热像仪固定之后才能采集到稳定的数据用于测定叶片的空间位置以及对温度响应数据进行分析;

24.2、对测试区域的热激励越强测试效果越好,将输出点对准待测区域能有效提高激励强度;

25.3、将双目相机、红袜热像仪、激励源连接至计算机后能实现对他们的同步控制,精确控制激励与数据采集的时间;

26.进一步的,步骤s1构建的检测系统的参数分别包括:

27.1)双目视觉相机分辨率大于等于720p,帧率大于30帧;

28.2)红外热像仪分辨率大于等于640*480,测温区间为[

‑

40℃,650℃],热灵敏度小于0.1k;

[0029]

3)热激励源采用阵列热气流喷嘴,其中每个喷嘴的流量大于等于150l/min,流速

5m/s

‑

20m/s,气流温度大于等于200℃。

[0030]

上述进一步方案的有益效果是,

[0031]

1、高分辨率的双目相机能采集到更精确的图像信息,实现更精准的变形量测量;

[0032]

2、对于某些微小裂纹,其温度变化区域与温度变化范围都比较小,采用较大分辨率的和高热灵敏度的热像仪有助于检测处尺寸更小的缺陷。

[0033]

3、根据检测要求的不同,待测区域的大小也不同,采用阵列热气流喷嘴能通过开启不同数量、位置的喷嘴有效满足对不同大小的待测区域的加热要求,控制气体的流速与流量能有效完成对不同形状、不同材料、不同距离的测试对象的激励。

[0034]

进一步的,步骤s3具体包括:

[0035]

s31、利用双目视觉相机采集待检测叶片的图像信息并发送至控制计算机;

[0036]

s32、提取双目视觉相机采集到的图片中的特征并进行特征匹配,建立待测物体的三维模型并进行三维坐标标定;

[0037]

s33、使用热气流对待测叶片进行热激励;

[0038]

s34、利用双目视觉相机采集的信息计算待测叶片在受到热激励时的应变量,通过应力应变关系计算叶片的残余应力并对叶片的残余应力健康情况进行评估。

[0039]

上述进一步方案的有益效果是

[0040]

1、将双目视觉相机采集到的图像发送到计算机可以利用计算机的自动处理能力对采集到的图像信息进行分析处理;

[0041]

2、利用计算机对双目视觉相机采集到的数据进行特征提取与特征匹配,能精确的测量出叶片的空间坐标;

[0042]

3、热气流激励具有均匀性,且对待测叶片的材料、表面形状等参数不敏感,而对细微裂纹具有敏感性,极小的裂纹都会引起传热的异常,使裂纹变现呈现出高于周围区域的温度,通过这个特性,可以很容易检测处裂纹所在的位置并完成对裂纹的量化工作;

[0043]

4、利用计算机能精确快速的完成叶片变形量的测定与残余应力的测算,有效减小误差,提高测量精度与测量效率;

[0044]

进一步的,

[0045]

步骤s32具体为:

[0046]

s321、通过图像中每个点的曲率以及梯度检测双目相机采集到的图像中发动机叶片的角点;

[0047]

s322、将角点作为特征点,对两幅图像进行匹配,并计算该角点的空间位置,得到两幅图像中对应的角点的坐标;

[0048]

s323、利用步骤s322得到的两幅图像中对应的角点的坐标得到叶片角点的三维坐标,并建立其三维模型。

[0049]

上述进一步方案的有益效果是:通过计算图像中每个点的曲率及梯度的方式来获得采集到的图像中的叶片的角点,并通过双目相机的测距功能获得叶片的三维坐标,实现了对叶片模型的建立,速度快,占用内存小,结合后续的测量可完成对叶片变形量的测量和残余应力的计算。

[0050]

进一步的,步骤s34中通过应力应变关系计算叶片的残余应力的计算方式为:步骤s34中通过应力应变关系计算叶片的残余应力的计算方式为:

[0051][0052]

其中,e为弹性模量,u为泊松比,δu为泊松比的变化,α为热膨胀系数,l0为表层残余应力的厚度,t1为初始温度,t2为最终温度,σ

r

为圆柱坐标系中r方向的残余应力,η为弹性模量的温度系数。

[0053]

上述进一步方案的有益效果是:阐述了采用此方法测量残余应力大小的基本原理,表明基于该原理,可利用本方法完成对叶片残余应力的检测。

[0054]

进一步的,步骤s4具体包括:

[0055]

s41、利用红外热像仪采集热激励时的航空发动机叶片的实时热图,并将其发送至控制计算机;

[0056]

s42、利用控制计算机对采集的热图进行分析,判断温度变化异常的部位,并对裂纹状况进行评估和测量。

[0057]

上述进一步方案的有益效果是:

[0058]

1、红外热像仪采集了从激励前到激励后的叶片温度的连续变化情况,在后续信息处理时,既可使用激励过程中的数据来判别裂纹,也可使用完成激励后的热图来判断裂纹;

[0059]

2、利用计算机可对采集到的热像图进行实时分析,在完成激励的时候即可输出裂纹信息,达到快速检测的目的;

[0060]

进一步的,步骤s42具体包括:

[0061]

s421、利用热气流对人工刻制的不同位置、尺寸和走向的标准裂纹进行热气流激励,并用红外热像仪采集热气流激励过程中发动机叶片温度分布热图;

[0062]

s422、对采集到的热图进行图像处理,提取缺陷特征并进行重构,得到不同缺陷的热响应结果;

[0063]

s423、将步骤s422得到的热响应结果发送至计算机并归纳当前类型叶片的裂纹量化参数;

[0064]

s424、获取待测叶片的温度热图,对待测叶片进行自然裂纹缺陷的检测,并对已有裂纹状况进行评估。

[0065]

上述进一步方案的有益效果是:

[0066]

1、对人工刻制的裂纹进行热气流激励并采集其温度响应信息,能归纳出不同类型、尺寸的裂纹的温度响应情况,可用于与对自然裂纹的检测结果的对比,提高自然裂纹检测的准确度;

[0067]

2、利用红外热图对缺陷进行重构,可以得到裂纹的宽度,长度等尺寸信息;再对热像图中的温度分布进行分析可以得到裂纹的深度信息,三者综合在一起即可测量处裂纹的具体信息。

[0068]

进一步的,

[0069]

步骤s422中图像处理的具体方法为:

[0070]

s4221、计算热响应图像,计算方式为:

[0071]

i=i

im

‑

i

initial

;

[0072]

其中,i

initial

为红外热像仪在开始激励前采集到的初始背景,i

im

热激励完成之后采集到的图像,i为热响应图像;

[0073]

s4222、对热响应图像中的像素点进行像素偏移,并计算热响应图像中的像素点的温度在x和y方向上的变化激烈程度,其计算方式为:

[0074]

i

g

(x,y)=∑

u,v

|i(x+u,y+v)

‑

i(x,y)|;

[0075]

其中,i

g

(x,y)为像素点(x,y)的温度的变化激烈程度,u为像素点(x,y)在x轴的偏移量,v为像素点(x,y)在y轴的向上偏移的像素;

[0076]

s4223、利用大小固定的像素窗口对步骤s4222偏移后的图像进行中值滤波,若窗口中热图的像素点的温度在x和y方向上的变化激烈程度高于设定阈值则判定其为叶片裂纹的边缘结构。

[0077]

上述进一步方案的有益效果是:使用了简单有效的方法对热像图进行处理,完成了对裂纹边缘结构的重建,可以检测出裂纹的长度与宽度信息。

[0078]

进一步的,步骤s423中,

[0079]

步骤s423中,对已有的裂纹的评估方法为:

[0080]

由第三类边界条件计算可得裂纹边缘的温度为:

[0081][0082]

而非裂纹区域的温度为:

[0083][0084]

其中t

f

为激励气流的温度,t1为试件的初始温度,h为传热系数,a为热扩散系数,λ为导热系数,t为激励时间,为积分代词。

[0085]

上述进一步方案的有益效果是:总结了裂纹边缘温度与裂纹深度的关系,找到了裂纹深度检测的依据,证实了该方法可用于发动机叶片裂纹的检测。

附图说明

[0086]

图1为本发明一种航空发动机叶片裂纹与残余应力集成检测方法流程示意图。

[0087]

图2为本发明实施例检测系统结构示意图。

[0088]

图3为本发明实施例气流激励源喷嘴结构示意图。

具体实施方式

[0089]

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

[0090]

一种航空发动机叶片裂纹与残余应力集成检测方法,如图1所示,包括如下步骤:

[0091]

s1、构建检测系统,将热气流激励源、双目视觉相机以及红外热成像仪固定于检测位;

[0092]

本实施例里,提出的检测方法需要用到的装置如图2所示,其中包含了1

‑

计算机;2

‑

控制器;3

‑

阵列式脉冲热气流喷嘴(用于整体加热);4

‑

单个脉冲热气流喷嘴(用于局部加

热);5

‑

航空发动机;6

‑

发动机叶片;7

‑

叶片裂纹;8

‑

双目相机;9

‑

红外热像仪;10

‑

电机及风扇;11

‑

电热丝;12

‑

扰流板;13

‑

喷嘴;14

‑

外壳。

[0093]

采用本发明所提出的方法对非工作状态下的常温发动机叶片裂纹进行裂纹与残余应力检测,检测方法如下,首先将双目相机与红外热像仪固定于指定位置,使其能采集到待测叶片的图像信息,其中双目相机分辨率需大于等于720p,帧率大于30帧,红外热像仪分辨率需大于等于640*480,测量范围应大于

‑

40℃至650℃区间,热灵敏度应小于0.1k。

[0094]

s2、利用热气流激励源对航空发动机叶片进行加热;

[0095]

完成相机的安装之后,利用热气流对叶片进行热激励,要求热气流温度不低于200℃,每个热气流喷嘴的流量应不少于150l/min,流速根据需要可在5m/s

‑

20m/s之间调整。热气流进行激励时,一方面用双目相机测量叶片受热时的扭转与变形程度,同时,另一方面用红外热像仪采集叶片表面的温度变化与温度分布情况。接下来将介绍如何利用双目相机与红外热像仪同时对叶片的残余应力以及裂纹进行评估与检测

[0096]

s3、通过双目视觉相机获取航空发动机受到热激励后的应变量,通过应变量计算叶片残余应力大小,并对叶片的残余应力健康情况进行评估;

[0097]

利用双目相机评估叶片残余应力的方法具体实施步骤为:首先,架设好双目相机之后,双目相机的左相机与右相机分别对检测目标进行图像信息的采集,而后采集到的信息通过数据线传输到计算机,计算机提取两个相机采集到的图片中的特征,然后将两组信息中的特征进行匹配,建立待测物体的三维模型并进行三维坐标标定,完成三维坐标的标定与测量之后,使用热气流对叶片进行热激励,过双目相机采集到的信息计算叶片在收到热激励时的应变量,然后通过应力应变关系计算叶片的残余应力大小,进而对叶片的残余应力健康情况进行评估。

[0098]

在本实施例里,具体包括如下步骤:

[0099]

s31、利用双目视觉相机采集待检测叶片的图像信息并发送至控制计算机;

[0100]

s32、提取双目视觉相机采集到的图片中的特征并进行特征匹配,建立待测物体的三维模型并进行三维坐标标定;

[0101]

具体而言,包括如下步骤:

[0102]

s321、通过图像中每个点的曲率以及梯度检测双目相机采集到的图像中发动机叶片的角点;

[0103]

s322、将角点作为特征点,对两幅图像进行匹配,并计算该角点的空间位置,得到两幅图像中对应的角点的坐标;

[0104]

所述的用于确定角点的具体方法为:对于灰度图像i上的某点(x,y),w(x,y)为点(x,y)的一个邻域,e(x,y)为该邻域内的所有像素点的灰度值的平均值,若点(x,y)为发动机叶片的一个角点,则随着邻域分别在x方向和y方向上偏移u,v,e(x+u,y+v)将会发生剧烈的变化。

[0105]

se2=[e(x+u,y+v)

‑

e(x,y)]2[0106]

对图像中的se2的非局部极大值进行抑制,最后得到的点即为发动机叶片的角点。

[0107]

s323、利用步骤s322得到的两幅图像中对应的角点的坐标得到叶片角点的三维坐标,并建立其三维模型。

[0108]

分别得到两张图像中对应的角点c1(x1,y1)与c2(x2,y2)之后,利用三角形相似关系

可得:

[0109][0110]

其中z为该角点与两双目相机焦点所在直线的距离,f为双目相机镜头的焦距,b为两双目相机焦点的距离。此时即可得到角点距离双目相机两焦点连线的距离,相当于获得了叶片角点的三维坐标,可以建立起相应的三维模型。

[0111]

s33、使用热气流对待测叶片进行热激励;

[0112]

s34、利用双目视觉相机采集的信息计算待测叶片在受到热激励时的应变量,通过应力应变关系计算叶片的残余应力并对叶片的残余应力健康情况进行评估。

[0113]

对于叶片表面存在应力的某一点,以该点为坐标原点,垂直于该表面向外为z轴正方向建立圆柱坐标系,由于叶片表面的残余应力只存在于r方向,则σ

θ

=σ

z

=0,此时z轴方向上的应变可以表示为:

[0114][0115]

其中ε

z

为z轴方向上的应变,u为泊松比,e为弹性模量,α为热膨胀系数,t(r,θ)为该点的温度。

[0116]

由于材料的弹性模量e会随温度变化而变化,其规律可表示为:

[0117][0118]

其中η为弹性模量的温度系数。

[0119]

假设叶片整体均匀受热,初始温度与最终温度分别为t1和t2,表层残余应力的厚度为l0,则激励过程中,叶片的总变形量为:

[0120][0121]

根据此关系式,我们可以得到残余应力的大小可由以下关系求得:

[0122][0123]

s4、通过红外热成像仪获取航空发动机受到热激励后的热图,判断温度变化异常部位,并对采集到的热图进行图像计算得到当前类型叶片的裂纹量化参数。

[0124]

利用红外热像仪检测叶片裂纹的方法距离实施步骤为:首先,架设好红外热像仪之后,确保红外热像仪能够采集到叶片的温度变化信息,然后用热气流对发动机叶片进行热激励,同时用红外热像仪实时采集叶片的温度变化情况,然后将采集到的信息发送至计算机,通过计算机对采集到的热图进行分析,判断出温度变化异常的部位,即可寻找出缺陷所在的位置。

[0125]

在本实施例里,具体包括如下步骤:

[0126]

s41、利用红外热像仪采集热激励后的航空发动机叶片的实时热图,并将其发送至控制计算机;

[0127]

s42、利用控制计算机对采集的热图进行分析,判断温度变化异常的部位,并对裂

纹状况进行评估和测量。

[0128]

具体而言,在此之外,为了获得裂纹的详细信息,可在检测之前先进行以下处理:

[0129]

s421、利用热气流对人工刻制的不同位置、尺寸和走向的标准裂纹进行热气流激励,并用红外热像仪采集热气流激励过程中发动机叶片温度分布热图。

[0130]

s422、对采集到的热图进行图像处理,提取缺陷特征并进行重构,得到不同缺陷的热响应结果。

[0131]

步骤s422中图像处理的具体方法为:

[0132]

s4221、计算热响应图像,计算方式为:

[0133]

i=i

im

‑

i

initial

;

[0134]

其中,i

initial

为红外热像仪在开始激励前采集到的初始背景,i

im

热激励完成之后采集到的图像,i为热响应图像;

[0135]

s4222、对热响应图像中的像素点进行像素偏移,并计算热响应图像中的像素点的温度在x和y方向上的变化激烈程度,其计算方式为:

[0136]

i

g

(x,y)=∑

u,v

|i(x+u,y+v)

‑

i(x,y)|;

[0137]

其中,i

g

(x,y)为像素点(x,y)的温度的变化激烈程度,u为像素点(x,y)在x轴的偏移量,v为像素点(x,y)在y轴的向上偏移的像素;

[0138]

s4223、利用大小固定的像素窗口对步骤s4222偏移后的图像进行中值滤波,若窗口中热图的像素点的温度在x和y方向上的变化激烈程度高于设定阈值则判定其为叶片裂纹的边缘结构。

[0139]

红外热像仪在开始激励前采集到的初始背景为i

initial

,激励完成之后采集到的图像为i

im

,则热响应图像为i=i

im

‑

i

initial

,对于热响应图像中的像素点i(x,y),使其分别在x轴、y轴的正方向、负方向偏移u,v个像素,此时能得到该点的温度在x,y方向上变化的剧烈程度:

[0140]

最后再用一个3

×

3的像素窗口对i

g

进行中值滤波处理,去除可能的噪点的影响,即可得到温度响应图中存在着剧烈变化的区域,这一部分即为叶片裂纹的边缘结构。

[0141]

s423、将步骤s422得到的热响应结果发送至计算机并归纳当前类型叶片的裂纹量化参数;

[0142]

假设用于进行热激励的气流为充分发展的流体,根据牛顿冷却定律与傅里叶导热定律,

[0143]

由第三类边界条件计算可得裂纹边缘的温度为:

[0144][0145]

而非裂纹区域的温度为:

[0146][0147]

其中t

f

为激励气流的温度,t1为试件的初始温度,h为传热系数,a为热扩散系数,λ为导热系数,t为激励时间,为积分代词。

[0148]

s424、获取待测叶片的温度热图,对待测叶片进行自然裂纹缺陷的检测,并对已有

裂纹状况进行评估。

[0149]

由于裂纹处存在空腔,因此当裂纹越深时,裂纹边缘处所积攒的热量越难以传递到试件内部,导致的结果就是,裂纹越深,则其边缘的温度越高,通过温度的检测以及对边缘结构的检测可以得到裂纹的深度信息、长度与宽度信息。

[0150]

使用以上方法对航空发动机叶片进行残余应力与裂纹检测时可同时进行,并将双目相机与红外热像仪采集到的数据上传至同一计算机上,通过独立开发的集成软件对数据进行实时处理,最后输出叶片的残余应力信息与裂纹信息。

[0151]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0152]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0153]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0154]

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

[0155]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1