焊接状态的检测方法以及焊接装置与流程

1.本发明的实施方式涉及焊接状态的检测方法以及焊接装置。

背景技术:

2.存在向对象物照射激光来进行焊接的焊接装置。在这种焊接装置中,在将激光照射于对象物时,有时会产生由于对象物的材料等而导致的焊接缺陷。

3.在焊接缺陷中例如存在由于激光焊接时熔融金属飞散而在焊接部产生的凹陷等。当产生凹陷时,不仅有损于外观,而且有可能产生接合部的强度不足、或者在密封焊接的情况下产生泄漏。在产生了凹陷的情况下,根据凹陷程度的不同,有时会成为不合格品,但是如果通过对产生了凹陷的部位再次照射激光而使对象部分再次熔融,由此使表面部平滑化,则有时能够使其成为合格品。因此,需要知道凹陷产生的位置、其程度。

4.在该情况下,存在如下方法:在激光焊接完成之后,通过目视或者光学观察来检测凹陷,在确认了其程度之后再次照射激光。但是,在该方法中,存在生产效率降低这样的课题。此外,提出有实时地测定来自在焊接时产生的激光照射部的发光,并根据其强度来检测焊接金属的飞散的方法,但无法得知凹陷的程度。此外,提出有实时地测定来自在焊接时产生的激光照射部的反射光来检测凹陷的方法,但由于受到焊接位置处的对象物的表面形状的影响,因此存在产生过检测、遗漏这样的课题。

5.专利文献1:日本特开2012-6036号公报

技术实现要素:

6.本发明要解决的课题在于提供焊接状态的检测方法以及焊接装置,具有如下功能:实时地检测在激光焊接时产生的由于熔融金属的飞散而导致的凹陷的产生,推断其凹陷量,并判断可否通过再次熔融进行修复。

7.实施方式的焊接状态的检测方法包括:检测来自激光所照射的部分的反射光以及上述激光所照射的部分的发光的工序;以及基于检测到的上述反射光以及检测到的上述发光,检测上述激光所照射的部分的焊接状态的工序。在检测上述焊接状态的工序中,检测是否上述发光的信号电平成为规定的第1阈值以上且上述反射光的信号电平成为规定的第2阈值以下。

附图说明

8.图1是用于例示焊接装置的示意图。

9.图2的(a)~(c)是用于例示凹部的产生的示意截面图。

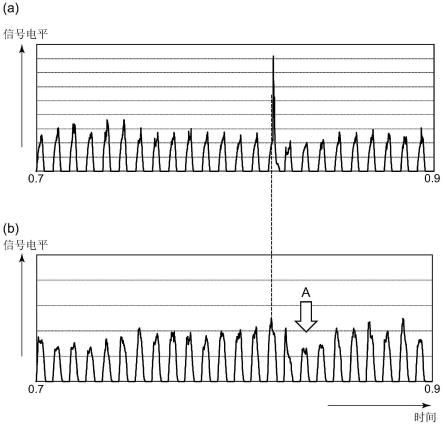

10.图3的(a)是用于例示来自检测可见光的传感器的信号电平的变化的曲线图。图3的(b)是用于例示来自检测反射光的传感器的信号电平的变化的曲线图。

11.图4是图3的(b)中的a部分的放大图。

12.图5是用于例示与激光的1个脉冲的照射对应的可见光的信号电平的变化的曲线

图。

13.图6的(a)~(d)是用于例示凹部的判定的示意图。

14.图7是用于例示设置在工件的焊接位置附近的膜的示意立体图。

15.图8是用于例示焊接位置的示意俯视图。

16.图9是用于例示与激光的1个脉冲的照射对应的可见光的信号电平的变化的曲线图。

17.图10是用于例示与激光的1个脉冲的照射对应的光的光谱的曲线图。

18.符号的说明

19.1:焊接装置;10:焊炬;20:激光照射部;20a:激光;20b:反射光;20c:发光;20c1:发光;21:激光振荡器;30:检测部;31:传感器;32a:传感器;32b:传感器;40:移动部;50:控制器;100:工件;100a:工件;100b:工件;101a:工件;101b:工件;101f1:凹部。

具体实施方式

20.以下,参照附图对实施方式进行例示。另外,在各附图中,对相同的构成要素标注相同的符号并适当省略详细的说明。

21.首先,对能够执行本实施方式的焊接状态的检测方法的焊接装置1进行说明。

22.图1是用于例示焊接装置1的示意图。

23.焊接装置1为,朝向工件100照射激光20a,使工件100的激光20a所照射的部分熔融来进行焊接。例如,如图1所示,能够向工件100a与工件100b的连接部分照射激光20a来进行焊接。另外,焊接的方式不特别限定,例如可以是对接焊接,也可以是角焊。图1中例示的焊接的方式是对接焊接。

24.在焊接装置1中能够设置焊炬10、激光照射部20、检测部30、移动部40以及控制器50。

25.焊炬10例如具有壳体11、透镜12、透镜13以及半反射镜14。

26.壳体11呈筒状,具有沿着一个方向延伸的形状。壳体11的中心轴相对于工件100的进行焊接的面能够倾斜,也能够设置成大致垂直。但是,如图1所示,如果壳体11的中心轴相对于工件100的进行焊接的面大致垂直,则能够高精度地检测出照射于工件100的激光20a的反射光20b、在激光20a所照射的部分产生的包含可见光、红外光的发光20c。此外,如果从相对于工件100的进行焊接的面大致垂直的方向照射激光20a,则能够使工件100高效地吸收激光20a。

27.透镜12能够设置在壳体11的内部。透镜12能够设置在壳体11的与工件100侧相反侧的端部。透镜12对从激光照射部20照射的激光20a进行聚光。

28.透镜13能够设置在壳体11的内部。透镜13能够设置在壳体11的工件100侧的端部。透镜13对由透镜12聚光后的激光20a进一步进行聚光,并向工件100照射。当激光20a照射到工件100时,所照射的激光20a的一部分被工件100吸收而进行焊接。

29.此外,照射到工件100的激光20a的一部分被反射而入射到透镜13。因此,透镜13也能够对来自工件100的反射光20b进行聚光。此外,当进行激光20a的照射时,激光20a所照射的部分熔融,产生高温的金属蒸汽100d,并产生包含可见光、红外光等的发光20c。发光20c的一部分入射到透镜13。因此,透镜13也能够对所入射的发光20c1(发光20c的一部分)进行

聚光。

30.半反射镜14能够设置在壳体11的内部。半反射镜14能够设置在透镜12与透镜13之间。半反射镜14能够相对于壳体11的中心轴倾斜地设置。半反射镜14使从透镜12侧入射的激光20a透射。透射了半反射镜14的激光20a入射到透镜13。此外,半反射镜14使从透镜13侧入射的反射光20b和发光20c1反射。半反射镜14相对于壳体11的中心轴倾斜,因此由半反射镜14反射后的反射光20b和发光20c1向壳体11的侧方射出。

31.激光照射部20例如具有激光振荡器21、照射头22以及传输部23。

32.激光振荡器21例如能够成为yag(yttrium aluminum garnet)激光振荡器。在该情况下,从激光振荡器21射出的激光20a的基波的波长例如能够成为1064nm左右。

33.此外,激光振荡器21能够进行激光20a的脉冲振荡,即能够成为脉冲激光振荡器。关于脉冲振荡,由于1个脉冲的照射时间较短,因此即使提高峰值功率,也能够减小对激光20a所照射的部分的周围产生的热影响。此外,由于能够提高峰值功率,因此有利于铝、铝合金等高反射材料的焊接。在该情况下,工件100的焊接部100c能够成为点状(脉冲点焊),也能够如图1所示那样成为线状(脉冲缝焊)。

34.照射头22将从激光振荡器21射出的激光20a照射到透镜12。

35.传输部23设置在激光振荡器21与照射头22之间,将从激光振荡器21射出的激光20a传递至照射头22。传输部23例如能够成为光纤等。

36.如以上说明的那样,激光照射部20向工件100照射激光20a。

37.如图1所示,检测部30对经由半反射镜14而向壳体11外部射出的反射光20b和发光20c1进行检测。即,检测部30对来自激光20a所照射的部分的反射光20b以及激光20a所照射的部分的由于照射而产生的发光20c进行检测。在该情况下,如后所述,基于反射光20b的检测值和发光20c1的检测值,检测焊接状态。因此,检测部30能够具备检测反射光20b的传感器31、以及检测发光20c1的传感器32。

38.如上所述,反射光20b是激光20a的反射光,因此波长与激光20a相同。因此,传感器31能够检测激光20a的波长的光、例如波长为1064nm左右的光。

39.如上所述,发光20c1是伴随激光20a的照射而产生的光,因此具有包含可见光、红外光等的较宽波段。因此,作为传感器32,能够设置能够检测可见光的传感器32a以及能够检测红外光的传感器32b中的至少任一个。另外,可见光例如能够成为波长处于300nm~800nm范围内的光。红外光例如能够成为波长处于1100nm~1600nm范围内的光。

40.移动部40使工件100的激光20a所照射的位置移动。例如,移动部40使焊炬10与工件100之间的相对位置移动。如图1中例示的那样,在移动部40使工件100的位置移动的情况下,移动部40能够成为能够载放工件100的移动工作台等。移动工作台例如能够成为具备伺服马达等的单轴工作台、xy工作台等。在移动部40使焊炬10的位置移动的情况下,移动部40能够成为能够保持焊炬10的多关节机器人等。另外,移动部40也能够使焊炬10的位置以及工件100的位置移动。

41.控制器50对设置于焊接装置1的各要素的动作进行控制。控制器50例如能够具有cpu(central processing unit)等运算元件、半导体存储器等存储元件。控制器50例如能够成为计算机。在存储元件中能够保存对设置于焊接装置1的各要素的动作进行控制的控制程序。运算元件使用存储元件中所保存的控制程序、由操作者输入的数据等,对设置于焊

接装置1的各要素的动作进行控制。

42.此外,控制器50基于来自检测部30的检测信号,检测焊接状态。控制器50基于检测到的反射光20b以及检测到的由于照射而产生的发光20c1,检测激光20a所照射的部分的焊接状态。例如,运算元件能够基于存储元件所存储的判定程序及阈值等数据、以及来自检测部30的检测信号来检测焊接状态。

43.另外,与焊接状态的检测相关的详细情况将后述。

44.接着,对焊接装置1的作用进行例示。

45.另外,在以下,对图1中例示的工件100a与工件100b的对接焊接进行说明,但在工件101a与工件101b的角焊的情况下也相同。

46.首先,通过未图示的输送装置、操作者等,将工件100a和工件100b载放到移动部40上。

47.接着,控制器50对激光振荡器21进行控制,使脉冲状的激光20a以规定的间隔反复振荡。从激光振荡器21射出的激光20a经由传输部23传输至照射头22,并从照射头22朝向透镜12照射。入射到透镜12的激光20a由透镜12聚光,并透射半反射镜14而入射到透镜13。入射到透镜13的激光20a由透镜13聚光,并照射到工件100a与工件100b的连接部分(焊接位置)。

48.此外,控制器50能够对移动部40进行控制,使焊炬10与工件100之间的相对位置移动,而进行上述的线状焊接。

49.此外,例如,为了使工件100b相对于工件100a的位置不变动,有时在进行线状焊接之前,将工件100a与工件100b以点状进行焊接,之后进行线状焊接。在这种情况下,只要在进行点状焊接的位置处使脉冲状的激光20a振荡,在进行点状焊接的位置与位置之间不使脉冲状的激光20a振荡即可。

50.当激光20a照射到焊接位置时,产生反射光20b以及发光20c。发光20c中包含可见光和红外光,但可见光主要在金属蒸汽中产生。因此,可见光有时也被称作等离子发光等。红外光主要在熔池101d中产生。对于熔池101d将在后述的图2中进行说明。

51.反射光20b和发光20c1(发光20c的一部分)经由透镜13以及半反射镜14而入射到检测部30。从检测部30输入基于反射光20b的检测信号和基于发光20c1的检测信号。

52.控制器50能够根据基于反射光20b的检测信号和基于发光20c1的检测信号进行焊接状态的检测。

53.此外,控制器50能够基于焊接状态的检测结果,判定焊接状态是否良好。控制器50能够基于判定结果,对成为不良的部分进行修复、将成为不良的部分的信息(例如,后述的凹部101f1的大小、位置等)显示于显示装置、或者将成为不良的部分的信息发送至外部设备。

54.一系列作业结束后的工件100(工件100a与工件100b),由未图示的输送装置、操作者等搬出到焊接装置1的外部。

55.接着,对本实施方式的焊接状态的检测方法进一步进行说明。

56.首先,对在激光20a所照射的部分产生的不良进行说明。

57.图2的(a)~(c)是用于例示凹部101f1的产生的示意截面图。

58.另外,在图2的(a)~(c)中,对工件101a与工件101b的角焊进行说明,但在图1中例

示的工件100a与工件100b的对接焊接的情况下也相同。

59.如图2的(a)所示,有时在工件101a的内部存在异质的部分101a1。例如,在工件101a为铝、镁等铸造材的情况下,包含沸点较低的夹杂物、容易低温气化的树脂等的情况较多。如图2的(b)所示,当熔池101d到达部分101a1时,部分101a1一下子膨胀。熔池101d由熔融的金属形成。因此,当部分101a1膨胀时,如图2的(c)所示,产生熔融的金属101g飞散的溅射。当熔融的金属101g飞散时,在焊接部101f产生凹部101f1。当产生凹部101f1时,外观变差,因此商品价值降低。此外,根据所焊接的工件的用途(例如,应用于密闭容器的情况)不同,凹部101f1成为液体、气体泄漏的主要原因。

60.因此,在本实施方式的焊接状态的检测方法中,检测凹部101f1的产生,进而取得所产生的凹部101f1的大小、形态等信息。

61.首先,对凹部101f1的产生的检测进行说明。

62.当产生凹部101f1时,会妨碍激光20a的正反射,因此来自检测反射光20b的传感器31的信号电平降低。因此,如果使用规定的阈值等监视来自传感器31的信号电平,则能够检测出凹部101f1的产生。

63.此外,当熔融的金属101g飞散时,可见光、红外光的强度急剧增加。例如,如果使用规定的阈值等监视来自检测可见光的传感器32a的信号电平、以及来自检测红外光的传感器32b的信号电平中的至少任一个,则能够检测出凹部101f1的产生。

64.此处,来自检测反射光20b的传感器31的信号电平受到焊接前的工件的表面状态等的影响。例如,当在焊接前的工件的表面上已经存在凹部时,来自传感器31的信号电平降低。

65.在该情况下,来自检测可见光的传感器32a的信号电平和来自检测红外光的传感器32b的信号电平,难以受到焊接前的工件的表面状态等的影响。因此,来自传感器32a的信号电平和来自传感器32b的信号电平对于检测凹部101f1的产生是有用的。

66.因此,在本实施方式的焊接状态的检测方法中,使用来自检测可见光的传感器32a的信号电平以及来自检测红外光的传感器32b的信号电平中的至少任一个、和来自检测反射光20b的传感器31的信号电平,检测由于熔融的金属101g飞散而产生的凹部101f1的产生。

67.图3的(a)是用于例示来自检测可见光的传感器32a的信号电平的变化的曲线图。

68.另外,在图3的(a)中,作为一例,使用了来自传感器32a的信号电平的变化,但是可见光和红外光也是由于激光20a的照射而发光,因此来自检测红外光的传感器32b的信号电平也同样地变化。因此,也能够使用来自传感器32b的信号电平的变化。此外,也能够使用来自传感器32a的信号电平和来自传感器32b的信号电平。即,只要能够得知由于激光20a的照射而产生的发光20c的强度变化即可。

69.图3的(b)是用于例示来自检测反射光20b的传感器31的信号电平的变化的曲线图。

70.如上所述,为了进行线状的焊接,使脉冲状的激光20a反复振荡。此外,相对于1个脉冲的激光20a的照射,反射光20b和由于照射而产生的发光20c几乎同时产生。但是,如果熔融的金属101g飞散,则由于照射而产生的发光20c的强度立即上升,但由于在熔融的金属101g飞散之后形成凹部101f1,因此反射光20b的信号电平稍微延迟地降低。例如,能够使用

某个时间的图3的(a)的信号电平和比其稍微延迟的时间的图3的(b)的信号电平,来检测凹部101f1的产生。

71.只要使用来自检测可见光的传感器32a的信号电平的增加以及来自检测红外光的传感器32b的信号电平的增加中的至少任一个,就能够检测出凹部101f1的产生。但是,如果同时使用来自检测反射光20b的传感器31的信号电平的降低,则能够实现检测精度的进一步提高。

72.接着,对所产生的凹部101f1的大小、形态等信息进行说明。

73.图4是图3的(b)中的a部分的放大图。

74.如上所述,来自检测反射光20b的传感器31的信号电平受到凹部101f1的大小、形态等的影响。因此,来自传感器31的信号中包含凹部101f1的大小、形态等信息。

75.如图4所示,能够求出反射光20b的信号电平成为规定的阈值s以下的时间t1,并根据时间t1与移动部40的移动速度之积求出凹部101f1的长度(开口尺寸)的概略值。此外,信号电平与反射位置之间具有相关关系,因此能够根据规定的阈值s与信号电平的最小值之差求出凹部101f1的深度d的概略值。

76.另外,能够预先通过进行实验、模拟来求出阈值s以及信号电平与反射位置之间的相关关系。此外,也能够逐次求出规定期间的信号电平的平均值,并将所求出的平均值作为阈值s。如此,能够将凹部101f1周边的信号电平的平均值作为阈值s,因此能够提高凹部101f1的长度、深度d的运算精度。

77.如以上说明的那样,如果使用来自检测反射光20b的传感器31的信号电平,则能够得到凹部101f1的大小、形态等信息。

78.图5是用于例示与激光20a的1个脉冲的照射对应的可见光的信号电平的变化的曲线图。

79.另外,如上所述,由于激光20a的照射而产生可见光以及红外光,因此红外光的信号电平也同样地变化。因此,也能够使用红外光的信号电平的变化。

80.此外,图5中的波形203是没有产生凹部101f1的情况,波形204是产生了凹部101f1的情况。

81.波形204的积分值与波形203的积分值之差b与飞散的熔融金属的体积具有相关性。根据积分值之差b、以及飞散的熔融金属的体积与积分值之差之间的相关关系,能够求出凹部101f1的大小(体积)的概略值。另外,能够通过预先进行实验、模拟来求出飞散的熔融金属的体积与积分值之差之间的相关关系。

82.此外,信号电平开始增加的时刻被认为是熔融金属飞散的时间。如果求出信号的输入开始时刻与信号电平开始增加的时刻之间的时间t2,则能够求出熔融金属飞散的时刻的深度的概略值。在该情况下,如果时间t2较短,则可以认为熔融金属飞散的时刻的深度较浅,而产生了深度较浅的凹部101f1。如果时间t2较长,则可以认为熔融金属飞散的时刻的深度较深,而产生了深度较深的凹部101f1。能够预先通过进行实验、模拟来求出时间t2与深度之间的相关关系。

83.如以上说明的那样,如果使用来自检测可见光的传感器32a的信号电平以及来自检测红外光的传感器32b的信号电平中的至少任一个,则能够得到凹部101f1的大小、形态等信息。

84.图6的(a)~(d)是用于例示凹部101f1的判定的示意图。

85.例如,飞散物的量205越多、到飞散的产生位置206为止的深度越深,则可以认为如图6的(a)所示产生越大的凹部101f1。

86.例如,即使飞散物的量205较多,如果到飞散的产生位置206为止的深度较浅,则可以认为如图6的(b)所示产生了较小的凹部101f1。

87.例如,即使到飞散的产生位置206为止的深度较深,如果飞散物的量205较少,则可以认为如图6的(c)所示产生了较小的凹部101f1。

88.当考虑到飞散物的量205以及飞散的产生位置206时,例如能够如图6的(d)所示那样进行凹部101f1的判定。

89.例如,在图6的(d)的区域c1中,可以认为所产生的凹部101f1的大小较小,因此能够判定为合格品。

90.例如,在图6的(d)的区域c2中,能够将所产生的凹部101f1的大小判定为能够通过再次熔融进行修复的大小。

91.例如,在图6的(d)的区域c3中,能够将所产生的凹部101f1的大小判定为无法通过再次熔融进行修复的大小。

92.此处,上述工件由铝、铜等金属形成,但有时在工件的焊接位置附近设置有由与工件的材料不同的材料形成的部件。例如,有时在工件的焊接位置附近形成有包含与工件的材料不同的金属、树脂等有机材料、陶瓷等无机材料的膜等。

93.图7是用于例示设置在工件的焊接位置附近的膜的示意立体图。

94.图7是通过激光焊接将板状的工件102a与板状的工件102b进行焊接的情况。在该情况下,工件102a与工件102b例如由铝、铜等形成。

95.此外,在工件102a的凹部102a1所开口的主面上形成有膜103。膜103能够成为包含与工件的材料不同的材料、例如树脂的涂膜。

96.图8是用于例示焊接位置102b1的示意俯视图。

97.图8是进行上述点状焊接的情况。

98.如图8所示,沿着工件102a与工件102b的边界进行焊接。在该情况下,焊接位置102b1是不向膜103照射激光20a的位置。

99.但是,在工件102a的宽度较小的情况下等,可能会产生激光20a照射到膜103的情况。当激光20a照射到膜103时,有可能使膜103损伤而产品的商品价值大幅度降低。

100.图9是用于例示与激光20a的1个脉冲的照射对应的可见光的信号电平的变化的曲线图。

101.图9中的波形102ba是仅向包含铝合金的工件102a、102b照射激光20a的情况。

102.图9中的波形103a是仅向包含树脂的膜103照射激光20a的情况。

103.如根据图9可知的那样,在激光20a照射到膜103的情况下,例如,可见光的峰值电平较大地增加。因此,例如,如果使用规定的阈值等监视来自检测可见光的传感器32a的信号电平,则能够得知激光20a照射到膜103等非意图的部件的情况。

104.在该情况下,例如,能够将激光20a照射到膜103等非意图的部件的情况与上述焊接状态的判定结果一起显示于显示装置。此外,能够将进行了非意图照射的部分的位置信息等显示于显示装置或者发送至外部设备。

105.另外,作为一例,例示了使用可见光的情况,但在红外光以及反射光20b的情况下,信号电平也根据材料而发生变化。因此,只要使用规定的阈值等监视来自检测反射光20b的传感器31、检测可见光的传感器32a、以及检测红外光的传感器32b中的至少任一个的信号电平即可。

106.图10是用于例示与激光20a的1个脉冲的照射对应的发光20c1的光谱的曲线图。

107.发光20c1是伴随激光20a的照射而产生的光,因此具有包含可见光、红外光等的较宽波段。

108.图10中的波形102bb是仅向包含铝合金的工件102a、102b照射激光20a的情况。

109.图10中的波形103b是仅向包含树脂的膜103照射激光20a的情况。

110.如根据图10可知的那样,在激光20a照射到工件102a、102b的情况和照射到膜103的情况下,成为不同的光谱。在该情况下,只要使用光谱仪等,就能够得知光谱的不同,因此能够得知激光20a照射到膜103等非意图的部件的情况。但是,在如此进行的情况下,焊接装置1的构成会变得复杂。

111.因此,在本实施方式的焊接装置1中,通过使用规定的阈值等监视来自检测可见光的传感器32a以及检测红外光的传感器32b中的至少任一个的信号电平,能够检测出激光20a照射到膜103等非意图的部件的情况。

112.例如,如图10所示,只要使用规定的阈值等监视来自检测波长为450nm的可见光的传感器32a以及检测波长为730nm的红外光的传感器32b中的至少任一个的信号电平即可。

113.在该情况下,例如,能够将激光20a照射到膜103等非意图的部件的情况与上述焊接状态的判定结果一起显示于显示装置。此外,能够将进行了非意图照射的部分的位置信息等显示于显示装置或者发送至外部设备。

114.如以上说明的那样,本实施方式的焊接状态的检测方法能够具备以下工序。另外,各工序中的内容能够与上述内容相同,因此省略详细的说明。此外,以下的第1阈值~第4阈值能够预先通过进行实验、模拟而适当决定。

115.检测来自激光20a所照射的部分的反射光20b以及激光20a所照射的部分的发光20c的工序。

116.基于检测到的反射光20b以及检测到的发光20c,检测激光20a所照射的部分的焊接状态的工序。

117.在检测焊接状态的工序中,检测是否发光20c的信号电平成为规定的第1阈值以上且反射光20b的信号电平成为规定的第2阈值以下。

118.在检测焊接状态的工序中,在发光20c的信号电平成为规定的第1阈值以上且反射光20b的信号电平成为规定的第2阈值以下的情况下,判定为在激光20a所照射的部分产生了凹部101f1。

119.在检测焊接状态的工序中,根据反射光20b的信号电平成为第2阈值以下的时间t1与激光20a所照射的部分的移动速度之积,对凹部101f1的长度进行运算。

120.在检测焊接状态的工序中,根据第2阈值与信号电平的最小值之差,对凹部101f1的深度进行运算。

121.在检测焊接状态的工序中,基于预先求出的未产生凹部101f1的情况下的发光20c的信号电平的积分值与产生了凹部101f1的情况下的发光20c的信号电平的积分值之差,对

凹部101f1的大小进行运算。

122.在检测焊接状态的工序中,基于发光20c的信号的输入开始时刻与信号电平开始增加的时刻之间的时间t2,对凹部101f1的深度进行运算。

123.在检测焊接状态的工序中,在反射光20b的信号电平成为规定的第3阈值以上的情况下,判定为向非意图的部分照射了激光20a。

124.在检测焊接状态的工序中,在发光20c的信号电平成为规定的第4阈值以上的情况下,判定为向非意图的部分照射了激光20a。

125.此外,以上说明的焊接状态的检测方法能够在上述焊接装置1中执行。

126.例如,控制器50检测是否发光20c1的信号电平成为规定的第1阈值以上且反射光20b的信号电平成为规定的第2阈值以下。

127.控制器50在发光20c1的信号电平成为规定的第1阈值以上且反射光20b的信号电平成为规定的第2阈值以下的情况下,判定为在激光20a所照射的部分产生了凹部101f1。

128.控制器50根据反射光20b的信号电平成为第2阈值以下的时间t1与激光所照射的部分的移动速度之积,对凹部101f1的长度进行运算。

129.控制器50根据第2阈值与信号电平的最小值之差,对凹部101f1的深度进行运算。

130.控制器50基于预先求出的未产生凹部101f1的情况下的发光20c1的信号电平的积分值与产生了凹部101f1的情况下的发光20c1的信号电平的积分值之差,对凹部101f1的大小进行运算。

131.控制器50基于发光20c1的信号的输入开始时刻与信号电平开始增加的时刻之间的时间t2,对凹部101f1的深度进行运算。

132.控制器50在反射光20b的信号电平成为规定的第3阈值以上的情况下,判定为向非意图的部分照射了激光20a。

133.控制器50在发光20c1的信号电平成为规定的第4阈值以上的情况下,判定为向非意图的部分照射了激光20a。

134.以上,对本发明的几个实施方式进行了说明,但这些实施方式是作为例子而提示的,并不意图对发明的范围进行限定。这些新的实施方式能够以其他各种方式加以实施,在不脱离发明的主旨的范围内能够进行各种省略、置换、变更。这些实施方式及其变形包含于发明的范围及主旨中,并且包含于专利请求范围所记载的发明和与其等同的范围中。此外,上述各实施方式能够相互组合来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1