电磁流量计的管道本体、电磁流量计以及固定内衬的方法与流程

1.本发明涉及一种电磁流量计的管道本体,以及具有该管道本体的流量计。本发明还涉及一种用于将内衬固定于电磁流量的管道本体内侧的方法。

背景技术:

2.本部分的内容仅提供了与本发明相关的背景信息,其可能并不构成现有技术。

3.电磁流量计是根据法拉第电磁感应定律制造的用来测量流过其管道内介质体积流量的感应式仪表。电磁流量计具有广泛的适用性,为了提高其耐腐蚀性、耐磨损性等以保持灵敏度并延长使用寿命,通常在其管道本体的内侧设置有内衬。由于pfa(可溶性聚四氟乙烯)是一种具有耐热、耐寒、化学性能稳定、机械性能优异的材料,因此目前市场上主要采用pfa材料来形成内衬。

4.在目前的电磁流量计中,当使用pfa材料来形成管道本体的内衬时,为了让pfa更好地固定在管道本体内侧上,通常需要借助辅助件,例如金属网。具体而言,在pfa内衬与管道本体之间附加一层金属网,即事先将金属网焊接在管道本体内侧,然后再注塑pfa,从而通过金属网来增加pfa内衬与管道本体的固定力。

5.然而这种固定pfa内衬的方法通常需要首先利用焊接方法将金属网固定在管道本体内侧,相应地需要与之关联的诸多工艺,因此增加了装配的复杂性。同时,pfa材料必须将金属网完全覆盖并高出金属网一定的高度,例如,至少5mm的高度,因此又进一步导致需要较多的pfa材料,这显然会增加电磁流量计的成本。

6.因此,需要这样一种用于电磁流量计的管道本体,其使得pfa内衬能够以简单且具成本效益的方式固定于其内侧。

技术实现要素:

7.本技术的目的是提供一种用于电磁流量计的管道本体,其使得pfa内衬能够以简单且具成本效益的方式固定于其内侧。

8.本技术的另一目的是提供一种以简单且具成本效益的方式将内衬固定于电磁流量计的管道本体内侧的方法。

9.为了实现上述目,根据本发明的一个方面,提供了一种电磁流量计的管道本体,所述管道本体是筒形的并具有环形壁,其中,所述环形壁的内周表面上设置有多个凹槽。

10.在一方面中,所述多个凹槽布置为沿所述内周表面的轴向方向延伸,并且沿所述内周表面的周向方向均匀地间隔开。

11.在一方面中,所述多个凹槽布置为沿所述内周表面的周向方向延伸,并且沿所述内周表面的轴向方向均均匀地间隔开。

12.在一方面中,所述多个凹槽中的至少一部分凹槽沿所述内周表面的所述轴向方向、以连续的方式从所述内周表面的所述轴向方向上的一个端部延伸到所述内周表面的所述轴向方向上的另一个端部。

13.在一方面中,所述多个凹槽中的至少一部分凹槽沿所述内周表面的所述轴向方向、以非连续的方式从所述内周表面的所述轴向方向上的一个端部延伸到所述内周表面的所述轴向方向上的另一个端部。

14.在一方面中,所述多个凹槽中的至少一部分凹槽沿所述内周表面的所述周向方向、以连续的方式沿整个圆周延伸。

15.在一方面中,所述多个凹槽中的至少一部分凹槽沿所述内周表面的所述周向方向、以非连续的方式沿整个圆周延伸。

16.在一方面中,所述凹槽呈燕尾形槽的形式,所述燕尾形槽的开口设置在所述内周表面上,并且所述燕尾形槽从所述内周表面沿径向向外的方向凹入,使得所述燕尾形槽的底部设置在所述管道本体的所述环形壁内。

17.在一方面中,在所述管道本体的内侧设置有内衬,所述凹槽中填充有所述内衬的材料,从而将所述内衬固定在所述管道本体上。

18.在一方面中,所述凹槽沿所述径向方向的深度介于待固定的所述内衬的沿径向方向的厚度的0.5至1倍之间。

19.根据本发明的另一方面,提供了一种电磁流量计,所述电磁流量计包括如上所述的管道本体。

20.根据本发明的又一方面,提供了一种用于将内衬固定于电磁流量计的管道本体内侧的方法,其中,所述方法包括以下步骤:

21.提供根据上述方面所述的管道本体,以及

22.将内衬注塑模制到所述管道本体的内侧。

23.在一方面中,所述提供管道本体的步骤中,通过浇铸工艺或机加工工艺在所述管道本体的内侧上形成所述凹槽。

24.在一方面中,将内衬注塑模制到所述管道本体的内侧的步骤包括:

25.借助模具将处于熔融状态的内衬材料灌注到所述管状本体的内侧,使所述处于熔融状态的内衬材料将所述多个凹槽中的每一个凹槽注满,并进一步使所述处于熔融状态的内衬材料沿所述环形壁的所述内周表面均匀分布,进而使得所述内周表面上均匀地覆有具有期望厚度的一层所述内衬材料;以及

26.使所述内衬材料在所述内周表面上固化并脱模。

27.与现有技术中必须借助辅助件、即金属网、来固定pfa内衬的方法相比,根据本发明的管道本体通过其自身所具有的结构即可将pfa内衬以“倒扣”的方式固定于其内侧,这避免了对辅助件的需求,因此减少了零件的数量,并且由于不需要辅助件,从而也避免了焊接工艺以及与之关联的诸多其他工艺。这降低了装配的复杂性。同时,在未设置金属网的情况下,也不要求pfa内衬的厚度必须高出金属网的内周表面,因此允许pfa内衬的厚度更薄,这有利于降低成本。

附图说明

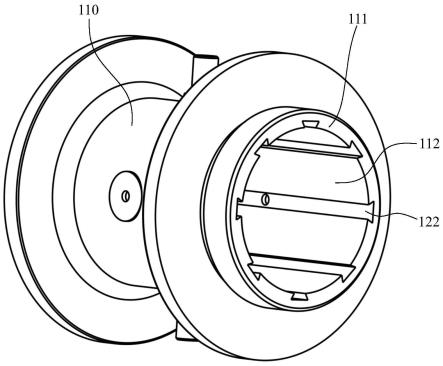

28.图1是本发明的技术方案所涉及的电磁流量计的一部分的示意图;

29.图2示出了根据本发明的一种实施方式的电磁流量计的管道本体的立体图;

30.图3示出了包括根据图2所示实施方式的管道本体的电磁流量计部分的横向截面

图;

31.图4示出了根据本发明的另一实施方式的电磁流量计的管道本体的立体图;以及

32.图5示出了包括根据图4所示实施方式的管道本体的电磁流量计部分的纵向截面图。

具体实施方式

33.根据以下参照附图的详细描述,本技术的前述及另外的特征和特点将变得更加清楚,这些附图仅作为示例并且不一定是按比例绘制。在附图中采用相同的附图标记指示相同的部件。

34.图1是本发明的技术方案所涉及的电磁流量计部分的示意图,总体上以附图标记100表示该电磁流量计部分,其包括筒形的管道本体110以及固定于管道本体110内侧的内衬120。待测量的工作介质流过的所述管道本体从而流量得以测量。在本技术的背景下,总体上将内衬120描述为由pfa(可溶性聚四氟乙烯)材料制成的内衬,即pfa内衬120。然而,可以理解,内衬的材料不限于此,内衬也可以由本领域已知的、适于应用于电磁流量计的管道本体内侧的任何其他材料制成,例如peek材料等。

35.图2示出了根据本发明的一种实施方式的电磁流量计的管道本体的立体图。图3示出了包括根据图2所示实施方式的管道本体的电磁流量计部分的横向截面图。

36.如图2和图3所示,管道本体110具有环形壁111,环形壁111的内周表面112上设置有多个凹槽122。在图2和图3所示的实施方式中,多个凹槽122布置为沿内周表面的轴向方向延伸,并且沿内周表面的周向方向均匀地间隔开。在图2和图3中示出为布置有8个凹槽122,然而凹槽122的数量不限于此,例如,根据管道本体110的直径大小,可以沿周向方向布置有均匀地间隔开的2个、3个、4个、5个、6个、7个凹槽等,凹槽的数量优选为介于4至8之间,更优选地,凹槽的数量为偶数。

37.为了方便加工制造,凹槽122沿内周表面的轴向方向、以连续的方式从内周表面的轴向方向上的一个端部延伸到内周表面的轴向方向上的另一个端部,也就是说,凹槽122沿内周表面112的轴向方向上的整个长度而布置。

38.可以设想,凹槽122也可以沿内周表面的轴向方向、以非连续的方式从内周表面的轴向方向上的一个端部延伸到内周表面的轴向方向上的另一个端部,也就是说,凹槽122仅沿内周表面112的轴向方向上的一些区段、即沿其轴向方向上的一部分长度而布置,但在内周表面112的轴向方向上的两个端部处必须布置有凹槽122,这是为了确保pfa内衬在管道本体端部处的牢固固定,以防止因与其他部件的安装和拆卸而对内衬的固定造成损害。

39.在内周表面上以非连续方式布置凹槽122可以进一步节省内衬材料的用量,从而进一步节省成本。

40.可以理解,上述两种布置方式也可以结合,即在内周表面上可以同时具有以连续方式布置的凹槽122和以非连续方式布置的凹槽122二者。

41.图4示出了根据本发明的另一实施方式的电磁流量计的管道本体的立体图。图5示出了包括根据图4所示实施方式的管道本体的电磁流量计部分的纵向截面图。

42.如图4和图5所示,管道本体110具有环形壁111,环形壁111的内周表面112上设置有多个凹槽124。在图4和图5所示的实施方式中,多个凹槽124布置为沿内周表面的周向方

向延伸,并且沿所述内周表面的轴向方向均均匀地间隔开。在图4和图5中示出为布置有6个凹槽124,然而凹槽124的数量不限于此,例如,根据管道本体110的轴向长度的大小,可以沿轴向方向布置有均匀地间隔开的2个、3个、4个、5个、7个、8个凹槽等,凹槽之间的间距优选地介于管道本体110的轴向长度的三分之一至六分之一之间,并且更优选地,在接近内周表面的轴向方向上的两个端部处均设置有凹槽124这可以确保pfa内衬在管道本体端部处的牢固固定,以防止因与其他部件的安装和拆卸而对内衬的固定造成损害。

43.为了方便加工制造,凹槽124沿内周表面的周向方向、以连续的方式沿内周表面的整个圆周延伸,也就是说,凹槽124沿内周表面112的整个周长而布置。

44.可以设想,凹槽124也可以沿内周表面的周向方向、以非连续的方式沿内周表面的圆周延伸,也就是说,凹槽124仅沿内周表面112的一部分周长而布置,同时多个凹槽124之间可以互相错开。在内周表面上以非连续方式布置凹槽124可以进一步节省内衬材料的用量,从而进一步节省成本。

45.可以理解,上述两种布置方式也可以结合,即在内周表面112上可以同时具有以连续方式布置的凹槽124和以非连续方式布置的凹槽124二者。

46.更进一步地,上述沿轴向方向延伸的凹槽122以及沿周向方向延伸的凹槽124也可以以任意方式进行组合而同时布置于内周表面112上。

47.为了增加pfa内衬与管道本体的附着力或固定力,如图3及图5中清楚示出的那样,凹槽122、124优选地呈燕尾形槽的形式,从更广泛的意义上而言,呈梯形槽的形式,其中,燕尾形槽的开口设置在内周表面112上,并且燕尾形槽从内周表面112沿径向向外的方向凹入,使得燕尾形槽的底部设置在管道本体110的环形壁111内,也就是说,凹槽122、124随着从内周表面112朝向管道本体的径向外侧凹入而变宽。

48.由于燕尾形槽的设置,注塑设置在管道本体内侧的pfa内衬120能够以“倒扣”的方式附着或固定于管道本体的内侧。与现有技术中利用金属网状物来固定pfa内衬的方式相比,以这种方式进行固定的pfa内衬,可以具有较薄的厚度,因为其不需要覆盖金属网状物,因而对将金属网状物覆盖住所必须的厚度没有要求。具体而言,以这种方式进行固定的pfa内衬120沿径向方向的厚度可以介于3mm至5mm之间。

49.凹槽122、124的沿径向方向的深度可以根据待固定的内衬120的沿径向方向的厚度而设定。例如,凹槽122、124的沿径向方向的深度可以介于待固定的内衬120的沿径向方向的厚度的0.5至1倍之间。凹槽122、124的沿径向方向的深度还可以根据凹槽122、124的数量以及布置方式来设定。凹槽122的开口的沿周向方向的宽度也可以根据凹槽122的数量以及布置方式来设定。类似地,凹槽124的开口的沿轴向方向的宽度可以根据凹槽124的数量以及布置方式来设定。

50.借助于如上所述的根据本发明的各实施方式的管道本体,可以以简单且具成本效益的方式将pfa内衬120固定于该管道本体的内侧。

51.下面对将内衬固定于电磁流量计的管道本体内侧的方法进行描述。

52.首先,提供一种根据上述任一实施方式所述的管道本体110。管道本体110可以通过浇铸工艺而一次成型,也可以通过机加工工艺、例如铣削、车削等在多个步骤中加工成型。为方便加工制造,管道本体110也可以制成为多件式本体,例如,两件式本体,其中每一件均具有相同的半筒形的构造,因此可以以相同的加工方法制成,从而提高了加工效率。然

后将二者组装在一起,从而形成具有所需凹槽122、124布置的管道本体110。

53.然后,将pfa内衬120注塑模制到固定于管道本体110的内侧,固化后由凹槽122、124固定。例如,通过工艺模具将处于熔融状态的pfa材料灌注到管状本体110的内侧,使pfa材料将每一个凹槽122、124注满,并且进一步使pfa材料沿环形壁111的内周表面112均匀分布,从而使得内周表面112上均匀地覆有具有期望厚度的一层pfa材料。

54.最后,在内周表面112上均匀地覆有一层pfa材料的状态下,使pfa材料在内周表面111上固化,之后脱模,从而得到在内侧固定有pfa内衬120的管道本体110。

55.尽管在此已详细描述本发明的各种实施方式,但是应该理解本发明并不局限于这里详细描述和示出的具体实施方式,在不偏离本发明的实质和范围的情况下可由本领域的技术人员实现其它的变型和变体。所有这些变型和变体都落入本发明的范围内。而且,所有在此描述的构件都可以由其他技术性上等同的构件来代替。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1