一种顶板断裂型冲击地压分级预警方法

1.本发明涉及冲击地压监测预警技术领域,更具体涉及一种顶板断裂型冲击地压分级预警方法,适用于煤矿、金属矿、施工井的冲击地压(岩爆)监测预警。

背景技术:

2.随着煤炭资源开采深度的逐年增加,冲击地压灾害日益加剧,已成为影响我国煤矿安全生产最为主要的灾害,严重威胁着井下人员和设备的安全。顶板断裂型冲击地压是一种典型的冲击地压灾害,由于顶板坚硬难以及时垮落,大面积悬顶导致应力集中和能量聚集而引起冲击地压的发生,具有发生频次高、破坏范围广等特点。因此,建立有效的顶板断裂型冲击地压预警技术,具有重要的工程实际意义。顶板断裂型冲击地压的发生机理是:随着工作面回采,坚硬顶板不易及时垮落,导致大量的弹性能在顶板中积聚,顶板一旦发生失稳断裂破坏,将瞬间释放巨大的弹性能,从而诱发煤体破裂,产生向外的抛射运动,最终引起冲击地压的发生。由顶板断裂型冲击地压的发生机理可知,其根源在于坚硬顶板失稳断裂时释放的大量弹性能。因此,在顶板断裂型冲击地压中,坚硬顶板为关键致灾部位,而坚硬顶板失稳断裂为主导因素。所以,监测预警顶板断裂型冲击地压时,应重点监测预警坚硬顶板的断裂危险,当坚硬顶板存在断裂危险时,说明存在冲击地压发生的危险。

3.归根到底,顶板断裂是能量驱动下的一种状态失稳现象。因此,通过监测坚硬顶板的能量状态,可以判别坚硬顶板的断裂危险,从而判别冲击地压的发生危险。目前,国内外用于顶板断裂型冲击地压监测预警的主要技术包括震动监测技术、电磁监测技术、煤层应力监测技术、电荷监测技术和钻屑监测技术等。这些监测预警技术均通过监测相应的信号,来间接地分析煤岩体的应力状态或能量状态,从而对顶板断裂型冲击地压进行预警。然而,这些监测预警技术无法实现坚硬顶板能量状态的直接、准确监测,因此预警精度较低。一种cn 201910774013.7可以直接监测顶板岩石的应力状态,但无法实现顶板岩石能量状态的直接监测,因此其对于顶板断裂型冲击地压的预警精度也不够。

技术实现要素:

4.本发明要解决的技术问题是提供一种顶板断裂型冲击地压分级预警方法,方法易行,操作简便,该方法基于能量理论,建立了通过顶板断裂危险来判别冲击地压发生危险的分级预警指标,实现了顶板断裂型冲击地压的分级预警,有效避免或减少了顶板断裂型冲击地压灾害的发生,保证了矿井的安全生产。

5.为了实现上述的目的,本发明采用以下技术措施:

6.一种顶板断裂型冲击地压分级预警方法,包括如下步骤:

7.(1)采用光纤光栅应力传感器对坚硬顶板进行应力解除试验:空心包体式或孔径变形计式光纤光栅应力传感器,是以光纤光栅为测量应变元件的应力传感器。其中,光纤光栅是一种无源滤波器件(普通),通过一定方法使光纤纤芯的折射率发生轴向周期性调制而成,具有体积小、抗电磁干扰、信号稳定灵敏、全兼容于光纤等优点,并且其谐振波长对温

度、应变等外界参量的变化比较敏感。因此,光纤光栅可用于制作光纤光栅应力传感器。

8.(2)测量坚硬顶板的弹性模量、泊松比:对步骤(1)中坚硬顶板处取得的岩芯进行单轴压缩试验,从而获得坚硬顶板的弹性模量、泊松比。其中,单轴压缩试验:在单轴加载条件下,轴向压缩试样至破坏的试验。

9.(3)获取坚硬顶板极限储存能与围压间的函数关系:对步骤(1)中坚硬顶板处取得的岩芯进行常规三轴压缩试验,拟合出极限储存能与围压之间的最佳函数关系式,从而获取坚硬顶板极限储存能与围压间的函数关系:

10.u0=f(σ

cp

)(1)

11.其中,u0为极限储存能,σ

cp

为围压,函数y=f(x)为通过常规三轴压缩试验结果拟合得到的极限储存能与围压间的最佳函数关系式。

12.(4)利用应力解除数据计算坚硬顶板的初始应力:利用步骤(1)中获得的应力解除数据,通过三维应力计算公式求出坚硬顶板的初始应力。

13.(5)采用光纤光栅应力传感器在线实时监测坚硬顶板的相对应力:将光纤光栅应力传感器再次安装于坚硬顶板的钻孔中,然后利用光纤光栅应力传感器在线实时监测坚硬顶板的相对应力。

14.(6)叠加初始应力和相对应力,计算坚硬顶板的实时应力:得到坚硬顶板的初始应力和相对应力后,叠加两者,获取坚硬顶板的实时应力。

15.(7)利用实时应力,计算坚硬顶板的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

:得到坚硬顶板的实时应力后,便可计算坚硬顶板的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

。

16.实时弹性能密度u

e

的计算公式为:

[0017][0018]

其中,e为步骤(2)中的弹性模量,μ为步骤(2)中的泊松比,σ1、σ2和σ3分别为步骤(6)中实时应力的第一、第二和第三主应力。

[0019]

实时极限储存能u

t

的计算公式为:

[0020]

u

t

=f(σ3)(3)

[0021]

其中,函数y=f(x)为步骤(3)中的函数关系,σ3为步骤(6)中实时应力的第三主应力。

[0022]

(8)将u

e

和u

t

进行比较,利用比较结果对顶板断裂型冲击地压进行分级预警:通过比较实时弹性能密度u

e

和实时极限储存能u

t

,实现顶板断裂型冲击地压的分级预警。

[0023]

所述的步骤(1)中的光纤光栅应力传感器具备防水防爆、抗电磁干扰、长期稳定性好的性能。

[0024]

所述的步骤(8)中对顶板断裂型冲击地压进行分级预警,具体可通过以下方式实现:

[0025]

①

比较步骤(7)中的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

,获得冲击地压危险性指标;

[0026]

②

根据冲击地压危险性指标与冲击地压危险性的对应关系,对顶板断裂型冲击地压进行分级预警。

[0027]

由顶板断裂型冲击地压发生机理可知,坚硬顶板的断裂危险表征着冲击地压的发

生危险,而顶板断裂归根到底是能量驱动下的一种状态失稳现象。由此可见,基于能量理论建立顶板断裂的分级预警指标,从而建立顶板断裂型冲击地压的分级预警指标是一条有效途径。极限储存能是单位体积的岩石所能够储存的最大弹性能,可用于表征岩石积聚弹性能的能力。因此,可通过比较坚硬顶板的弹性能密度与极限储存能,来判别坚硬顶板的断裂危险,从而判别顶板断裂型冲击地压的发生危险。基于此,在该方法中,首先,采用具备防水防爆、抗电磁干扰、长期稳定性好等性能的光纤光栅应力传感器对坚硬顶板进行应力解除试验,然后对坚硬顶板处取得的岩芯进行单轴压缩试验,测量坚硬顶板的弹性模量、泊松比,接着对该岩芯进行常规三轴压缩试验,获取坚硬顶板极限储存能与围压间的函数关系。随后,利用应力解除数据,计算坚硬顶板的初始应力。接着,采用光纤光栅应力传感器在线实时监测坚硬顶板的相对应力,并与初始应力相叠加,获取坚硬顶板的实时应力。再接着,利用实时应力,计算坚硬顶板的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

。最后,通过比较u

e

和u

t

,对顶板断裂型冲击地压进行分级预警。

[0028]

在上述8个步骤中,步骤(3)、步骤(7)、步骤(8)是关键步骤。其中,步骤(3)得到了坚硬顶板极限储存能与围压间的函数关系,步骤(7)得到了坚硬顶板的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

,步骤(8)通过比较u

e

和u

t

对顶板断裂型冲击地压进行分级预警。实现顶板断裂型冲击地压分级预警的详细过程如下:首先,通过比较实时弹性能密度u

e

和实时极限储存能u

t

,获得冲击地压危险性指标r=u

e

/u

t

;然后根据冲击地压危险性指标r与冲击地压危险性的对应关系,对顶板断裂型冲击地压进行分级预警。其中,冲击地压危险性指标r与冲击地压危险性的对应关系可通过下式确定:

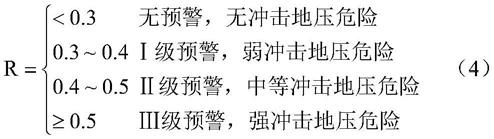

[0029][0030]

由公式(4)可知,当冲击地压危险性指标r小于0.3时,现场无冲击地压危险,不预警;当冲击地压危险性指标r大于等于0.3且小于0.4时,现场存在弱冲击地压危险,立即发出ⅰ级预警;当冲击地压危险性指标r大于等于0.4且小于0.5时,现场存在中等冲击地压危险,立即发出ⅱ级预警;当冲击地压危险性指标r大于等于0.5时,现场存在强冲击地压危险,立即发出ⅲ级预警。

[0031]

当然,在现场应用中,还可根据实际情况,对公式(4)的界限值进行调整。

[0032]

顶板断裂型冲击地压分级预警的技术瓶颈之一是确定合适的预警指标及其界限值。本发明基于能量理论,通过比较坚硬顶板的弹性能密度与极限储存能,来判别坚硬顶板的断裂危险,从而判别冲击地压的发生危险,由此建立了顶板断裂型冲击地压分级预警指标。该指标与常见的应力指标相比,更具有科学性,有效提升了顶板断裂型冲击地压的分级预警准确度。根据《防治煤矿冲击地压细则》和大量的室内试验数据,公式(4)将预警结果分为四个等级并给出了预警等级的判定标准,实现了顶板断裂型冲击地压的分级预警。在现场应用中,可根据实际情况,对公式(4)的界限值进行调整,以更具有针对性。顶板断裂型冲击地压的分级预警,为矿井负责人提供了更详细的预警信息,矿井负责人可根据不同的预警等级,采取不同的解危措施,有效避免了因采取过度的解危措施而导致支出成本过大甚至影响正常生产的情况,达到了既解除冲击地压危险又不浪费成本的目的。

[0033]

与现有技术相比,本发明采用光纤光栅应力传感器作为监测传感器,实现了井下顶板岩石弹性能密度的直接、长期监测,填补了业内空白;基于能量理论,建立了通过顶板断裂危险来判别冲击地压发生危险的分级预警指标,有效提升了顶板断裂型冲击地压的分级预警准确度,为矿井负责人提供了更准确、详细的预警信息。

[0034]

本发明在具有坚硬顶板的某采煤工作面进行了现场试验。在该现场试验中,布置了一个监测断面。通过常规三轴压缩试验,获得了监测断面处坚硬顶板极限储存能u0与围压σ

cp

间的函数关系:u0=261.84exp(0.0305σ

cp

),其中y=exp(x)为指数函数。随着工作面的推进,监测断面处坚硬顶板的实时应力(σ1,σ2,σ3)、实时弹性能密度u

e

、实时极限储存能u

t

的变化曲线分别如图1、图2、图3所示。通过比较实时弹性能密度u

e

和实时极限储存能u

t

,可以获得冲击地压危险性指标r=u

e

/u

t

随着工作面推进的变化曲线,如图4所示。由图4可知,在工作面回采期间,监测断面处的冲击地压危险性指标r一直小于0.3,说明该位置处一直未出现冲击地压发生危险。在实际情况中,工作面安全、顺利地通过了该监测断面,表明本发明的分级预警结果与现场实际情况相符。在现场试验中,监测信号稳定灵敏、抗电磁干扰,实现了坚硬顶板弹性能密度的直接、长期监测,准确判别了顶板断裂型冲击地压危险性,提供了详细的预警信息,有效指导了矿井的安全生产。

[0035]

本发明的上述技术方案的有益效果如下:

[0036]

1、采用光纤光栅应力传感器作为监测传感器,监测信号稳定灵敏、抗电磁干扰,实现了井下顶板岩石弹性能密度的直接、长期监测,填补了业内空白。

[0037]

2、基于能量理论,建立了通过顶板断裂危险来判别冲击地压发生危险的分级预警指标,有效提升了顶板断裂型冲击地压的分级预警准确度,为顶板断裂型冲击地压灾害提供了一种可靠的监测及分级预警技术。

[0038]

3、顶板断裂型冲击地压的分级预警,为矿井负责人提供了更详细的预警信息,矿井负责人可根据不同的预警等级,采取不同的解危措施,有效避免了因采取过度的解危措施而导致支出成本过大甚至影响正常生产的情况。

附图说明

[0039]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0040]

图1为现场试验中,监测断面处坚硬顶板的实时应力随着工作面推进的变化曲线图;

[0041]

图2为现场试验中,监测断面处坚硬顶板的实时弹性能密度随着工作面推进的变化曲线图;

[0042]

图3为现场试验中,监测断面处坚硬顶板的实时极限储存能随着工作面推进的变化曲线图;

[0043]

图4为现场试验中,监测断面处冲击地压危险性指标随着工作面推进的变化曲线图;

[0044]

图5为一种顶板断裂型冲击地压分级预警方法的实施流程图;

[0045]

图6为一种钻孔围岩三维应力分布图;

[0046]

图7为一种光纤光栅应力传感器的安装位置示意图,其中(a)为平面示意图,(b)为p

‑

p剖面示意图;

[0047]

图8为一种极限储存能与围压之间的拟合关系图,图中y=e

x

为指数函数,也可表示为y=exp(x)。

具体实施方式

[0048]

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0049]

实施例1:

[0050]

根据图5可知,一种顶板断裂型冲击地压分级预警方法,其步骤是:

[0051]

s1、采用光纤光栅应力传感器对坚硬顶板进行应力解除试验。

[0052]

光纤光栅应力传感器,是以光纤光栅为测量应变元件的传感器。其中,光纤光栅是一种无源滤波器件,通过一定方法使光纤纤芯的折射率发生轴向周期性调制而成,具有体积小、抗电磁干扰、信号稳定灵敏、全兼容于光纤等优点,并且其谐振波长对温度、应变等外界参量的变化比较敏感。因此,光纤光栅可用于制作光纤光栅应力传感器。具体的,光纤光栅应力传感器的具体工作原理、内部结构和使用方法等均可参照现有的空心包体式或孔径变形计式光纤光栅应力传感器(实用新型专利cn 201720754878.3、实用新型专利cn 201720754879.8、实用新型专利cn 201821255732.5、实用新型专利cn201720750949.2)的相关介绍,在此不再一一赘述。

[0053]

其中,光纤光栅应力传感器具备防水防爆、抗电磁干扰、长期稳定性好的性能。一般情况下,顶板破裂时,传感器监测得到的拉应力接近20mpa;在工作面开采期间,顶板实时应力中的最大压应力接近100mpa。因此,为了较好地监测坚硬顶板的实时应力,优先采用监测量程最大拉应力不小于20mpa、最大压应力不小于100mpa的光纤光栅应力传感器。

[0054]

在本发明实施例中,被试验、监测的顶板岩石可具体为煤矿井下的坚硬顶板。当然,本发明所提供的顶板断裂型冲击地压分级预警方法还可用于对其他矿井或施工井下的坚硬顶板进行监测,从而对顶板断裂型冲击地压进行分级预警,保证井下的安全生产或施工。在本发明实施例中以煤矿井下为例进行详细说明,在其他井下环境中对顶板断裂型冲击地压进行分级预警可参照于此。

[0055]

s2、测量坚硬顶板的弹性模量、泊松比。

[0056]

对步骤s1中坚硬顶板处取得的岩芯进行单轴压缩试验,从而获得坚硬顶板的弹性模量、泊松比。

[0057]

其中,单轴压缩试验:在单轴加载条件下,轴向压缩试样至破坏的试验。

[0058]

具体的,将步骤s1中坚硬顶板处取得的岩芯制作成高度为100mm左右、直径为50mm左右的标准圆柱样,然后进行单轴压缩试验,测量试样的弹性模量、泊松比。

[0059]

s3、获取坚硬顶板极限储存能与围压间的函数关系。

[0060]

对步骤s1中坚硬顶板处取得的岩芯进行常规三轴压缩试验,拟合出极限储存能与

围压之间的最佳函数关系式,从而获得坚硬顶板极限储存能与围压间的函数关系:

[0061]

u0=f(σ

cp

)(1)

[0062]

其中,u0为极限储存能,σ

cp

为围压,函数y=f(x)为通过常规三轴压缩试验结果拟合得到的极限储存能与围压间的最佳函数关系式。

[0063]

其中,常规三轴压缩试验:在一定的围压下,轴向压缩试样至破坏的试验。

[0064]

其中,极限储存能为单位体积的岩石所能够储存的最大弹性能,可通过常规三轴压缩试验或三轴卸围压试验计算得到。极限储存能只取决于围压和卸载速率,而与加卸载路径无关。在工作面推进过程中,工作面前方顶板岩石的应力逐渐增大,一直处于加载状态,直至顶板发生断裂。因此,可以通过常规三轴压缩试验来求取坚硬顶板的极限储存能。

[0065]

具体的,将步骤s1中坚硬顶板处取得的岩芯制作成高度为100mm左右、直径为50mm左右的标准圆柱样,然后设定至少3个不同的围压水平,进行常规三轴压缩试验,求得每个试样的极限储存能后,拟合出其与围压之间的最佳函数关系式,从而获得坚硬顶板极限储存能与围压间的函数关系。

[0066]

s4、利用应力解除数据计算坚硬顶板的初始应力。

[0067]

利用步骤s1中获得的应力解除数据,通过三维应力计算公式求出坚硬顶板的初始应力

[0068]

s5、采用光纤光栅应力传感器在线实时监测坚硬顶板的相对应力。

[0069]

将光纤光栅应力传感器再次安装于坚硬顶板的钻孔中,然后利用光纤光栅应力传感器在线实时监测坚硬顶板的相对应力(δσ1,δσ2,δσ3)。

[0070]

s6、叠加初始应力和相对应力,计算坚硬顶板的实时应力。

[0071]

得到坚硬顶板的初始应力和相对应力后,叠加两者,获取坚硬顶板的实时应力(σ1,σ2,σ3)。

[0072]

为便于本领域技术人员更好地理解,在本发明实例中如何采用光纤光栅应力传感器得到坚硬顶板的实时应力,下面将步骤s4、步骤s5和步骤s6结合起来说明。

[0073]

根据图6所示,在一无穷大的岩体(如井下通道上空的完整岩体,即非独立小岩体)中,施工一个钻孔,在钻孔周边,建立直角坐标系和柱坐标系,两者z轴一致。在柱坐标中,θ角从x轴逆时针计数为正。假定岩体为弹性均质体,当钻孔受到无穷远处的岩体三维应力作用时,钻孔周边围岩应力分布公式为:

[0074][0075][0076][0077]

[0078][0079][0080]

其中,σ

x

,σ

y

,σ

z

,τ

xy

,τ

yz

,τ

zx

为直角坐标系下的岩体三维应力;σ

r

,σ

θ

,σ

z

',τ

rθ

,τ

θz

,τ

zr

为柱坐标系下的孔边围岩应力;a为钻孔半径。

[0081]

由弹性力学理论可知,在柱坐标下,应力、位移和应变的关系如下:

[0082][0083][0084][0085][0086][0087][0088]

其中,ε

r

、ε

θ

、ε

z

'为正应变,γ

rθ

、γ

θz

、γ

zr

为剪应变,u为径向位移,v为周向位移,w为轴向位移,e为弹性模量,μ为泊松比,

[0089]

从公式(11)到公式(16)可以发现,钻孔孔壁处的应变或位移与孔边围岩应力具有对应关系。而由公式(5)至公式(10)可以看出,通过孔边围岩应力可求出岩体三维应力。因此,可以通过测量孔壁处的应变或位移,进而求得岩体三维应力。

[0090]

根据光纤光栅应力传感器的波长数据,可以计算出钻孔孔壁处的应变或位移,从而求得岩体三维应力。在获取坚硬顶板实时应力的过程中,首先根据应力解除数据(即在应力解除试验过程中光纤光栅应力传感器的波长数据),计算坚硬顶板的初始应力;然后将光纤光栅应力传感器再次安装于坚硬顶板的钻孔中,根据其波长数据,计算坚硬顶板的相对应力;最后,叠加初始应力和相对应力,得到坚硬顶板的实时应力。

[0091]

s7、利用实时应力,计算坚硬顶板的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

。

[0092]

得到坚硬顶板的实时应力后,便可计算坚硬顶板的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

。

[0093]

实时弹性能密度u

e

的计算公式为:

[0094][0095]

其中,e为步骤s2中的弹性模量,μ为步骤s2中的泊松比,σ1、σ2和σ3分别为步骤s6中实时应力的第一、第二和第三主应力。

[0096]

实时极限储存能u

t

的计算公式为:

[0097]

u

t

=f(σ3)(3)

[0098]

其中,函数y=f(x)为步骤s3中的函数关系,σ3为步骤s6中实时应力的第三主应力。

[0099]

s8、将u

e

和u

t

进行比较,利用比较结果对顶板断裂型冲击地压进行分级预警:顶板断裂型冲击地压的分级预警,具体可通过以下方式实现:

[0100]

①

比较步骤s7中的实时弹性能密度u

e

和在该应力水平下的实时极限储存能u

t

,获得冲击地压危险性指标;

[0101]

②

根据冲击地压危险性指标与冲击地压危险性的对应关系,对顶板断裂型冲击地压进行分级预警。

[0102]

为便于描述,下面将上述两个步骤结合起来进行说明。

[0103]

将实时弹性能密度u

e

和实时极限储存能u

t

进行相比,得到冲击地压危险性指标r=u

e

/u

t

,然后根据冲击地压危险性指标r与冲击地压危险性的对应关系,对顶板断裂型冲击地压进行分级预警。

[0104]

其中,冲击地压危险性指标r与冲击地压危险性的对应关系可通过下式确定:

[0105][0106]

当然,在现场应用中,还可根据实际情况,对界限值进行调整。

[0107]

下面结合具体实施例予以说明。

[0108]

待预警的采煤工作面面长约为180m,推进长度约为1200m,煤层厚度约为4m,工作面直接顶为泥岩、粉砂岩互层,厚度约为3m,普氏硬度为2~6;基本顶为细砂岩及中砂岩,厚度约为15m,普氏硬度为8~10。基本顶岩层厚度较大且岩性坚硬,积聚弹性能的能力强。在该工作面回采过程中,可能发生顶板断裂型冲击地压灾害。

[0109]

根据现场地质资料,拟在整个工作面布置4个监测断面。选择空心包体式光纤光栅应力传感器,其量程为[

‑

30mpa,150mpa](以压为正),满足量程要求。所选空心包体式光纤光栅应力传感器,具备防水防爆、抗电磁干扰、长期稳定性好的性能。

[0110]

在本发明实施例中,布置了4个监测断面。当然,在其他实施例中,对监测断面的布置数量并不做限定,可根据现场实际情况布置合适数量的监测断面。

[0111]

在本发明实施例中,实现顶板断裂型冲击地压分级预警方法的具体实施过程包括:

[0112]

所述的步骤1:采用地质取芯钻机,自待预警工作面辅运巷道向坚硬顶板,即基本顶施工钻孔(称为大孔),大孔直径为130mm左右,长度为10~30m;然后在大孔底部施工直径为38mm左右的小孔,长度为0.3~0.5m;清洗、擦干小孔后,将光纤光栅应力传感器安装在小孔中;待传感器与小孔孔壁粘结牢靠后,进行应力解除试验。具体的,某一监测断面处光纤光栅应力传感器的安装位置如图7所示。在该监测断面处,施工一个钻孔,安装一支光纤光栅应力传感器。钻孔的开孔高度为3m,水平投影垂直于煤壁,仰角为30

°

,大孔长度为19.6m,小孔长度为0.4m。

[0113]

为便于描述,下面的具体实施过程将针对上述监测断面展开,其他监测断面的具

体实施过程可参照于此。

[0114]

所述的步骤2:将步骤1中坚硬顶板处取得的岩芯制作成高度为100mm左右、直径为50mm左右的标准圆柱样,然后进行单轴压缩试验,测量得到坚硬顶板的弹性模量(e=22.15gpa)、泊松比(μ=0.23)。

[0115]

所述的步骤3:将步骤1中坚硬顶板处取得的岩芯制作成高度为100mm左右、直径为50mm左右的标准圆柱样,然后进行常规三轴压缩试验。在常规三轴压缩试验中,根据现场地应力水平,设定5个不同的围压水平,包括10mpa、15mpa、20mpa、30mpa和40mpa,在每个围压水平下均压缩3个试样,共试验15个试样。分析试验数据,求得各个试样的极限储存能后,拟合其与围压之间的最佳函数关系式。在本具体实施例中,采用软件excel进行数据拟合。拟合过程中,以x轴代表围压、y轴代表极限储存能,绘制散点图,然后添加趋势线,通过对趋势线设置不同的函数类型,寻求出极限储存能与围压之间的最佳函数关系。通过将趋势线依次设置为指数函数形式、线性函数形式、对数函数形式、多项式函数形式、幂函数形式,发现指数函数形式的拟合关系最好(即r2的数值最大)。因此,选择指数函数形式的趋势线函数作为极限储存能与围压之间的最佳函数关系式,如图8所示,图中y=e

x

为指数函数,也可表示为y=exp(x),从而获得坚硬顶板极限储存能与围压间的函数关系:

[0116]

u0=273.12exp(0.0296σ

cp

)(17)

[0117]

其中,u0为极限储存能,σ

cp

为围压,函数y=exp(x)为指数函数。

[0118]

所述的步骤4:利用步骤1中获得的应力解除数据,通过三维应力计算公式求出坚硬顶板的初始应力如表1所示。

[0119][0120]

表1—坚硬顶板的初始应力

[0121]

其中,应力以压为正,方位角北起顺时针为正,倾角从水平面向上为正。

[0122]

所述的步骤5:步骤1中应力解除试验完成之后,在钻孔底部再次施工直径为38mm左右的小孔,其长度为0.4m,然后将光纤光栅应力传感器再次安装于该小孔中。此次安装传感器之后,不再进行应力解除试验,而是利用光纤光栅应力传感器在线实时监测坚硬顶板的相对应力(δσ1,δσ2,δσ3)。

[0123]

所述的步骤6:得到坚硬顶板的初始应力和相对应力后,叠加两者,获取坚硬顶板的实时应力(σ1,σ2,σ3),例如某时刻计算得到的实时应力(σ1=79.35mpa,σ2=46.73mpa,σ3=17.25mpa)。

[0124]

所述的步骤7:利用步骤6中的实时应力(σ1=79.35mpa,σ2=46.73mpa,σ3=17.25mpa),计算得到坚硬顶板的实时弹性能密度(u

e

=137.06kj/m3)和在该应力水平下的实时极限储存能(u

t

=455.10kj/m3)。

[0125]

其中,实时弹性能密度u

e

的计算过程为:

[0126][0127]

其中,e、μ分别为步骤2中测得的弹性模量(e=22.15gpa)、泊松比(μ=0.23)。

[0128]

其中,实时极限储存能u

t

的计算过程为:

[0129]

u

t

=273.12exp(0.0296σ3)=455.10kj/m3(19)

[0130]

其中,函数y=273.12exp(0.0296x)为步骤3中求得的坚硬顶板极限储存能与围压间的函数关系。

[0131]

所述的步骤8:将步骤7中求得的实时弹性能密度(u

e

=137.06kj/m3)和实时极限储存能(u

t

=455.10kj/m3)进行相比,得到冲击地压危险性指标r=u

e

/u

t

=137.06/455.10=0.3012,根据冲击地压危险性指标r与冲击地压危险性的对应关系,确定预警等级为ⅰ级预警、冲击地压危险性的等级为弱冲击地压危险。其中,冲击地压危险性指标r与冲击地压危险性的对应关系如公式(4)所示。

[0132]

通过上述的具体技术措施,可获得的具体优点和效果如下:

[0133]

1、采用光纤光栅应力传感器作为监测传感器,实现了井下坚硬顶板弹性能密度的直接、长期、实时监测,及时掌握了坚硬顶板能量状态的变化情况。

[0134]

2、当坚硬顶板的实时应力(σ1,σ2,σ3)=(79.35mpa,46.73mpa,17.25mpa)时,此时的实时弹性能密度u

e

=137.06kj/m3,在该应力水平下的实时极限储存能u

t

=455.10kj/m3,冲击地压危险性指标r=0.3012,根据公式(4)可知,监测断面处区域存在弱冲击地压危险,立即发出了ⅰ级预警信号,实现了顶板断裂型冲击地压的分级预警,保证了待预警工作面的安全生产。

[0135]

3、提供了更详细的预警信息,而不是简单的有无预警,矿井负责人根据预警等级,制定了适用于ⅰ级预警的解危措施,避免了因采取过度的解危措施(比如适用于ⅱ级预警或ⅲ级预警等的解危措施)而导致支出成本过大甚至影响正常生产的情况,有效节约了生产成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1