基于β射线法的气体中颗粒物浓度直读测算方法及装置与流程

基于

β

射线法的气体中颗粒物浓度直读测算方法及装置

技术领域

1.本发明属于气体中颗粒物浓度测算技术领域,涉及β射线质量衰减理论,直接应用于工况条件下的颗粒物浓度检测,具体地说是基于β射线法的气体中颗粒物浓度直读测算方法及装置。

背景技术:

2.目前,用于测量气体中颗粒物浓度的方法主要有以下三种:

3.一、重量法。重量法测算气体中颗粒物浓度时,利用采样管抽取一定体积的含颗粒物气体,用滤筒吸附颗粒物后,再将含颗粒物的滤筒拿到实验室中,经恒温恒湿处理后,用高精度天平进行手工称重,计算出颗粒物重量,由颗粒物重量除以抽气体积得出颗粒物浓度。我国于1996年颁布国家标准gb/t 16157《固定污染源排气中颗粒物测定与气态污染物采样方法》,将这种办法作为法定通行办法在全国施行。为解决颗粒物的超低排放问题,环境保护部于2017年颁布国家环境保护标准hj 836《固定污染源废气低浓度颗粒物的测定重量法》,将滤筒改为滤膜,增大了抽气体积,用电子天平手工称重,依旧用重量法来计算气体中的颗粒物浓度。

4.在工况条件下利用重量法测颗粒物浓度时,存有以下不足:其一是测算用时长;由于现场采样后需要到实验室进行恒温恒湿处理,干燥、称重处理,通常需要3

‑

5天才可获得测算结果,造成测算用时较长。其二是具有手工操作误差;由于该种测量方式中需要操作者手工操作,容易产生人为误差,影响测算结果。其三是测算数据精准度低;由于使用滤膜过滤颗粒物,滤膜材质不稳定时影响颗粒物重量的计算,从而影响测算数据的精准度。

5.二、β射线滤膜法。该种方法通过β射线滤膜法颗粒物测定仪器抽取一定体积的气体,在抽气过程中,用滤膜或者滤带吸附气体中的固态颗粒物,由测定仪器中的机械传送部件完成附尘前和附尘后的滤膜的机械转换,使β射线前后两次分别照射附尘前和附尘后的滤膜或者滤带,根据射线量的变化,计算出颗粒物的质量,除以所抽取气体的体积,得到颗粒物浓度。

6.该种方法相对重量法虽然在一定程度上解决了测算时间长、手工操作容易出现误差的问题,但仍存有以下不足:其一是测算时间较长;由于需要通过气泵抽取一定体积的气体,抽气过程耗费时间在30分钟以上,测算时间相对较长。其二是测算精准度低;由于该种方法是在测定仪器内对附尘前和附尘后的射线量进行测量,因而需要利用机械传送部件完成附尘前和附尘后滤膜的转换,使得该方法的测定仪器机械结构较为复杂,机械操作步骤较多,容易产生机械误差,影响测算结果的精准度。其三是该种方法同样使用滤膜过滤颗粒物,滤膜材质不稳定时影响颗粒物重量的计算,造成计算结果不准确。

7.三、β射线电离室法。2016年河北省发布地方标准db13/t 2376《固定污染源废气低浓度颗粒物的测定β射线法》,该方法把采用电离室结构的β射线传感器放入烟道内,其原理可参考说明书附图1所示,用β射线源发出的起始射线量为i0的β射线直接照射被测气体,β射线在通过物质时会与物质中的原子或原子核相互作用,产生能量衰减后射线量为i,通过

式6计算物质的质量,再通过物质的质量和电离室的体积计算气体中颗粒物的浓度c,则c的计算公式为式7:

[0008][0009][0010]

该种方法虽然在一定程度上解决了测定时间长、容易出现机械以及人工误差的问题,但由于该种方法认为β射线在气态物质中不产生衰减,没有考虑气态物质的质量衰减对计算数据的影响,认为该计算公式可直接获得气体中的颗粒物浓度。但实际上,β射线不仅在固态物质中产生衰减,在气态物质中也产生衰减,按照该标准提供的式7计算出的是被测气体的气态物质和固态颗粒物的混合浓度,即c=c

气

+c

固

,而不是气体中的颗粒物浓度,致使计算结果与重量法比对偏差较大,影响测量结果的精准性。

技术实现要素:

[0011]

为解决现有技术中存在的以上不足,本发明旨在提供基于β射线法的气体中颗粒物浓度直读测算方法及装置,以达到缩短颗粒物浓度测算时间、提高测算结果精准性、直接应用于颗粒物工况检测的目的。

[0012]

为实现上述目的,本发明所采用的技术方案如下:基于β射线法的气体中颗粒物浓度直读测算方法,设不含颗粒物气体的射线量i1、含颗粒物气体的射线量i2、颗粒物的质量衰减系数μ

m

及射线辐照气体体积v为已知,则气体中颗粒物浓度c为:

[0013][0014]

式中,c的单位为mg/m3,v的单位为m3,μ

m

的单位为mg

‑1,i1与i2的单位一致。

[0015]

作为本发明的限定,含颗粒物气体的射线量i2通过测量获值,并通过计算获得i1;确定μ

m

值,计算v,最终由式1计算出c。

[0016]

作为本发明的进一步限定,该方法包括以下步骤:

[0017]

步骤一:由β射线颗粒物测定仪直接测量含颗粒物气体的射线量i2,同时测得被测气体的压力p、温度t;根据p、t,计算i1;

[0018]

步骤二:确定μ

m

,计算v;

[0019]

步骤三:根据式1计算c。

[0020]

作为本发明的另一种限定,实时动态测量时,不含颗粒物气体的射线量i

1动态

、含颗粒物气体的射线量i2、颗粒物的质量衰减系数μ

m

、β射线照射气体的测试时长t、气流通过辐照区域的横截面积s、气体的流动速度v、β射线的辐照体积v为已知,则气体中颗粒物浓度c

动态

为:

[0021][0022]

式中,c

动态

的单位为mg/m3,μ

m

的单位为mg

‑1,v的单位为m/s,v的单位为m3,t的单位为

s,s的单位为m2,i

1动态

与i2的单位一致。

[0023]

作为本发明的进一步限定,设β射线穿过不含颗粒物气体辐射量的静态测量数值i

1静

,则i

1动态

为:

[0024][0025]

式中,i

1动态

与i

1静

的单位一致。

[0026]

作为本发明的限定,计算i

1静

的步骤包括:

[0027]

a.在标准实验条件下进行测量和计算

[0028]

a1.在设定的温度t

定

和压力p

定

的条件下,测量出不含颗粒物气体的射线量i

定

,测算出β射线的辐照体积v和气流通过辐照区域的横截面积s;

[0029]

a2.计算出β射线照射不含颗粒物气体在温度每变化1摄氏度溢出或溢入辐照体积v的距离l

t

以及压力每变化1pa溢出或溢入辐照体积v的距离l

p

;

[0030]

b.在工况条件下实地测量

[0031]

实地测量被测气体的温度t

况

和压力p

况

的数值;

[0032]

c.计算i

1静

:

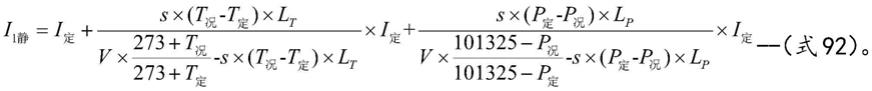

[0033][0034]

作为本发明的进一步限定,l

t

为不同温度t'条件下l

t

'数值的平均数,l

p

为不同压力p'条件下l

p

'数值的平均数,l

t

'、l

p

'的计算公式为:

[0035][0036][0037]

式中,i1″

在实验室测量若干组不同温度t'或不同压力p'条件下的β射线穿过不含颗粒物气体的射线量数值。

[0038]

作为本发明的进一步限定,测试时长t的测算为:

[0039]

测量出零流速条件下β射线穿过不含颗粒物气体的射线量i1″′

;

[0040]

测量若干组不同流速v条件下的β射线穿过不含颗粒物气体的射线量i

1动态

',代入公式:

[0041][0042]

求出不同流速v条件下各自t'的数值,其平均数即为β射线照射不含颗粒物气体的测试时长t。

[0043]

本发明还提供了一种基于β射线法的气体中颗粒物浓度直读测算装置,应用于所述的基于β射线法的气体中颗粒物浓度直读测算方法中使用,其技术方案如下:包括壳体,

壳体上开设有进气口及出气口,进气口与出气口之间的壳体内连通形成通气通道,通气通道内固装有β射线发射极以及固装有与β射线发射极对应设置的β射线接收极,通气通道内还固装有温度传感探头以及压力传感探头,温度传感探头、压力传感探头及β射线接收极分别与显示仪器的信号输入端相连。

[0044]

作为本发明的其它限定,壳体上固装有气体流速传感器,壳体固装有增温恒温装置。

[0045]

由于采用了上述的技术方案,本发明通过创新β射线质量衰减理论和改进计算方法,依据β射线不仅在固态物质中产生衰减,在气态物质中也产生衰减的理论,利用β射线同时照射气、固两种状态的物质,将射线量分步骤测量,分离出气态物质中固态颗粒物的射线衰减量,从而获得了气体中颗粒物浓度值,颠覆了传统的理论和计算方法。本发明与现有技术相比,所取得的有益效果是:

[0046]

(1)本发明的基于β射线法的气体中颗粒物浓度直读测算方法在测量含颗粒物气体的射线量i2时,可同时测得被测气体的压力p、温度t,根据p、t,可直接计算i1。本发明日常维护简单,没有日常使用的耗材,大大降低生产和维护成本。相对β射线滤膜法所采用的具有机械传送部件的测定仪器,本发明可有效避免机械部件产生的机械误差。

[0047]

(2)提高工作效率。本发明相对重量法及β射线滤膜法,无需进行抽取气体的操作,可大大缩短现场的测算时间。本发明通过测量现场的含颗粒物气体的射线量i2,并于现场直接计算后得出i1,再将已知的μ

m

、v代入式1中,可快速得到颗粒物的浓度。本发明可缩短现场的测算时间和整体的测算周期,在现场同时测试多个点位,并分析测试结果。

[0048]

(3)消除了β射线在气态物质中的衰减量对固态颗粒物浓度计算的影响。相对β射线电离室法中认为β射线在气态物质中不产生衰减,按照公式7计算出的是被测气体的气态物质和固态颗粒物的混合浓度,即c=c

气

+c

固

,而不是气体中的颗粒物浓度。本发明依据β射线不仅在固态物质中产生衰减,在气态物质中也产生衰减的理论,分离了在气态物质中颗粒物的射线衰减量,直接获得了气体中的颗粒物浓度的计算方法。

[0049]

(4)提高测量精准度,保证数据真实性。本发明相对重量法及β射线滤膜法,减少了人工和机械的操作步骤,从而减少了人为和机械误差。计算方法中也消除了β射线在气态物质中的衰减量对固态颗粒物浓度计算的影响,具有较高的数据精准度;同时,省去了中间环节,消除了数据造假机会,有效保证了数据的真实性、可靠性和有效性。

[0050]

(5)简化现场操作环节。本发明通过在实验室测出i

定

数值,在工况条件下测得i2的同时,也测量气体的温度、压力值,便于现场计算得到工况条件下的i1值,省掉了现场实测i1值的环节,方便使用本装置者现场测试操作。

[0051]

(6)提供了便捷可行的校准方法。在对基于β射线法的气体中颗粒物浓度直读测算装置定期校准中,只需在设定温度t

定

和设定压力p

定

条件下,对i

定

数值进行重新测量和标定。不必如β射线滤膜法及β射线电离室法一样,不仅需要复杂的校准程序,还需要经常与手工称重法进行比对试验,来不断修正偏离正常值太多的检测数据。

[0052]

(7)实现了实时动态测算颗粒物的浓度值。本发明能够迅速反映颗粒物浓度值的实时变化,实现了气体中颗粒物排放浓度的实时在线监测,便于迅速采取措施加强生产过程干预,减少污染物排放。

[0053]

本发明适用于在工况条件下的烟道污染物排放、粉尘污染工作环境、大气颗粒物

监测、在线污染物实时监测等方面测算气体中颗粒物的浓度。

附图说明

[0054]

下面结合附图及具体实施例对本发明作更进一步详细说明。

[0055]

图1为本发明背景技术利用β射线颗粒物测定仪测定颗粒物浓度的原理图;

[0056]

图2为本发明实施例1的β射线穿过不含颗粒物的气体后的射线量i1原理图;

[0057]

图3为本发明实施例1的β射线穿过含颗粒物的气体后的射线量i2原理图;

[0058]

图4为本发明实施例3的结构示意图;

[0059]

图5为本发明实施例6的结构示意图;

[0060]

图6为实施例7中实验室测量若干组不同温度条件下的i1;

[0061]

图7为实施例7中实验室测量若干组不同流速条件下的i1;

[0062]

图8为实施例7中流动气体中的颗粒物质量衰减系数。

[0063]

图中:1、β射线发射极;2、β射线接收极;3、温度传感探头;4、压力传感探头;5、进气口;6、出气口;7、壳体;8、气体流速传感器;9、增温恒温装置。

具体实施方式

[0064]

以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和理解本发明,并不用于限定本发明。

[0065]

实施例1气体中颗粒物浓度计算公式的推导

[0066]

本实施例提出了一种新的可直接计算气体中颗粒物浓度计算公式,即依据β射线不仅在固态物质中产生衰减、在气态物质中也产生衰减,利用β射线同时照射气、固两种状态的物质,将固

‑

气混合物质中固态颗粒物的β射线衰减量分离出来后,推导出气体中颗粒物浓度c计算公式,具体推导过程如下:

[0067]

(1)考虑了β射线在气态物质、固态物质中的衰减量

[0068]

β射线不仅在固态物质中产生衰减,在气态物质中也产生衰减,β射线对这种含颗粒物气体物质的衰减,存在两种质量衰减系数,即:气态物质衰减系数和固态物质衰减系数。β射线在气、固两种状态物质中的质量衰减系数相差很大,成千上万倍。在气态物质中的质量衰减系数极小,一般可以忽略不计,认为不衰减。但在此种测量和计算中,气态物质相对固态物质的质量,数据差距极大。分析单位体积气体中的颗粒物含量(毫克每立方米),标况条件下,每立方米气态物质的质量在1.29千克以上,固态颗粒物却只有几或几十毫克,数据相差万倍以上。β射线在气态物质中的衰减量,足以影响颗粒物浓度的计算,不能忽略不计,必须予以考虑。

[0069]

(2)将固

‑

气混合物质中固态颗粒物的β射线衰减量分离

[0070]

用β射线照射被测气体时,β射线同时照射了气态物质和悬浮其中的固态物质(颗粒物),这两种物质共用一个体积(由于颗粒物体积较小,忽略不计),混合在一起。β射线对这种混合物质的衰减,存在两个衰减量,即:在气态物质中的衰减量i

气衰

和在固态物质中的衰减量i

固衰

。测量这种固

‑

气混合物质中颗粒物浓度时,需要对射线衰减量进行分离。通过首先测出β射线穿过不含颗粒物气体后的射线量i1,再测出β射线穿过含颗粒物气体后的射线量i2,即可分离出固态颗粒物的衰减量见式8,其对数关系式见式9:

[0071]

i

固衰

=i1‑

i2‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

(式8),

[0072][0073]

(3)推导可直接计算颗粒物浓度的公式

[0074]

把测量过程分成两个操作步骤来进行:第一步测量β射线穿过不含颗粒物的气体后的射线量i1,参考说明书附图2;第二步测量β射线穿过含颗粒物的气体后的射线量i2,参考说明书附图3。由公式9和公式7,推导出可直接计算颗粒物浓度的公式1:

[0075][0076]

式中,c——气体中颗粒物浓度,单位为mg/m3;

[0077]

i1——不含颗粒物气体的射线量;

[0078]

i2——含颗粒物气体的射线量,i1与i2的单位保持一致;

[0079]

μ

m

——颗粒物的质量衰减系数,单位为mg

‑1;

[0080]

v——射线辐照气体体积,单位为m3。

[0081]

通过测量含颗粒物气体的射线量i2,计算不含颗粒物气体的射线量i1、确定颗粒物的质量衰减系数μ

m

及计算射线辐照气体体积v,由式1计算出c。

[0082]

实施例2基于β射线法的气体中颗粒物浓度直读测算方法及装置

[0083]

本实施例包括以下步骤,其中步骤二也可先于步骤一进行:

[0084]

步骤一:由基于β射线法的气体中颗粒物浓度直读测算方法的装置于现场直接测量含颗粒物气体的射线量i2,同时测得被测气体的压力p、温度t。根据p、t,计算i1。i1、i2的单位为v。

[0085]

如图4所示,基于β射线法的气体中颗粒物浓度直读测算方法装置包括壳体7,壳体7上开设有进气口5及出气口6,进气口5与出气口6之间的壳体7内连通形成通气通道,通气通道内固装有β射线发射极1、β射线接收极2、温度传感探头3以及压力传感探头4,保证β射线发射极1、β射线接收极2与温度传感探头3和压力传感探头4处于同一测量环境条件中。

[0086]

β射线发射极1作为β射线源用于发射β射线,β射线接收极2用于接收β射线并检测出含颗粒物气体的射线量i2。β射线接收极2与β射线发射极1对应设置,即β射线发射极1与β射线接收极2于通气通道内对侧相对设置。压力传感探头4用于检测被测气体的压力p,温度传感探头3用于检测被测气体的温度t。温度传感探头3、压力传感探头4及β射线接收极2分别通过信号转化器与显示仪器的信号输入端相连,在显示仪器上能够显示出被测气体的温度t、被测气体的压力p以及含颗粒物气体的射线量i2。显示仪器可为显示器,也可为具有显示屏的计算机。

[0087]

步骤二:确定μ

m

。计算v,即β射线辐照气体的体积。因固体颗粒物占用的体积太小,可以忽略不计。

[0088]

其中,确定μ

m

与计算v二者之间的顺序并无特定关系,μ

m

及v只需在进行步骤三前获得即可。

[0089]

步骤三:根据式1计算c。

[0090]

实施例3基于β射线法的气体中颗粒物浓度直读测算方法

[0091]

本实施例详细说明计算不含颗粒物气体的射线量i1的方法,还包括以下两种方式:

[0092]

第一种:现场计算法

[0093]

在现场测量得到压力p、温度t后,直接通过现场计算得到i1值。具体包括以下步骤:

[0094]

s11.在标准实验条件下,并在设定温度t

定

和设定压力p

定

条件下,测量出不含颗粒物气体的射线量i

定

,还可以针对不同检测环境下的被测气体,在烟道污染物排放、粉尘污染工作环境、大气颗粒物监测、在线污染物实时监测等方面测定各自设定温度、压力等条件下的i

定

数值。例如:在烟道污染物排放方面设定温度为140℃、压力为常压;在粉尘污染工作环境方面设定温度为25℃、压力为常压。

[0095]

s12.在标准实验条件下:在压力不变的情况下升温n度,测量升温后的不含颗粒物气体的射线量i

升温

;在温度不变的情况下增加n个单位大气压力,测量升压后的不含颗粒物气体的射线量i

升压

。

[0096]

s13.计算出不含颗粒物气体射线量的温度变化系数i

温系数

和不含颗粒物气体射线量的压力变化系数i

压系数

,其中:

[0097]

i

温系数

=(i

升温

‑

i

定

)

÷

n

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

(式2);

[0098]

i

压系数

=(i

定

‑

i

升压

)

÷

n—

‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑‑

(式3);

[0099]

s14.计算i1:

[0100]

i1=i

定

+(t

‑

t

定

)

×

i

温系数

+(p

‑

p

定

)

×

i

压系数

‑‑‑‑‑‑‑‑‑‑‑

(式4)。

[0101]

此种方式为两种方式中的优选方式,此种方式的前期计算量较小,且具有较高的精准度,便于现场直接计算获得i1值。

[0102]

第二种:预先储存法

[0103]

在进行气体中颗粒物浓度测算前,预先于实验室中测算出不同温度与不同压力下对应的不含颗粒物气体的射线量数值i1中。在现场测得的压力p、温度t,由预先测定的多组i1中找到与该压力p、温度相对应的i1值。此种方式能够在一定程度上减少现场测算工作量,但前期所需储存的数据较多,工作量较大。

[0104]

实施例4基于β射线法的气体中颗粒物浓度直读测算方法

[0105]

本实施例详细说明实施例2的步骤二中在洁净环境的实验室里计算μ

m

的步骤,具体包括:

[0106]

s21.在洁净环境的实验室里,在常温、常压、正常湿度条件下,测量出不含颗粒物气体的射线量i1'。

[0107]

s22.在洁净环境的实验室里,在常温、常压、正常湿度条件下,在步骤s21的不含颗粒物气体中加入一定浓度的颗粒物,测量出气体加颗粒物后的射线量i2'。

[0108]

s23.用重量法按照标准gb/t 16157

‑

1996或标准hj 836

‑

2017计算出气体中的颗粒物浓度c'。

[0109]

s24.测算射线辐照气体体积v',由以下式5计算得到μ

m

:

[0110]

[0111]

实施例5基于β射线法的气体中颗粒物浓度直读测算方法

[0112]

本实施例为实施例3中现场计算法的校准步骤,步骤s11前包括在基于β射线法的气体中颗粒物浓度直读测算装置使用过程中,定期进行的校准步骤:

[0113]

在每年定期校准中,只需在设定温度t

定

和设定压力p

定

条件下,对i

定

数值进行重新测量和标定。标物为设定温度t

定

和设定压力p

定

条件下的不含颗粒物气体,其质量是稳定的,β射线穿过其后的i

定

数值变化反映的就是β射线发射极和β射线接收极在装置使用一段时间后产生的信号失真变化,重新测量和标定i

定

数值,等于重新校准了仪器的β射线发射极到接收极的射线量,方法科学,简单可行。温度和压力的校准,按照国家相应的规程进行即可。

[0114]

实施例6一种基于β射线法的气体中颗粒物浓度直读测算装置及方法

[0115]

由于β射线在气态物质中的质量衰减系数的数值本身极小而且是个基本不变的常量,在气态物质中进行比较时,气体中各组成物质的成分和比例对i1数值的影响就微乎其微,可以忽略不计。只有气体的温度、压力变化时,对其密度产生的影响较大,能够明显影响其质量的变化,进而对i1的数值产生影响。

[0116]

本实施例为动态实时测算流动气体i1的测算,利用基于β射线法的气体中颗粒物浓度直读测算装置来实现,本实施例中基于β射线法的气体中颗粒物浓度直读测算装置是在实施例2中基于β射线法的气体中颗粒物浓度直读测算装置的基础上,壳体上固装有气体流速传感器8,壳体外表面固装有增温恒温装置9,增温恒温装置采用现有技术中能够使液态水汽化的结构皆可,如电加热丝,以保证通过检测的气流恒定保持在100度以上。

[0117]

实时动态测量时,基于β射线法的气体中颗粒物浓度直读测算方法,包括以下步骤:

[0118]

a.在标准实验条件下进行测量和计算

[0119]

a1.在设定的温度t

定

和压力p

定

的条件下,测量出不含颗粒物气体的射线量i

定

,测算出β射线的辐照体积v和气流通过辐照区域的横截面积s。

[0120]

a2.计算出β射线照射不含颗粒物气体在温度每变化1摄氏度溢出或溢入辐照体积v的距离l

t

(亦为温度与体积的变化系数)以及压力每变化1pa溢出或溢入辐照体积v的距离l

p

(亦为压力与体积的变化系数)。具体地:

[0121]

l

t

为不同温度t'条件下l

t

'数值的平均数,l

p

为不同压力p'条件下l

p

'数值的平均数,l

t

'、l

p

'的计算公式为:

[0122][0123][0124]

式中,i1″

在实验室测量若干组不同温度t'或不同压力p'条件下的β射线穿过不含颗粒物气体的射线量数值。

[0125]

b.在工况条件下实地测量

[0126]

实地测量被测气体的温度t

况

和压力p

况

的数值。

[0127]

c.计算β射线穿过不含颗粒物气体辐射量的i1静态测量数值i

1静

[0128][0129]

d.测算i

1动态

[0130]

d1.在实验室的标准实验条件下,测算出β射线辐照气体的测试时长t(亦为β射线接收极每次测量的响应时间)。具体测算方法是:在实验室先测量出零流速条件下β射线穿过不含颗粒物气体的射线量i1″′

,再测量若干组不同流速v条件下的β射线穿过不含颗粒物气体的射线量i

1动态

',代入公式求出不同流速v条件下各自t'的数值,其平均数即为β射线照射的测试时长t。

[0131][0132]

d2.现场测量出气体的流动速度v。

[0133]

d3.计算实时动态测量时不含颗粒物气体的射线量i

1动态

:

[0134][0135]

式中,v的单位为m/s,v的单位为m3,t的单位为s,s的单位为m2,i

1动态

与i

1静

的单位一致。

[0136]

e.在流动气体中测量颗粒物质量衰减系数值时,具体包括:

[0137]

现场测量出流动气体的流速v',β射线的辐照体积v'和气流通过辐照区域的横截面积s',β射线照射气体的测试时长t'后,计算出i

1静

值,按照公式91计算出i

1动态

'值。用重量法按照标准gb/t 16157

‑

1996或标准hj 836

‑

2017计算出流动气体中的颗粒物浓度c

动态

'值,现场直接测量含颗粒物气体的射线量i2',工况条件下流动气体中的颗粒物质量衰减系数值可以按照下列公式计算:

[0138][0139]

f.现场直接测量含颗粒物气体的射线量i2,计算实时动态测量时气体中颗粒物浓度c

动态

为:

[0140][0141]

式中,c

动态

的单位为mg/m3,μ

m

的单位为mg

‑1,v的单位为m/s,v的单位为m3,t的单位为s,s的单位为m2,i

1动态

与i2的单位一致。

[0142]

本实施例的技术原理是:

[0143]

一定量的气体,温度的变化可使体积产生膨胀或缩小的变化,其体积变化与显示温度高低刻度的变化之间存在一个固定系数,参照水银温度计测量温度变化引起刻度升降变化的原理,温度每升降1度引起刻度升降一个固定的数值。反映到气体在β射线辐照区域v内随温度的变化而膨胀或缩小,在溢出或溢入辐照区域的变化就是:气体温度t每变化1度

溢出或溢入辐照体积v的距离l

t

是个固定数,其溢出或溢入的体积数值是s

×

l

t

,体积变化系数就是气体随温度变化溢出或溢入的体积s

×

(t

‑

t

定

)

×

l

t

。在其密度随温度变化后的体积中的占比,即:根据同一密度的物质,体积和质量成正比,其体积的比值可以看作是质量的比值。β射线穿过物质时产生衰减,β射线量的增减与物质的质量增减相关,气体中β射线量的温度变化系数就是:在i

定

基础上,气体的体积变化系数与i

定

的乘积,即:

[0144]

压力变化原理与此一致,气体压力p每变化1帕溢出或溢入辐照体积v的距离lp是个固定数,其溢出或溢入的体积数值是s

×

l

p

,体积变化系数就是气体随压力变化溢出或溢入的体积s

×

(p

定

‑

p

况

)

×

l

p

,在其密度随压力变化后的体积中的占比,即:根据同一密度的物质,体积和质量成正比,体积的比值可以看作是质量的比值。β射线穿过物质时产生衰减,β射线量的增减与物质的质量增减相关,气体中β射线量的压力变化系数就是:在i

定

基础上,气体的体积变化系数与i

定

的乘积,即:

[0145]

β射线接收极接收β射线信号不是一般意义上理解的像光速一样瞬时接收,而是受制造接收极材料的特性影响,有一段接收时间,亦即测试时长或响应时间。在这段时间内不同流速的气体进入β射线辐照区域内的体积是不同的,而同一种材料接收极的响应时间t是固定的,与气体流速v有关的体积数值是s

×

v

×

t,体积变化系数就是气体随流速变化增加的体积s

×

v

×

t,在其变化后的体积v+s

×

v

×

t中的占比,即:根据同一密度的物质,体积和质量成正比,体积的比值可以看作是质量的比值,β射线穿过物质时产生衰减,β射线量的增减与物质的质量增减相关,在i

1静

数值基础上,气体中β射线量的流速变化系数就是气体的体积变化系数与i

1静

的乘积,计算流动气体中β射线量的公式为:

[0146]

实施例7实验例

[0147]

利用实施例6中装置及方法进行实验。

[0148]

(1)用公式93计算l

t

[0149]

在实验室温度25℃的室温条件下,在9组不同增温恒温装置9温度条件下,测量并记录样机的i1″

数值,设141℃时为i

定

值,再按照公式93计算其它8组的l

t

'值,计算其平均数。

使用一台实施例6中装置进行9次测算,具体计算过程数据见下表1:

[0150]

表1

[0151][0152]

l

t

'取平均值后,得l

t

为0.0000150674米/度,分析其相对误差:

[0153]

按公式93计算不同温度下l

t

'的数值都很接近,根据l

t

'计算出β射线i1的计算数值,与实测β射线i1的误差最大为

‑

0.256391577%(见下表2和说明书附图6),相对误差极低。考虑实测时极易产生测量误差,取平均数的计算值应该更准确可信。

[0154][0155][0156]

(2)利用公式95计算t

[0157]

实验初始条件:在实验室温度25度的室温条件下,将实施例6中装置到风洞实验装置里,先记录零风速下i1实测值,再在不同风速条件下测量并记录样机的i

1动态

数值。做9组实验,按公式分别计算t'的数值,取其平均数。

[0158]

使用一台实施例6中装置进行10次测算,按照公式计算t数值是0.001257553秒,具体计算过程数据见下表3:

[0159]

表3

[0160][0161]

分析其相对误差:

[0162]

按公式计算t'的数值都很接近,说明同一材料β射线接收极的响应时间是一致的。根据响应时间t'的平均值计算的i

1动态

数值与实测值的误差最大值是4.855673013%(见上表3和说明书附图7),考虑实测时极易产生测量误差,取平均数的计算值应该更准确可信。

[0163]

(3)利用公式52计算μ

m

[0164]

实验设备:实施例6中装置、风洞实验装置、崂应3012h型自动烟尘(气)测试仪、梅特勒

‑

托利多仪器(上海)有限公司生产的十万分之一电子天平。

[0165]

实验初始条件:在实验室温度25度的室温条件下,将样机的测量传感部分放置到风洞实验装置里,将风洞里的气体温度稳定在43.0度,气体流速稳定在10.8米每秒(不能完全稳定,上下有浮动),先记录无颗粒物尘的条件下i

1动态

实测值,再向风洞里加不同浓度的颗粒物尘,按国标法测量颗粒物的浓度c

动态

。做6组不同浓度条件下的实验,测量并记录样机的i2数值。由上例已知t的平均数是0.001257553秒,按公式计算各次的质量衰减系数值。

[0166]

实验过程:在一定的流速下,进行多组实验,测量已知不同浓度颗粒物的气体,用重量法测知气体的颗粒物浓度。同时用本方法测量其不同浓度下的i2数值,按照公式计算各自的μ

m

的数值,以多组数据的平均值来确定μ

m

的数值,按照公式计算出这台样机的μ

m

数值是726.0820426毫克

‑1,具体计算过程数据见下表4:

[0167]

表4

[0168][0169][0170]

分析相对误差:

[0171]

因为每次的测量都是以国标法(重量法)来测量颗粒物的浓度c

动态

,以此计算出样机测量颗粒物μ

m

的6组数值都很接近,说明其相对误差极小,而且始终与国标法保持一致(见上表4和说明书附图8),其平均值就更接近颗粒物质量衰减系数的真实数值。

[0172]

对比实验例8在实验室中采用实施例2与其它测量方法的比对实验

[0173]

实验温度:23℃

[0174]

实验湿度:50%rh

[0175]

实验设施:30m3环境实验舱、恒温恒湿室

[0176]

污染物:红塔山牌,焦油量8mg产生颗粒物70~80mg/根

[0177]

主要实验设备:bdy

‑

315型电离室法颗粒物浓度检测仪,实施例2中装置、tsi粉尘测试仪、崂应3012h型自动烟尘(气)测试仪、十万分之一电子天平。

[0178]

实验设计:在23℃,50%rh恒温恒湿条件下,向30m3环境实验舱中打入不少于20根香烟,同时开动扰动风扇,10min后同时用bdy

‑

315型电离室法颗粒物浓度检测仪(第一组)、实施例2中装置(第二组)、tsi粉尘仪(第三组)、重量法(第四组)来分别测试颗粒物浓度值。下表为各自的实验测试数据:

[0179][0180]

分析以上数据:

[0181]

用本方法测量的平均数据(第二组)最接近国标法重量法(第四组)测试颗粒物浓度的数值,而且不同时间段的检测数据,与重量法数值偏离不多。其它仪器的检测数据,无论平均值还是单个不同时段的数值,都与重量法的数据偏差较多。说明实施例2中装置测量的数据与重量法一致性最高。

[0182]

对比实验例9在工况条件下采用实施例6与按国家标准重量法的比对实验

[0183]

实验1

[0184]

实验地点:某电厂锅炉烟气排放出口

[0185]

烟温:39℃

[0186]

水分含量:33%

[0187]

主要实验设备:实施例6中装置、崂应3012h型自动烟尘(气)测试仪、梅特勒

‑

托利多仪器(上海)有限公司生产的电子天平。

[0188]

实验设计:实施例6中装置和崂应国标法烟尘采样器同时放入排放出口;实施例6中动态实时显示数据,每2分钟读一次平均数据;崂应国标法烟尘采样器采样30分钟,并用电子天平进行实验室称重测量。

[0189]

排放出口实验数据:

[0190]

[0191][0192]

实验2

[0193]

实验地点:某钢厂烟气排放出口

[0194]

烟温:68℃

[0195]

水分含量:9%

[0196]

主要实验设备:实施例6中装置、崂应3012h型自动烟尘(气)测试仪、梅特勒

‑

托利多仪器(上海)有限公司生产的电子天平。

[0197]

实验设计:将实施例6中装置和崂应国标法烟尘采样器同时放入排放出口;实施例6中动态实时显示数据,每2分钟读一次平均数据;崂应国标法烟尘采样器采样30分钟,并进行实验室称重测量。

[0198]

排放出口实验数据:

[0199]

[0200][0201]

对以上两次工况实验的数据结果分析,可以得知:

[0202]

实施例6中测试数据与崂应国标法烟尘采样器的重量法测试数据偏差很小,在误差允许范围内,与重量法基本保持一致。说明在工况条件下按本方法测量颗粒物浓度与按国家标准方法测量的数据高度一致。

[0203]

需要说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照上述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对上述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1