一种球类零件球径检测装置及其球类零件球径检测方法与流程

1.本发明涉及球类零件球径测量装置及方法,具体涉及半球动压马达球面研磨过程中球径的检测装置及方法。

背景技术:

2.半球马达具有稳定性好、工作时无机械磨损、寿命长、轴向与径向刚度大等优点,在航天产品中被广泛应用。半球、球碗是半球动压马达的重要零件,具有精度高(达到亚微米级)、工艺复杂、加工周期长等特点。

3.由于零件材料的硬度高(hra≥81),零件尺寸及形位公差要求高,达到亚微米级,使得球面的加工在热处理后主要依靠粗研、半精研及精研加工,研磨后保证球径满足微米级的配合要求,球心距满足零件精度要求。

4.球面在研磨过程中受到研具、研料及研磨压力等因素的影响,使得球面去量不确定,加工过程中需反复使用三坐标测量机计量球径和球心距,再根据计量结果对尺寸进行修正。造成了加工周期长,辅助时间延长,检测成本高,生产效率低,并且无法实现批量化生产及先进的生产单元制造模式。

技术实现要素:

5.为了解决现有技术中的不足,提供一种成本低,效率高,检测速度快,能够满足批量化生产的球类零件检测装置及检测方法,本发明所采用的技术方案是:

6.一种球类零件球径检测装置,包括有千分表,所述的千分表包括表头、固定杆和测杆,在所述的测杆端部设有检测件,在所述的固定杆上滑动设置有定位件,在所述的定位件上设有能将定位件锁死在固定杆上的锁死件;所述的检测件和定位件的内径和或外径均已知,且所述的检测件尺寸小于定位件尺寸;当待检测零件为球碗零件时,所述的检测件和定位件外圈能够卡在球碗零件内壁;当待检测零件为球头零件时,检测件和定位件内圈能够卡在球头零件外壁。

7.进一步的,当待检测零件为球碗零件时,所述的检测件为外径已知的圆片或圆筒状或喇叭状。

8.进一步的,所述的定位件为外径已知的直管。

9.进一步的,所述的定位件包括锁定部和卡止部,所述的锁定部为直管套设在固定杆上滑动,所述的锁死件设置在锁定部,所述的卡止部为外径已知的圆片或圆筒状或喇叭状。

10.进一步的,当待检测零件为球头零件时,所述的检测件为内径已知的圆筒状。

11.进一步的,所述的定位件包括锁定部和卡止部,所述的锁定部为直管套设在固定杆上滑动,所述的锁死件设置在锁定部,所述的卡止部为内径已知的圆筒状。

12.一种检测球类零件球径的检测方法,加工前球类零件通过三坐标仪测出球径,之后选择合适的检测件和定位件分别设置到测杆端部和固定杆上,使球类零件端面平行且保

持测杆轴线垂直使球心位于测杆轴线上,移动检测装置使检测件与外圈或内圈与球类零件接触,之后通过活动定位件使其内圈或外圈也与球类零件接触,通过锁死件锁死定位件,将千分表数值归零,待球类零件加工完成后采用之前的检测装置再次将检测件和锁死件与球类零件接触,从千分表读取数值,通过公式:

[0013][0014]

,其中

△

h位千分表度数,r为加工前球类零件半径,ab为检测件与球类零件接触侧直径,cd为定位件与球类零件接触侧直径,r为加工后球类零件半径,其中

△

h、r、ab、cd均已知,从而能够求出加工后球类零件半径r。

[0015]

采用上述技术方案,由于采用千分表检测,并通过公式计算求出球径,不需要通过三坐标仪反复检测,提高了检测速度,降低了检测成本。

附图说明

[0016]

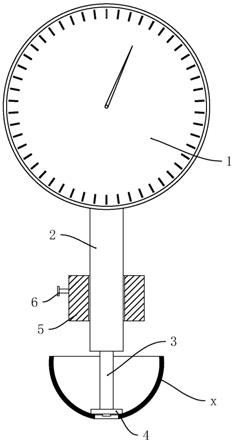

图1为本发明球碗零件球径检测装置;

[0017]

图2为本发明球头零件球径检测装置;

[0018]

图3为本发明检测件实施例1结构示意图;

[0019]

图4为本发明检测件实施例2结构示意图;

[0020]

图5为本发明检测件实施例3结构示意图;

[0021]

图6为本发明定位件实施例1结构示意图;

[0022]

图7为本发明定位件实施例2结构示意图;

[0023]

图8为本发明定位件实施例3结构示意图;

[0024]

图9为本发明定位件实施例4结构示意图

[0025]

图10为球碗零件加工前数据示意图;

[0026]

图11为球碗零件加工后数据示意图;

[0027]

图12为定位工装结构示意图。

具体实施方式

[0028]

如图1和图2所示的球类零件检测装置以千分表为主体,千分表包括表头1、固定杆2和测杆3,在测杆3端部设有检测件4,在固定杆2上滑动设置有定位件5,定位件5上设有锁死件6,锁死件6可采用顶丝,锁死件6能够将定位件5固定锁死在固定杆2上任意位置,在测杆3端部设置检测件,如图1所示如果待检测零件为球碗零件x,检测件4和定位件5需要卡在球碗零件内壁,此时检测件4的外径和定位件5的外径需要提前确定,而当如图2所示如果待检测零件为球头零件y时,则检测件4和定位件5需要卡在球头零件外壁,因此检测件4和定位件5的内径需要提前确定。其中为了能够使检测件4和定位件5都能与球类零件接触,检测件4尺寸需要小于定位件5尺寸,即如果为球碗零件则检测件外径要小于定位件5外径,如果是球头类零件则检测件4内径要小于定位件内径,而且如图2所示由于检测件4和定位件5可

能存在套设重叠的关系,因此这种情况下检测件4挨近也要小于定位件5内径,这样才能方便定位件5移动锁死,同时方便后续加工完成后测量过程中有足够余量供检测件4移动。

[0029]

这里结合附图对检测件4和定位件5的结构具体实施例做进一步的描述:

[0030]

如图3至图5所示的检测件4分别呈圆片状,喇叭状以及圆筒状,这些形状的检测件4均能够适用于球碗零件的检测中,只要使检测件4外径已知即可。而在用于球头零件检测时检测件4需要通过内径接触零件外壁,因此选用圆筒状结构,此时该检测件4内径为已知。

[0031]

如图6

‑

9所示的定位件5,该定位件5可以如图6所示呈管状,该结构下仅适用于球碗零件检测,其中定位件5外径已知;还可以设计如图7

‑

9所示的结构,定位件5包括有锁定部5

‑

1和卡止部5

‑

2,锁定部5

‑

1套设在固定杆2上能够通过锁死件6固定锁死,卡止部5

‑

2则可以为圆片或喇叭状或圆筒状,与检测件4相同,上述结构形状的定位件5均可以用于球碗零件的检测,只需要知道卡止部外径即可。而在用于球头零件时候由于需要与零件外壁接触,则选择圆筒状结构,且需要知道该定位件5的内径。

[0032]

以球碗零件为例,球头零件检测方法与球碗零件相同不再赘述,下面对采用该检测装置如何检测球类零件球径的方法做详细说明:

[0033]

该检测方法主要针对球碗零件加工后球径产生变化后对球径的计算。

[0034]

a、在加工前需要通过三坐标仪对球碗零件球径进行检测,从而获得一个已知的球径数值,如图10所示为加工前球碗零件,其中r为球碗半径通过三坐标仪提前测得数值;

[0035]

b、选择合适的检测件4和定位件5分别安装到千分表的测杆3端部以及固定杆2上。

[0036]

c、使球碗零件端面平行,并保持测杆3轴线垂直且使球形位于测杆3轴线上,移动检测装置使检测件4与球碗零件内壁接触即如图cd位置,其中检测件4外径已知即cd直径已知,则检测件4所处球碗的弦长已知,之后推动测杆3使固定杆2下移,移动到定位件5活动时能够接触到球碗内壁即可,此时将定位件5与球碗内壁接触并通过锁死件6锁死定位件5,如图10所示ab为定位件5所处位置,由于定位件5外径已知,因此定位件5所在弦长ab也是已知,之后将千分表度数归零。为了使检测装置的测杆轴心通过球心且保持测杆与球碗零件端面垂直,可以设置定位工装,将球碗零件和检测装置的相对位置确定,从而保证每次检测使检测装置与球碗位置相对,后续步骤中也需要通过该定位工装进行定位,由于本技术方案仅限于检测装置的结构设计,工装结构不属于本技术方案保护内容,但是在使用中需要明确球碗与检测装置的位置关系,至于定位工装具体结构根据进行设计,这里为方便实施本方法如图12给出一种定位工装的结构,实际使用中不限于该结构形式,技术人员可根据实际需要进行选择。

[0037]

d、之后球碗零件进行研磨加工,加工后球碗零件的内径必然增大,之后用步骤c中定位件5位置固定的千分表进行测量,是检测件4和定位件5均和加工后的球碗零件内壁接触,并且需要注意保持球碗端面平行,测杆3垂直且使球形位于测杆轴线上,这时检测件所处位置如图11所示的cd位置,cd=cd为检测件外径,而定位件所处位置为图11中的ab位置,ab=ab为定位件外径,此时便能够从千分表上读取一个数值

△

h。

[0038]

e、通过以下公式:

[0039][0040]

计算得出加工后的球碗半径r,从而知道加工后球碗的球径值。该公式中r为加工前球碗半径通过三坐标仪测量为已知数,ab为定位件外径尺寸,cd为检测件外径尺寸,

△

h为千分表测量数值,因此仅加工后球碗半径r未知,通过将已知数带入可以求出r。当然该过程可以通过计算机程序输入

△

h就可以直接获取,方便快捷,不需要再通过三坐标仪测量,方便快捷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1