一种锂离子电池电解液浸润判断方法与流程

1.本发明涉及锂离子电池领域,尤其涉及一种锂离子电池电解液浸润判断方法。

背景技术:

2.目前,观察锂离子软包电池内部的电解液浸润状况的方法主要有荧光法、超声波检测、热传导。

3.荧光法是指在电解液中加入荧光剂,之后取不同浸润时间的电芯进行拆解,在特殊光源条件下观察电池材料表面发出的荧光强弱判断电解液对电池浸润的一致性。

4.目前所用的荧光法,需要对电池进行拆解,并且荧光的判断比较主观,不够准确,不能量化浸润结果,导致实验结果误差较大。

5.超声波检测法是利用声波在电芯未浸润区域处的内部空隙时衰减严重甚至无法穿透,能够接收到的超声波信号非常弱,对信号的强弱进行成像处理,从而判断电芯的浸润效果图。

6.超声波检测法需要使用专门的仪器设备,一般为了保证电解液浸润差异识别效果,需提高超声成像分辨率,从而需要配备不同频率探头,设备投入较高,会大大增加测试的分析成本,同时测试过程中不能够完全模拟电解液的实际浸润过程,缺少一定的权威性。

7.热传导法指的是利用电芯的热传导性与液态电解质于电芯内部浸润情况的相关性,利用红外热像仪采集电芯温度,通过锂离子电池内部温度梯度分布来判断电池的浸润状态。

8.热传导法在实际测量当中会改变电芯所处的恒温恒湿环境,同时如果在同一温度下搁置时间较长,电芯内部温场趋于稳定,对实现的测试结果具有很大的干扰,导致数据不准确,无法准确判断。

技术实现要素:

9.本发明要解决的技术问题是克服现有技术存在的缺陷,本发明提出了一种锂离子电池电解液浸润判断方法,整个测试方法稳定可靠,验结果可靠、准确。

10.为解决上述技术问题,本发明采用的技术方案是:一种锂离子电池电解液浸润判断方法,包括如下步骤:

11.s1、拆解不同陈化时间的电芯以获取电芯内极片;

12.s2、于所述极片上截取若干形状相同的极片样本并记录位置以及重量信息;

13.s3、溶解极片样本并以icp测量溶液中li含量,藉由li分布情况表征浸润完成度。

14.进一步地,于获取电芯内极片过程中,分别取于不同浸润时间的电芯正中部极片。

15.进一步地,于截取极片样本过程中,等分极片为若干区域,于任一区域内任取一极片样品。

16.进一步地,于截取极片样品过程中,依据极片短边均分极片为5个区域,于任一区域中部截取极片样本。

17.进一步地,所述极片样本为直径为14mm的圆片且任一所述圆片厚度一致。

18.进一步地,所述浸润时间分别为3小时、6小时、9小时、12小时、24小时以及48小时。

19.进一步地,所述注液过程具体如下:向待注液的电芯中注入100

±

0.1g电解液并对电池壳体进行密封。

20.进一步地,所述陈化过程具体如下:垂直设置所述电池于45

±

5℃的恒温箱内,所述电池的气袋口向上设置。

21.与现有技术相比,本发明的有益效果包括:整个测试方法稳定可靠,前期进行的方案精度校准实验过程中,误差在3%以内,实验结果可靠、准确。同时,此方法还可以用于分析对比不同材料(如隔膜、正负极)对电解液的亲/疏程度,在电芯设计过程中做出针对性的改善。

附图说明

22.参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制。在附图中,相同的附图标记用于指代相同的部件。其中:

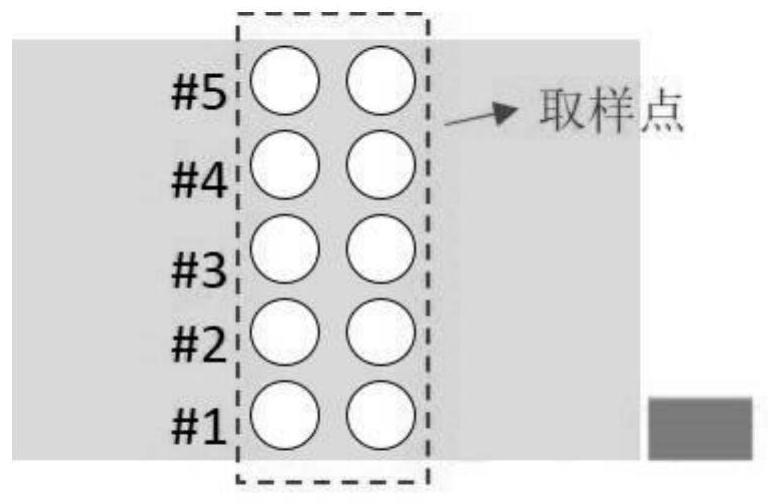

23.图1示意性显示了于极片上截取极片样本的位置。

具体实施方式

24.容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

25.根据本发明的一实施方式结合图1示出,一种锂离子电池电解液浸润判断方法,包括如下步骤:

26.s1、注液:向待注液的电芯中注入100

±

0.1g电解液,并对电池壳体进行封口密封;

27.s2、陈化(浸润):将多个上述封口电芯放入45

±

5℃的恒温箱中,采用垂直放置方式,气袋口朝上,并安排不同浸润时间,分别为3小时、6小时、9小时、12小时、24小时以及48小时;

28.s3、拆解:将上述浸润完成的电芯进行拆解,分别取一片电芯中的负极片,于极片上截取若干形状相同的极片样本并记录位置以及重量信息;

29.s4、判定:将极片样本以王水进行溶解,icp(电感耦合等离子光谱发生仪)测量溶解后溶液内的li元素含量,从而得出不同浸润时间后极片各个位置li盐的分布情况,进而分析浸润过程中li的扩散状况和判断浸润完成度。

30.于上述截取极片样本过程中,可于单一极片上进行任意截取,仅需保证于截取过程中尽可能涵盖极片的大部分区域或直接将极片以一定的尺寸进行分割完成极片样本的选取;不同浸润时间后极片各个位置li盐的分布情况如下表1所示。

31.表1

32.取样点3h6h9h12h24h48h#154.656.352.453.85455.1#248.35453.853.152.252.8

#347.354.854.353.95354.7#450.252.751.251.35151.2#552.148.151.752.152.551.9

33.电芯浸润过程是一个包含着电解液中的溶质、溶剂在极片表面以及内部的扩散再分配过程,电芯的电化学性能(尤其是首效)与电芯中溶剂的分布有着直接的关系,对商业化电池制备过程来说,判断甄选浸润的最佳时间,可以相应缩短、增加浸润时间,前者可以提高产量,后者可以改善电芯性能,对电芯制备和改善具有重要的指导意义。

34.通过表1,我们可以得出电芯内部li盐扩散顺序是先从底部向极片四周扩散,最后才向中间扩散,意味着当中心li盐浓度稳定后,浸润陈化过程也就基本结束。

35.故而可于截取极片样本过程中,分别取不同浸润时间的电芯正中间的一片负极片,以极片的同极耳侧的长边为x轴,短边为y轴,以长边中心为起点,以此为线垂直向上平分为5个区域,每个区域用冲片机冲取两个直径14mm的小圆片,圆片位置位于中线两边,如图1所示。且于表1内亦指示了不同浸润时间后极片各个位置li盐的分布情况,结果显示,6h的中心li元素含量与48h相对保持一致,意味着测试电芯6h便浸润稳定。

36.整个测试方法稳定可靠,前期进行的方案精度校准实验过程中,误差在3%以内,实验结果可靠、准确。同时,此方法还可以用于分析对比不同材料(如隔膜、正负极)对电解液的亲/疏程度,在电芯设计过程中做出针对性的改善。

37.上述技术方案对任何结构(纽扣、软包以及铝壳)、任何堆叠方式(叠片和卷绕)的电芯都使用,同时也不受电解液种类影响,任何形状的电芯采用的此方法都视为与此方法相同。

38.本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1