1.本发明属于化学反应领域,涉及化学反应特性试验,具体涉及一种基于高温炉的热重分析试验方法。

背景技术:2.在对于化学反应特性的研究中,包括反应速率、动力学参数等,通常基于热重分析仪进行试验研究。热重分析仪的特点是可以在化学反应进行中对反应物实时称重,在一次试验中能够获得不同温度下反应物的质量变化情况。但在实际的科学研究工作中,热重分析仪的使用也存在诸多限制。例如,许多反应在高温下进行超过了热重分析仪的使用温度,或者含还原性组分的气氛在高温环境下会腐蚀热重分析仪的热电偶,在这些条件下不能使用热重分析仪,或者需要付出高昂的成本。因此,通常需要借助高温炉替代热重分析仪对化学反应进行试验研究。

3.高温炉的优点在于设备可以达到较高的温度,设备成本低廉,试验系统结构简单,操作方便,并且可以在含氧化性组分及还原性组分的复杂气氛中使用。但是,与热重分析仪相比,采用高温炉进行热重分析测试时,存在以下缺陷:第一,采用高温炉进行热重分析测试时,由于无法对反应物进行实时称重,导致试验结果误差往往较大,使得试验数据的准确性降低;第二,在研究高温条件下的化学反应特性时,往往需要在多个不同温度条件下开展试验,从而获得不同温度条件下反应物的质量变化,再描述温度与反应特性之间的关系。而采用高温炉进行热重分析测试时,在不同反应温度下,试验结果的误差也不同,因此需要提出一种适应不同温度的试验方法。

技术实现要素:4.针对现有技术存在的不足,本发明的目的在于,提供一种基于高温炉的热重分析试验方法,解决现有技术中的基于高温炉的热重分析试验的结果准确性低的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:

6.一种基于高温炉的热重分析试验方法,该方法包括如下步骤:

7.步骤一,混合制备初始反应物;

8.步骤二,进行对照组试验:

9.步骤2.1,称取步骤一所述的初始反应物,获得对照组初始反应物质量m

1-0

,将称取好的对照组初始反应物置于高温炉中,采取5℃/min~10℃/min的升温速率,使得温度上升至预设反应温度t;

10.步骤2.2,反应温度上升至预设反应温度t后,进行降温,待反应温度降至室温后,称量获取对照组剩余反应物质量m1;

11.步骤三,进行试验组试验:

12.步骤3.1,称取步骤一所述的初始反应物,获得试验组初始反应物质量m

2-0

,将称取好的试验组初始反应物置于高温炉中,采取5℃/min~10℃/min的升温速率,使得温度上升

至预设反应温度t;

13.步骤3.2,将反应温度上升至预设反应温度t后,进行恒温热重反应;

14.步骤3.3,恒温热重反应结束后,进行降温,待反应温度降至室温后,称量获取试验组剩余反应物质量m2;

15.步骤四,进行误差修正并获得高温炉热重分析试验的实际质量剩余率mr:

16.按照公式ec=100%-m1/m

1-0

,计算获取误差修正值ec;其中,m1为步骤二中所述的对照组剩余反应物质量,m

1-0

步骤二中所述的对照组初始反应物质量;

17.按照公式m

r0

=m2/m

2-0

,计算获取试验组的修正前质量剩余率m

r0

;其中,m2为步骤三中所述的试验组剩余反应物质量,m

2-0

步骤二中所述的试验组初始反应物质量;

18.获取误差修正值ec和试验组的修正前质量剩余率m

r0

后,按照公式mr=m

r0

+ec,计算获取高温炉热重分析试验的实际质量剩余率mr。

19.本发明还包括如下技术特征:

20.具体的,所述的初始反应物由石墨和二氧化硅组成,石墨和二氧化硅的质量比为1:1.7。

21.具体的,步骤2.1和步骤3.1中,所述的预设反应温度t为1400℃~1700℃。

22.优选的,步骤2.1和步骤3.1中,所述的升温速率为5℃/min。

23.具体的,步骤3.2中,所述的恒温热重反应的反应时间为tc为0.5min~10min优选的,步骤3.2中,所述的恒温热重反应的反应时间为tc为10min。

24.如上所述的基于高温炉的热重分析试验方法中,所述的误差修正的具体方法为:在计算高温炉热重分析试验的实际质量剩余率mr时,引入误差修正值ec,对试验组的修正前质量剩余率m

r0

进行误差修正,最终获得高温炉热重分析试验的实际质量剩余率mr。

25.具体的,步骤2.1与步骤3.1中,所述的升温过程完全相同。

26.具体的,步骤2.2与步骤3.3中,所述的降温过程完全相同。

27.本发明与现有技术相比,具有如下技术效果:

28.(ⅰ)本发明的基于高温炉的热重分析试验方法,在计算高温炉热重分析试验的实际质量剩余率mr,通过设置对照组引入了误差修正值ec,对试验组的修正前质量剩余率m

r0

进行误差修正,使得最终获取的试验数据更接近真实值,克服了高温炉无法对反应物进行实时称重的缺陷,从而提高了基于高温炉的热重分析试验的准确性。

29.(ⅱ)本发明的基于高温炉的热重分析试验方法,能够适用于不同的反应温度,因此,该方法在化学反应特性试验中具有广阔的应用前景。

附图说明

30.图1为基于高温炉的热重分析试验的反应动力学曲线示意图。

31.图2为实施例1至3中基于高温炉的热重分析试验的反应动力学曲线示意图。

32.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

33.本发明中,我们在采用高温炉进行热重分析时,发现热重分析仪和高温炉在进行热重分析试验时,二者的试验结果存在差异,具体过程如下:

34.设置对照组和试验组,其中,对照组采用热重分析仪,试验组采用高温炉。称量并混合反应物,反应物由石墨和二氧化硅组成,石墨和二氧化硅的质量比为1:1.7。

35.混合好反应物后,对照组取上述反应物50mg,试验组取上述反应物5g,反应条件为:升温速率为5℃/min,在1200℃下恒温2分钟。上述反应结束后,采取归一化法进行数据分析,将初始的反应物质量定为100%,试验结果如表1所示。

36.表1.热重分析仪与高温炉的试验结果

37.组间设置/误差质量剩余率/%对照组99.50试验组99.20

38.由表1可知,试验组的质量剩余率与对照组热重分析仪的质量剩余率之间存在0.3%的差异,且高温炉的质量剩余率大于热重分析仪的质量剩余率。

39.发现上述问题后,我们针对高温炉和热重分析仪的试验结果存在差异的原因,作出了如下三点假设:第一,由于高温炉内反应物层堆积过厚,导致较多反应气体无法及时释放,从而造成了试验误差;第二,由于试验过程中升温速率太慢,从而造成了试验误差。

40.针对上述第一点假设,根据现有文献结合本领域技术人员的认知,我们进行了如下分析:在高温炉中,反应物是均匀平铺在坩埚底面的,反应物层的厚度较小,惰性气体从反应物上方沿水平方向流过;而热重分析仪中,反应物是以一定厚度堆积在坩埚中。也就是说,高温炉中的反应物层的厚度小于热重分析仪中反应物层的厚度。由上述分析可知,高温炉的质量损失率大于热重分析仪的质量损失率,其原因不太可能是高温炉内反应物层堆积过厚导致反应气体无法及时释放,故可以排除上述第一点假设。

41.针对上述第二点假设,我们展开了试验进行研究,具体的试验过程如下:

42.设置对照组、试验组1和试验组2,称量并混合反应物,反应物由石墨和二氧化硅组成,石墨和二氧化硅的质量比为1:1.7。

43.对照组的试验条件如下:取反应物50mg,采用热重分析仪进行热重反应。热重反应的条件为,升温速率为5℃/min,在1200℃下进行恒温热重反应2min。

44.试验组1的试验条件如下:取反应物5g,采用高温炉进行热重反应。热重反应的条件与对照组相同。

45.试验组2与试验组1的区别在于,升温速率为10℃/min。

46.上述反应结束后,采取归一化法进行数据分析,将初始的反应物质量定为100%,试验结果如表2所示。

47.表2.升温速率对质量剩余率的影响

48.组间设置质量剩余率/%对照组99.50试验组199.20试验组299.28

49.由表2可知,试验组1的质量剩余率与对照组的质量损失率之间存在0.22%的差异,试验组2的质量剩余率与对照组的质量损失率之间存在0.30%的差异。由上述分析可知,升温速率对质量剩余率存在影响,并且升温速率越大,质量剩余率与实际值之间的差异越小,试验结果越接近实际情况。

50.因此,理论上可以通过提高升温速率,来减少高温炉热重分析的试验误差。然而事实上,难以通过提高升温速率的方式减小高温炉热重分析的试验误差,因为高温炉的升温速率有限,一般不会超过10℃/min,并且随着温度升高,升温速率必须保持在较低水平。

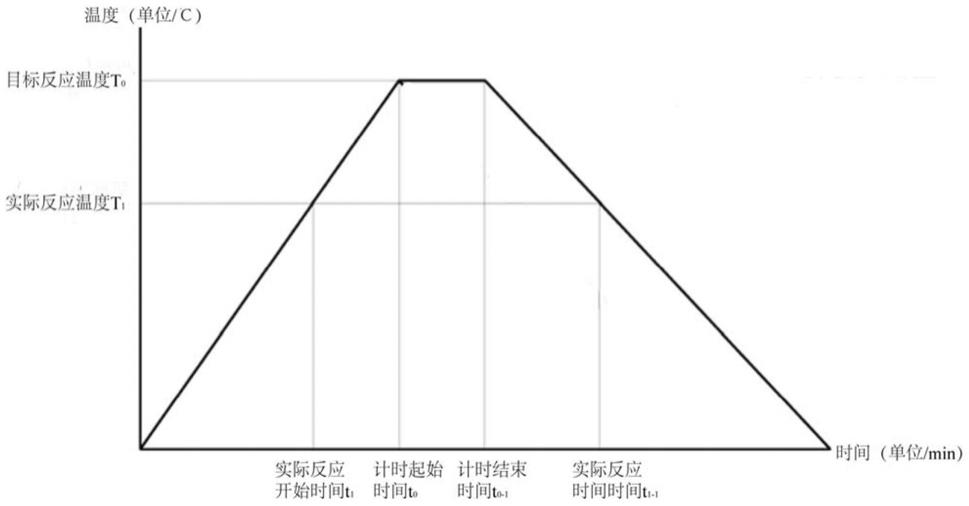

51.根据上述试验结果,我们进行了如下分析,如图1所示:

52.当温度超过1200℃后,石墨与sio2混合而成的反应物开始碳热还原反应,将碳热还原反应开始进行的温度记为实际反应温度t1,将碳热还原反应开始的时间点记为实际反应开始时间t1;在进行恒温热重反应时,目标反应温度t0往往大于1200℃,将温度开始上升的时间点记为计时起始时间t0,将温度开始下降的时间点记为计时结束时间t

0-1

,将碳热还原反应结束的时间点记为实际反应结束时间t

1-1

。

53.在1200℃左右,石墨与sio2已经开始发生碳热还原反应,在1200℃升温至目标反应温度t0的时间段内,石墨与sio2由于碳热还原反应造成的质量损失率将被计算在质量剩余率中,同理,从目标反应温度t0降至1200℃的降温时间段内,碳热还原反应造成的质量损失率也将被计算在质量剩余率中。因此,最后计算获得的质量剩余率较实际值有所降低。

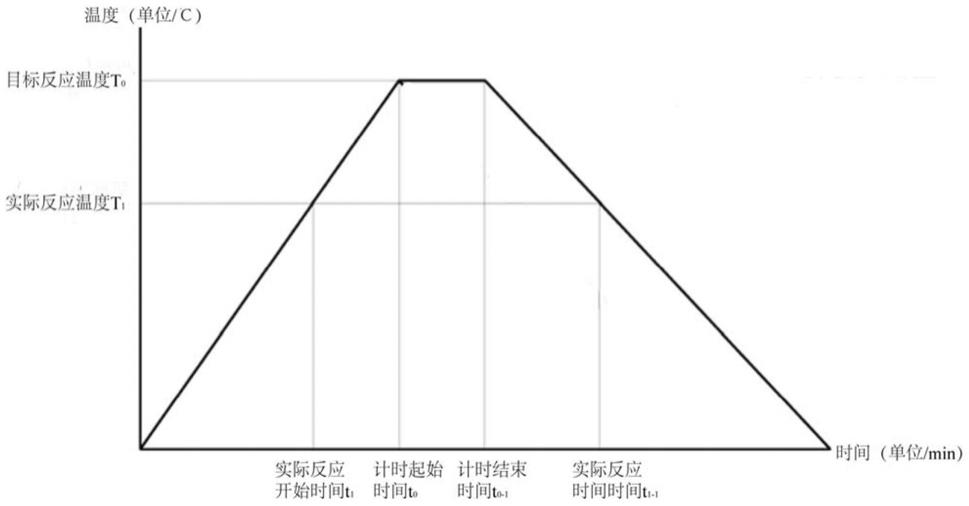

54.基于上述试验和分析,如图2所示,本发明提出了一种基于高温炉的热重分析试验方法,该方法包括混合制备初始反应物、进行对照组试验、进行试验组试验和进行误差修正并获得高温炉热重分析试验的实际质量剩余率mr共四个步骤;在计算高温炉热重分析试验的实际质量剩余率mr时,通过设置对照组引入了误差修正值ec,对试验组的修正前质量剩余率m

r0

进行误差修正,最终获得高温炉热重分析试验的实际质量剩余率mr,提高了基于高温炉的热重分析试验的实验结果准确性。

55.本发明中:

56.误差修正值ec的实际含义为,在升温时间t

u1

和降温时间t

d1

的时间段中,即在升温时间t

u2

和降温时间t

d2

的时间段中,由于碳热还原反应造成的质量损失率。

57.高温炉为采用现有技术中已知的高温炉。

58.热重分析仪采用现有技术中已知的热重分析仪。

59.遵从上述技术方案,以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

60.实施例1:

61.本实施例给出一种基于高温炉的热重分析试验方法,该方法包括如下步骤:

62.步骤一,混合制备初始反应物;初始反应物由石墨和二氧化硅组成,石墨和二氧化硅的质量比为1:1.7。

63.步骤二,进行对照组试验:

64.步骤2.1,称取步骤一中的初始反应物,获得对照组初始反应物质量m

1-0

,m

1-0

为5g,将称取好的对照组初始反应物置于高温炉中,采取10℃/min的升温速率,使得温度上升至1400℃。本实施例中,反应温度上升所需要的时间记为升温时间t

u1

。

65.步骤2.2,反应温度上升1400℃后,进行降温,待反应温度降至室温后,称量获取对照组剩余反应物质量m1,m1为4.945g。本实施例中,反应温度下降所需要的时间记为降温时间t

d1

。

66.步骤三,进行试验组试验:

67.步骤3.1,称取步骤一中的初始反应物,获得试验组初始反应物质量m

2-0

,m

2-0

为5g,将称取好的试验组初始反应物置于高温炉中,采取5℃/min的升温速率,使得反应温度上升至1400℃。本实施例中,反应温度上升所需要的时间记为升温时间t

u2

。

68.步骤3.2,在1400℃的反应温度下进行恒温热重反应,恒温热重反应的反应时间为tc为10min。本实施例中,恒温热重反应的保护气氛为氩气气氛。

69.步骤3.3,恒温热重反应结束后,进行降温,待反应温度降至室温后,称量获取试验组剩余反应物质量m2,m2为4.835g;本实施例中,反应温度下降所需要的时间记为降温时间t

d2

。

70.本实施例中,步骤2.1与步骤3.1中的升温过程完全相同,步骤2.2与步骤3.3中的降温过程完全相同,能够消除对照组与试验组之间由于升温降温过程不同而造成的试验误差。

71.步骤四,获取高温炉热重分析试验的实际质量剩余率mr:

72.按照公式ec=100%-m1/m

1-0

,计算获取误差修正值ec;计算结果如表3所示。按照公式m

r0

=m2/m

2-0

,计算获取试验组的修正前质量剩余率m

r0

,计算结果如表3所示。获取试验组的修正前质量剩余率m

r0

和误差修正值ec后,按照公式mr=m

r0

+ec,计算获取高温炉热重分析试验的实际质量剩余率mr,计算结果如表3所示。

73.实施例2:

74.本实施例给出一种基于高温炉的热重分析试验方法,该方法包括如下步骤:

75.本实施例中,步骤一与实施例1的步骤一相同。

76.本实施例中,步骤二与实施例1的步骤二基本相同,区别在于,反应温度为1600℃,对照组剩余反应物质量m1为4.825g。

77.本实施例中,步骤三与实施例1步骤三基本相同,区别在于,反应温度为1600℃,试验组剩余反应物质量m2为3.730g。

78.本实施例中,步骤四与实施例1的步骤四相同,计算结果如表3所示。

79.实施例3:

80.本实施例给出一种基于高温炉的热重分析试验方法,该方法包括如下步骤:

81.本实施例中,步骤一与实施例1的步骤一相同。

82.本实施例中,步骤二与实施例1的步骤二基本相同,区别在于,反应温度为1700℃,对照组剩余反应物质量m1为4.740g。

83.本实施例中,步骤三与实施例1的步骤三基本相同,区别在于,反应温度为1700℃,试验组剩余反应物质量m2为2.475g。

84.本实施例中,步骤四与实施例1的步骤四相同,计算结果如表3所示。

85.表3.实施例1至3的高温炉热重分析试验的实际质量剩余率mr86.数据类型/实施例实施例1实施例2实施例3修正前质量剩余率m

r0

/%96.774.649.5误差修正值ec/%1.13.55.2实际质量剩余率mr/%97.878.154.7

87.从实施例1至实施例3可知,实施例1、实施例2和实施例3中,恒温热重反应的反应温度分别为1400℃、1600℃和1600℃,误差修正值ec分别为1.1%、3.5%和5.2%。由上述数

据可知,反应温度的越高,误差修正值ec越大,即高温炉进行热重分析试验的试验误差越大。

88.本发明在计算高温炉热重分析试验的实际质量剩余率mr时,通过设置对照组引入了误差修正值ec,对试验组的修正前质量剩余率m

r0

进行误差修正,最终获得高温炉热重分析试验的实际质量剩余率mr更接近于实际值,提高了高温炉的热重分析试验的准确性,且该方法适用于不同的反应温度,在化学反应特性试验中具有广阔的应用前景。