一种测试热防护陶瓷涂层隔热性能的方法

1.本发明属于热防护涂层隔热温度的测量技术领域,具体涉及一种测试热防护陶瓷涂层隔热性能的方法。

背景技术:

2.热防护涂层体系主要包括金属基体、合金粘接层和陶瓷涂层,热防护涂层是一种沉积在金属基体表面的低导热、抗氧化的功能性涂层,可用来降低受热部件的服役温度、提高其使用寿命,在航空发动机及大功率柴油发动机等核心热端部件有着重要的应用价值。

3.隔热能力是衡量热防护涂层性能的关键指标,隔热温度是指陶瓷涂层的表层实际温度与陶瓷涂层和合金粘接层界面温度之差。陶瓷涂层隔热温度越大,金属基体表面的服役温度相应就越低,也就越有利于提高其使用寿命。因此,隔热温度的快速、准确、无损测量是十分必要的。

4.目前测试热防护涂层隔热温度的方法主要是利用高温炉加热有涂层基体和无涂层基体到目标温度,利用焊接的热电偶测试二者基体背面温度,并将二者背面温度差定义为涂层的隔热温度,这种方法的缺点首先是无法准确获得粘接层的实际服役温度,因为受热面是在同一温度下进行测试的,但实际服役过程中合金粘接层表面温度与热防护涂层表面温度有较大的差别,且不同服役温度下涂层的隔热性能差异较大,因此这一方法的准确性相对较低;其次是高温炉的升温时间较长、温度调控难度大、测试效率较低。申请号为201310688002.x,申请公布号为cn104713897a的专利申请文件一种测试热防护涂层表面性能的方法,公开了隔热性能的测试方法是通过采用可变强度的激光束对所述试样的热防护涂层表面加热,再对所述试样进行冷却,如此反复进行至规定的循环次数,测量实验过程中所需各测温点的温度值,求得平均差值,平均差值为红外测温得到的热防护涂层表面温度随时间变化数据,以及热防护涂层与基体的结合界面处热电偶随时间变化的温度数据,在同一时间点取两者数据作差,取平均值得到表面温度在一定值时涂层的隔热温度,其是通过热防护涂层表面温度与热防护涂层与基体的结合界面温度求差得到的隔热温度,即获得合金粘接层与基体结合界面的温度,这种方法的缺点也是无法准确获得粘接层的实际服役温度,因为受热面是在同一温度下进行测试的,但实际服役过程中合金粘接层表面温度与热防护涂层表面温度有较大的差别,且不同服役温度下涂层的隔热性能差异较大,因此这一方法的准确性相对较低;因此,开发一种能快速、准确测量热防护涂层陶瓷层隔热温度的方法尤为必要。

技术实现要素:

5.为了更为快速、准确地测试热防护陶瓷涂层表层隔热性能,研究涂层实际服役过程中隔热温度的变化,本发明目的是提供一种测试热防护陶瓷涂层隔热性能的方法。

6.为实现上述目的,本发明采用如下的技术方案:一种测试热防护陶瓷涂层隔热性能的方法,其特征在于;

通过对热防护陶瓷涂层表面快速加热保温同时进行冷却并实时记录陶瓷涂层表面温度和金属基体背面温度;对只有合金粘接层的涂层表面快速预加热保温同时对金属基体背面进行冷却,并实时记录合金粘接层的涂层表面温度和金属基体背面温度,通过调节氧气流量使上述两个金属基体背面温度一致,此时合金粘接层的涂层表面温度实际温度即为上述记录温度,稳态条件下的陶瓷涂层表面温度和合金粘接层的涂层表面温度之差即为热防护陶瓷涂层的实际隔热温度。

7.本发明的测试热防护陶瓷涂层隔热性能的方法,具体包括以下步骤:(1)利用氧气

‑

丙烷火焰枪对带有热防护陶瓷涂层的表面快速加热到目标温度700

‑

1500℃,并保温150 ~300s的时间,加热的同时对金属基体背面利用一定流量的压缩空气进行冷却,同时利用非接触式第一和第二在线红外测温仪分别实时记录陶瓷涂层表面温度t1和金属基体背面温度t2;(2)利用氧气

‑

丙烷火焰枪对只有合金粘接涂层表面快速预加热到目标温度500

‑

1300℃,并保温150 ~300s的时间,预加热的同时对金属基体背面利用一定流量的压缩空气进行冷却;同时利用非接触式第一和第二在线红外测温仪分别实时记录涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节氧气流量使只有合金粘接层的金属基体背面温度t4与所述带有热防护陶瓷涂层的金属基体背面温度t2一致,此时的t3即为合金粘接涂层表面实际温度;(3)调取上述温度曲线数据,稳态条件下的陶瓷涂层表面温度t1和合金粘接涂层表面实际温度t3之差即为热防护陶瓷涂层的实际隔热温度。

8.优选的,所述金属基体可以是镍基高温合金、不锈钢、铝合金、镁合金等,适用于多种金属基体。

9.优选的,所述第一红外测温仪的测温范围为250~1650℃,第二红外测温仪的测温范围为250~1400℃。

10.优选的,用于金属基体背面冷却的压缩空气流量在20~ 60 l

·

min

‑1,且单次测量时保证步骤(1)和(2)中压缩空气流量固定不变。

11.优选的,所述步骤(3)的稳态条件是指步骤(1)和步骤(2)的保温过程中表面温度变化小于20℃,且保温时间大于等于150s的状态。

12.本发明的有益效果如下:(1)本技术的方法中通过保温和加热的同时冷却的操作实现了模拟热防护陶瓷涂层的真实服役工况,并且使表面温度达到稳定状态,测试隔热温度相对更准确,而且隔热温度就是保温过程中的温度差。

13.(2)测试的隔热温度较为准确,本技术的测试方法可直接获得合金粘接涂层表面真实温度。

14.(3)测试方法简单,温度调节速度快,且涂层表面和金属基体背面测试温度变化响应快,测试效率较高。

15.(4)对试样无损坏,属于非接触式测量,因此对基体试样厚度、直径等尺寸要求低;温度测试响应快,区别于传统测试方法,本技术无需焊接热电偶,不需要对试样进行打孔等加工处理,消除了基体中的孔隙等对隔热温度的影响。

附图说明

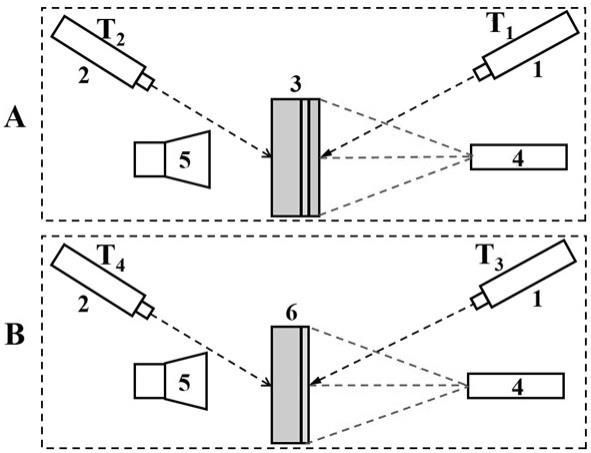

16.图1是本发明所用的热防护陶瓷涂层隔热性能测试原理图;图2是两种试样隔热温度曲线测试结果图。

17.图中:1

‑

第一在线红外测温仪;2

‑

第二在线红外测温仪,3

‑

带热防护陶瓷涂层试样,4

‑

氧气

‑

丙烷火焰枪,5

‑

压缩空气喷嘴,6

‑

合金粘接涂层试样。

具体实施方式

18.下面结合实施例及附图对本发明做进一步详细说明,步骤如下:如图1所示,本发明测试热防护陶瓷涂层隔热性能的方法,具体包括如下步骤:(1)采用氧气

‑

丙烷火焰枪4对带热防护陶瓷涂层的试样3进行快速加热到目标温度,并保温一定时间,加热过程中对金属基体背面利用一定流量的压缩空气喷嘴5喷出的压缩空气进行冷却;同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录带热防护陶瓷涂层表面温度t1和金属基体背面温度t2;(2)利用氧气

‑

丙烷火焰枪对只有合金粘接涂层试样6的表面快速预加热到目标温度并保温,预加热的同时对金属基体背面利用一定流量的压缩空气喷嘴5喷出的压缩空气进行冷却;同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录合金粘接涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节氧气流量使有合金粘接涂层的金属基体背面温度t4与所述带热防护陶瓷涂层的金属基体背面温度t2一致,此时的t3即为合金粘接涂层表面的实际温度;(3)最后调取上述温度曲线数据,稳态条件下的t1和t3之差即为热防护陶瓷涂层的实际隔热温度。

19.进一步的,所述金属基体可以是镍基高温合金、不锈钢、铝合金、镁合金等。

20.进一步的,所述步骤(1)中的目标温度为700

‑

1500℃,保温时间为150 ~300 s,步骤(2)中的预加热目标温度500

‑

1300℃,保温时间为150 ~300s。

21.进一步的,所述第一在线红外测温仪的测温范围为250~1650℃,第二在线红外测温仪的测温范围为250~1400℃。

22.进一步的,所述步骤(1)和(2)用于金属基体背面冷却的压缩空气流量在20~ 60 l

·

min

‑1,且单次测量时保证压缩空气流量固定不变。

23.进一步的,所述步骤(3)的稳态条件是指在步骤(1)和步骤(2)的保温过程中表面温度变化小于20℃,且保温时间大于等于150s的状态。

24.实施例1首先采用氧气

‑

丙烷火焰枪对金属基体为镁合金的厚度为2.5 mm、直径为25.4 mm的热防护陶瓷涂层试样快速加热到700℃,并保温240s,加热过程中对金属基体背面利用流量为40 l

·

min

‑1的压缩空气进行冷却,同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热防护陶瓷涂层表面温度t1和金属基体背面温度t2;然后利用氧气

‑

丙烷火焰枪对只有合金粘接涂层的镁合金试样表面快速预加热到约500℃,并保温250s,预加热过程中对金属基体背面利用流量为40 l

·

min

‑1的压缩空气进行冷却;同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录合金粘接涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节氧气流量使只有合金

粘接涂层的金属基体背面温度t4与所述带热防护陶瓷涂层的金属基体背面温度t2一致,此时的t3即为合金粘接层表面的实际温度;最后调取上述温度曲线数据,稳态条件下的t1(707

ꢀ±ꢀ

8℃)和t3(399

ꢀ±ꢀ

10℃)之差即为热防护陶瓷涂层的实际隔热温度,为308

ꢀ±ꢀ

9℃。

25.实施例2首先采用氧气

‑

丙烷火焰枪对基体为铝合金的厚度为3mm、直径为50 mm的热防护陶瓷涂层试样快速加热到900℃,并保温150s,加热过程中对金属基体背面利用60 l

·

min

‑1的压缩空气进行冷却,同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热防护陶瓷涂层表面温度t1和金属基体背面温度t2;然后利用氧气

‑

丙烷火焰枪对只有合金粘接涂层的铝合金试样表面快速预加热至700℃,并保温150 s,预加热过程中对金属基体背面利用60 l

·

min

‑1的压缩空气进行冷却;同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录合金粘接涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节氧气流量使只有合金粘接涂层的金属基体背面温度t4与所述带防护陶瓷涂层的金属基体背面温度t2一致,此时的t3即为合金粘接涂层表面的实际温度;通过调取测试的试样隔热温度曲线,稳态条件下的t1(903

ꢀ±ꢀ

12℃)和t3(583

ꢀ±ꢀ

8℃)之差为该热防护陶瓷涂层的实际隔热温度,为320

ꢀ±ꢀ

10℃。

26.实施例3首先采用氧气

‑

丙烷火焰枪对金属基体为不锈钢的厚度为1.1 mm、直径为30mm的热防护陶瓷涂层试样快速加热到1000℃,并保温300 s,加热过程中对金属基体背面利用流量为20 l

·

min

‑1的压缩空气进行冷却,同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热防护陶瓷涂层表面温度t1和金属基体背面温度t2;然后利用氧气

‑

丙烷火焰枪对只有合金粘接涂层的不锈钢试样表面快速预加热至700℃,并保温250 s,预加热过程中对金属基体背面利用流量为20 l

·

min

‑1的压缩空气进行冷却;同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节氧气流量使只有合金粘接涂层的金属基体背面温度t4与所述带防护陶瓷涂层的基体背面温度t2一致,此时的t3即为有合金粘接涂层表面的实际温度;最后调取上述温度曲线数据,稳态条件下的t1(1011

ꢀ±ꢀ

9℃)和t3(775

ꢀ±ꢀ

7℃)之差即为热防护陶瓷涂层的实际隔热温度,为236

ꢀ±ꢀ

8℃。

27.实施例4首先采用氧气

‑

丙烷火焰枪对基体为镍基高温合金的厚度为0.5 mm、直径为45mm的热防护陶瓷涂层试样快速加热到到1500℃,并保温280 s,加热过程中对金属基体背面利用流量为30 l

·

min

‑1的压缩空气进行冷却,同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热保护陶瓷涂层表面温度t1和金属基体背面温度t2;然后利用氧气

‑

丙烷火焰枪对只有合金粘接涂层的镍基高温合金试样表面快速预加热至1300℃,并保温300s,并对金属基体背面利用流量为30 l

·

min

‑1的压缩空气进行冷却;同时利用第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热保护陶瓷涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节调节氧气流量使只有合金粘接涂

层的基体背面温度t4与所述述带防护陶瓷涂层的基体背面温度t2一致,此时的t3即为合金粘接涂层表面的实际温度;最后调取上述温度曲线数据,稳态条件下的t1(1512

ꢀ±ꢀ

11℃)和t3(1290

ꢀ±ꢀ

13℃)之差即为热防护陶瓷涂层的实际隔热温度,为222

ꢀ±ꢀ

12℃。

28.实施例5首先采用氧气

‑

丙烷火焰枪对基体为镍基高温合金的厚度为0.4mm、直径为60mm的热防护陶瓷涂层试样快速加热到到1350℃,并保温230 s,加热过程中对金属基体背面利用流量为45 l

·

min

‑1的压缩空气进行冷却,同时利用非接触式第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热保护陶瓷涂层表面温度t1和金属基体背面温度t2;然后利用氧气

‑

丙烷火焰枪对只有合金粘接涂层的镍基高温合金试样表面快速预加热至1150℃,并保温240s,预加热过程中对金属基体背面利用流量为45 l

·

min

‑1的压缩空气进行冷却;同时利用第一在线红外测温仪1和第二在线红外测温仪2分别实时记录热保护陶瓷涂层表面温度t3和金属基体背面温度t4,通过氧气减压阀调节调节氧气流量使只有合金粘接涂层的基体背面温度t4与所述述带防护陶瓷涂层的基体背面温度t2一致,此时的t3即为合金粘接涂层表面的实际温度;最后调取上述温度曲线数据,稳态条件下的t1(1362

ꢀ±ꢀ

11℃)和t3(1140

ꢀ±ꢀ

13℃)之差即为热防护陶瓷涂层的实际隔热温度,为222

ꢀ±ꢀ

12℃。

29.以上所述,仅为本发明的具体实施例,不能以此限定本发明实施的范围,凡依本发明专利申请范围及说明书内容所做的等效变化与修饰,皆应仍属本发明专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1