一种滚筒采煤机健康监测系统及方法与流程

1.本发明涉及装备健康监测技术领域,尤其涉及一种滚筒采煤机健康监测系统及方法。

背景技术:

2.就目前而言,煤炭能源仍然是我国主要能源,在一次能源结构煤炭消耗占比在70%左右。预计2020年燃煤发电装机容量能达到5.63亿千瓦,占国内总容量58.6%,发电量28360亿千瓦时,占国内总发电量66.7%。因此,在未来相当长时期内,煤炭作为主体能源的地位不会改变。煤炭工业是关系国家经济命脉和能源安全的重要基础产业,煤炭工业能否健康、稳定发展事关我国能源安全和经济可持续发展。

3.另一方面,与传统采煤方法相比现如今的智能化综合采煤方法各个工序中人工使用率已有明显下降,但距离“无人矿山”还有较大差距,人员伤亡问题的还是会出现,为保障安全作业,严禁在巷道中打开采设备箱体,但不打开箱体又看不清楚其内部情况,而不通电打开门盖,还是无法观察设备实际运转情况,因此滚筒采煤机一旦在煤矿井下出现故障,要在巷道不通电情况下诊断维修是十分艰难的,甚至还可能会发生危险。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种滚筒采煤机健康监测系统及方法。

5.为了解决上述技术问题,本发明采用以下的技术方案:

6.一种滚筒采煤机健康监测系统,包括:应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪、采煤机滑靴、电控箱、计算机软件系统;

7.所述应变片分别安装于滚筒采煤机的链轮齿根部以及滚筒内部,所述振动传感器固定安装于滚筒采煤机机头和机位的链槽以及各传动部件上;所述温度传感器分别安装于滚筒内采煤机液压泵液、压缸内、各电动机外壳以及各轴承齿轮上;所述流量计与压力表安装于滚筒采煤机液压泵液、压缸内,所述热红外成像仪安装于滚筒采煤机前进方向上的牵引行走部外壳,所述采煤机滑靴安装在采煤机导轨滑靴,所述激光位敏传感器分别安装于滚筒采煤机机头与机尾的链槽内,以及在采煤机滑靴前进方向一侧,所述应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪的输出端连接数据线至电控箱一端,电控箱另一端通过设备总线连接至计算机软件系统;

8.所述计算机软件模块包括数据采集模块、分析处理模块、故障检测与诊断分析模块、异常预警模块、信息融合分析模块、状态评估模块、容错控制处理模块、剩余寿命估算模块、运维决策综合分析模块;

9.所述数据采集模块采集应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪的检测数据传输到所述所述分析处理模块中;

10.所述分析处理模块接收采集信号,对数据进行筛选和处理,处理后的数据传送到所述故障检测与诊断分析模块完成故障的检测与分析,根据故障等级由所述异常预警模块

做出预警,此后经过所述信息融合分析模块结合经分析处理模块处理后的上一时间段数据与当前处理后的数据通过所述状态评估模块对滚筒采煤机的状态进行评估,评估确定滚筒采煤机使用状态是否正常,若正常则通过所述容错控制处理模块控制滚筒采煤机的运行模式及速率,所述剩余寿命估算模块对滚筒采煤机的寿命进行计算分析,通过容错控制处理模块与剩余寿命估算模块估算后的数据经所述运维决策综合分析模块确定滚筒采煤机维修、容错控制或者继续工作,若不可以继续使用通过控制系统控制滚筒采煤机断电保护。

11.一种滚筒采煤机健康监测方法,基于前述一种滚筒采煤机健康监测系统实现,具体包括以下步骤:

12.步骤1:以应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪作为信息收集装置,传感器采集应变、温度、振动、直线度、位移、流量、压力、电流、电压的信号传送到计算机软件系统中;

13.步骤2:将分析处理系统中的数据进行筛选、去干扰、分析、综合、变换和运算,处理后的数据传送到所述故障检测与诊断分析系统根据与所设定的标准比较后完成故障的检测与分析;

14.步骤3:根据故障等级由所述异常预警模块做出预警,此后经过所述信息融合分析系统对照采煤机历史数据与当前数据通过所述状态评估系统对滚筒采煤机的状态进行评估,通过评估确定滚筒采煤机是否可以继续使用,若可以继续使用通过所述容错控制处理系统控制滚筒采煤机的运行模式及速率,若不可以继续使用则对滚筒采煤机进行断电保护;

15.步骤4:所述剩余寿命估算系统结合通过采煤机历史数据所得到的采煤机零件寿命曲线对滚筒采煤机的寿命进行计算分析,

16.通过容错控制处理系统与剩余寿命估算系统估算后的数据经所述运维决策综合分析系统确定滚筒采煤机维修、容错控制或者正常继续工作。

17.所述运维决策综合分析模块设计两个分界值a、b,将设备决策分为设备维修、容错控制或者继续工作,当最终检测装置接受到的检测结果数据x∈[

‑

∞,a]时,无任何输出,滚筒采煤机继续工作;当x∈(a,b)时,异常预警模块警告预警,滚筒采煤机容错控制继续工作;当x∈[b,+∞]时,异常预警模块停机预警,滚筒采煤机停止工作。

[0018]

本发明所产生的有益效果在于:

[0019]

本发明提供一种滚筒采煤机健康监测系统及方法,对设备状态进行实时分析、剩余寿命进行预测,完成设备自动容错控制、优化运行维护策略进而决定设备的几种未来的运行状态,能够降装备的故障率,使得设备自身完成“健康监测”,降低了滚筒采煤机工作时操作人员、维修人员的参与度。由于传统管理方法完全凭借着操作、维修工人的“阅”、“查”、“摸”、“听”经验,而井下环境复杂多变且维修难度特别大,人工判断故障不仅工人有危险而且不能完成准确实时的管理,稍有不慎导致设备故障停机就会拉低煤矿的产量导致经济效益的降低。利用滚筒采煤机健康监测系统可以实时准确地完成设备的自动控制,更好的实现“矿山智能化”与“矿山无人化”,使得矿井企业利益的最大化人员伤亡率的最小化,有效解决了人工参与管理这种方式存在的弊端,消除了人工主观原因带来的错误判断与结果,提高检测效率与检测结果的可靠性。

附图说明

[0020]

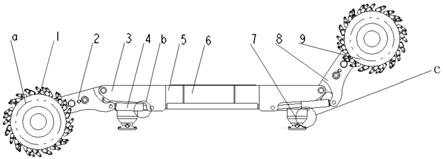

图1为本发明实施例中滚筒采煤机健康监测系统结构图;

[0021]

图中,1

‑

滚筒;2

‑

调高摇臂;3

‑

牵引行走部;4

‑

调高液压缸;5

‑

调高液压泵站;6

‑

电控箱;7

‑

滑靴;8

‑

摇臂减速器;9

‑

截割电动机;a—安装温度传感器、贴固应变片位置;b—安装温度传感器;c—安装两个激光位敏传感器位置;

[0022]

图2为本发明实施例中滚筒采煤机健康监测系统俯视图;

[0023]

图3为本发明实施例中刮板输送机结构示意图;

[0024]

图中,d—安装温度传感器、贴固应变片位置;e—安装激光位敏传感器位置;f—安装振动传感器位置;

[0025]

图4为本发明实施例中健康监测方法整体流程图;

[0026]

图5为本发明实施例中健康监测系统实现流程图。

具体实施方式

[0027]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0028]

为了解决上述技术问题,本发明采用以下的技术方案:

[0029]

一种滚筒采煤机健康监测系统,如图1

‑

图3所示,包括:应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪、采煤机滑靴、电控箱、计算机软件系统;

[0030]

所述应变片分别安装于滚筒采煤机的链轮齿根部以及滚筒内部,所述振动传感器固定安装于滚筒采煤机机头和机位的链槽以及各传动部件上;所述温度传感器分别安装于滚筒内采煤机液压泵液、压缸内、各电动机外壳以及各轴承齿轮上;所述流量计与压力表安装于滚筒采煤机液压泵液、压缸内,所述热红外成像仪安装于滚筒采煤机前进方向上的牵引行走部外壳,所述采煤机滑靴安装在采煤机导轨滑靴,所述激光位敏传感器分别安装于滚筒采煤机机头与机尾的链槽内,以及在采煤机滑靴前进方向一侧呈90

°

位置,所述应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪的输出端连接数据线至电控箱一端,电控箱另一端通过设备总线连接至计算机软件系统;

[0031]

由实际情况可知滚筒采煤机在使用中常见事故主要有:采煤机滚筒磨损、变形;牵引链过松与过紧、严重磨损、跳齿脱链;滚筒采煤机长时间疲劳运转,截割电动机、牵引电动机、液压泵故障以及液压油故障;由于环境恶劣、设备工作时间长,导致线路接触不良、系统死机等电气故障;采煤机离合器、减速器、联轴器运动、动力传输部件各零件的失效。

[0032]

因此滚筒采煤机健康监测系统在应用过程必须配合相应的机械结构,合理选择以传感器为代表的检测装置的安装位置有利于数据的准确、合理的被采集处理,进而使得设备作出正确得反应。由于剧烈磨损一定会导致热量产生、直接受力零部件的变形一定会导致其相连接零部件的受力变形,为防止事故,必须在滚筒内部(不暴露在煤层中)安装应变片及温度传感器;由于链传动的多边形效应原因链条在运动过程中必然以一定的频率发生振动,而链条的磨损一般是在链轮上发生运用作用力与反作用力原理,为防止事故,在采煤机中部链槽安装振动传感器、在链轮齿根部安装合适的应变片、在采煤机机头与机尾的链槽内各安装一个激光位敏传感器;由于采煤机长时间运行必然导致各运动部件的摩擦磨

损,动力装置、液压油的高温,为防止事故,可在各个电动机外壳、各轴承齿轮上安装温度传感器,在液压泵液、压缸内安装温度传感器、流量计与压力表;为防止事故可在采煤机系统中应用短路、断路断电,死机、停机复位系统;为防止事故应在相应的各传动部件安装振动传感器。除此以外,为防止人员维修时误启动对人员带来的伤害,可在采煤机前进方向上的牵引行走部外壳上安装使用热红外成像仪;为防止设备重新开机可能出现冲击问题,该系统具有开机自检功能;为防止输送机导向管销子丢失或对接处错位,使采煤机滑靴通过时增加阻力进而导致牵引链寿命减少的状况,在采煤机滑靴前进方向一侧成90

°

安装两个激光位敏传感器。

[0033]

由于采煤机工作环境的复杂性所述的各类传感器、检测仪、数据电源传输线均做好防尘、防高温处理,数据、电源线尽量的远离运动部件直接安装在设备装置的空心内部。

[0034]

所述计算机软件模块是一个多学科交叉的智能运维手段,即综合运用传感器、物联网、互联网、人工智能、大数据、机器学习技术来对机器未来状况进行预测的综合处理系统,包括数据采集模块、分析处理模块、故障检测与诊断分析模块、异常预警模块、信息融合分析模块、状态评估模块、容错控制处理模块、剩余寿命估算模块、运维决策综合分析模块;

[0035]

所述数据采集模块采集应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪的检测数据传输到所述所述分析处理模块中;

[0036]

所述分析处理模块接收采集信号,对数据进行筛选和处理,处理后的数据传送到所述故障检测与诊断分析模块完成故障的检测与分析,根据故障等级由所述异常预警模块做出预警,此后经过所述信息融合分析模块结合经分析处理模块处理后的上一时间段数据与当前处理后的数据通过所述状态评估模块对滚筒采煤机的状态进行评估,评估确定滚筒采煤机使用状态是否正常,若正常则通过所述容错控制处理模块控制滚筒采煤机的运行模式及速率,所述剩余寿命估算模块对滚筒采煤机的寿命进行计算分析,通过容错控制处理模块与剩余寿命估算模块估算后的数据经所述运维决策综合分析模块确定滚筒采煤机维修、容错控制或者继续工作,若不可以继续使用通过控制系统控制滚筒采煤机断电保护。

[0037]

所述健康监测系统首先通过先进的传感器技术采集数据,得到与装备健康状态密切相关的可测量信息,基于装备历史数据、此种设备大数据统计以及当前所获得的数据的融合分析,借助信号处理、机器学习和数据挖掘技术确定设备运行状态、定性或定量评估故障程度或将来发生故障的可能性、预测估计装备未来健康状况和寿命。

[0038]

所述健康监测系统可以根据装备分析得的健康状态结合企业目标与计划对未来生产计划进行相应调整。

[0039]

所述健康监测系统结合装备历史运行信息、维修记录以及未来可能的使用情况,结合故障成本分析,实现自动容错控制、优化运行维护策略进而决定设备几种未来的运行状态。

[0040]

一种滚筒采煤机健康监测方法,如图4、图5所示,基于前述一种滚筒采煤机健康监测系统实现,具体包括以下步骤:

[0041]

步骤1:以应变片、温度传感器、振动传感器、激光位敏传感器、流量计、压力表、热红外成像仪作为信息收集装置,传感器采集应变、温度、振动、直线度、位移、流量、压力、电流、电压的信号传送到计算机软件系统中;

[0042]

步骤2:将分析处理系统中的数据进行筛选、去干扰、分析、综合、变换和运算,处理

后的数据传送到所述故障检测与诊断分析系统根据与所设定的标准比较后完成故障的检测与分析;

[0043]

步骤3:根据故障等级由所述异常预警模块做出预警,此后经过所述信息融合分析系统对照采煤机历史数据与当前数据通过所述状态评估系统对滚筒采煤机的状态进行评估,通过评估确定滚筒采煤机是否可以继续使用,若可以继续使用通过所述容错控制处理系统控制滚筒采煤机的运行模式及速率,若不可以继续使用则对滚筒采煤机进行断电保护;

[0044]

步骤4:所述剩余寿命估算系统结合通过采煤机历史数据所得到的采煤机零件寿命曲线对滚筒采煤机的寿命进行计算分析,

[0045]

通过容错控制处理系统与剩余寿命估算系统估算后的数据经所述运维决策综合分析系统确定滚筒采煤机维修、容错控制或者正常继续工作。

[0046]

所述运维决策综合分析模块设计两个预设标准分界值a、b,每一次采集数据后无论是否还能继续正常工作均将数据保存到计算机中,保证信息融合分析系统分析时历史数据的充足可靠。a,b将设备决策分为设备维修、容错控制或者继续工作,当最终检测装置接受到的检测结果数据x∈[

‑

∞,a]时,无任何输出,滚筒采煤机继续工作;当x∈(a,b)时,异常预警模块警告预警,滚筒采煤机容错控制继续工作;当x∈[b,+∞]时,异常预警模块停机预警,滚筒采煤机停止工作。

[0047]

注意这里标准点a、b并不是固定的单一数值,而是用于多维度系统对比的标准。a—设备状态正常与设备可通过容错控制后继续工作的预设标准点,b—设备可通过容错控制后继续工作与设备必须停机维修的预设标准点;

[0048]

运维决策综合分析模块具有判断机制,通过传感器、应变片、检测仪器将检测结果经一系列处理之后输入运维决策综合分析模块后需要与预设标准a、b进行比对,对比之后按照具体数据所在的“区间”输出相应运维数据,这里运维决策综合分析系统所输出的数据其实就是输入到采煤机控制系统中的数据,其指导机器采取相应措施。

[0049]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1