漏液检测的装置、方法和计算机设备与流程

1.本技术涉及计算机技术领域,尤其涉及一种漏液检测的装置、方法和计算机设备。

背景技术:

2.云计算、大数据、人工智能(artificial intelligent,ai)等技术的普及促使高密度计算形态的兴起,而随着服务器性能的不断提升,服务器的功耗也大幅增长。因此,液冷技术逐渐成为高密,高性能服务器实现设备散热的主要手段。

3.采用液冷技术散热的服务器中设置有填充冷却液的液冷管道,通过与液冷管道连接的泵使得液冷管道中冷却液在液冷管道中循环流动,将服务器中器件产生的热量传导至冷夜液中,再通过与液冷管道连接的制冷装置对冷却液进行冷却,进而完成服务器中器件的散热。但是,上述方案中液冷管道随着使用年限的增加会出现老化问题,液冷管道中冷却液存在泄漏的问题,泄漏的冷却液滴落在器件上会导致器件故障。现有技术中,通常使用水浸绳传感器检测液冷管道是否出现漏液,具体是将水浸绳传感器缠绕在液冷管道的外部,当出现冷却液泄漏时,水浸绳传感器可以发出告警。但是,水浸绳传感器的方案仅能检测漏液问题,泄漏的冷却液仍有滴落在器件表面导致器件故障的问题,因此,如何提供一种更安全的漏液检测方法成为亟待解决的技术问题。

技术实现要素:

4.本技术提供了一种漏液检测的装置、方法和计算机设备,能够在液冷装置的漏液溢出到电子元件13之前检测到液冷装置发生漏液,提升了电子元件13的安全性。

5.为达到上述目的,本技术提供如下技术方案:

6.第一方面,提供一种漏液检测的装置,可以包括:第一液冷管11、液冷板12、导流装置(22,27)、套管21和漏液检测电路25,套管21包裹于第一液冷管11外部,第一液冷管11与设置有第二液冷管的液冷板12连通,第二液冷管为液冷板12中为使冷却液通过设置的液冷管。所述导流装置(22,27),与所述液冷板12的边缘相接,该导流装置22的另一端连接漏液检测电路25,液冷板12和第一液冷管11用于为电子元件13降温,当第一液冷管11出现第一漏液和/或液冷板12出现第二漏液时,第一漏液和/或第二漏液经由导流装置(22,27)流至漏液检测电路25,漏液检测电路25导通,在第一漏液和/或第二漏液溢出到电子元件13之前,导流装置(22,27)将漏液导流至漏液检测电路25,使得该漏液检测电路25获知漏液检测装置发生漏液。本技术通过使用套管21包裹第一液冷管11的方法,确保第一漏液和/或第二漏液发生时,导流装置(22,27)将漏液引流至漏液检测电路25,漏液检测电路25被第一漏液和/或第二漏液接通,漏液检测电路25获知液冷装置漏液。使漏液检测电路25在漏液与电子元件13接触前发现液冷装置发生漏液,提升了方案的安全性。

7.在一种可能的实施方式中,导流装置(22,27)包括第一导流装置22,第一导流装置22,位于所述第一液冷管11与所述液冷板12的连接处下方,第一导流装置22的另一端与检测电路25相接,该第一导流装置22用于将第一漏液导流至漏液检测电路25。本方案通过使

用第一导流装置22盛接第一漏液并将第一漏液导流至漏液检测电路25,提升了方案的可实现性。

8.在另一种可能的实施方式中,液冷板12为包括接水盘122的液冷板12,接水盘122,由在所述液冷板12的支架上增设用于蓄水的围边1221和设于所述围边1221的漏液出口1222组成,接水盘122用于容纳第二漏液以及使第二漏液从漏液出口1222流至漏液检测电路25。本方案通过设置带有接水盘122的液冷板12降低了第二漏液滴落到电子元件上的可能,提升了方案的可实现性。

9.在另一种可能的实施方式中,该导流装置(22,27)包括第二导流装置27,第二导流装置27为设置于接水盘122的漏液出口1222下方的接水装置,该第二导流装置27另一端与所述漏液检测电路25连接。本技术通过设置带有接水盘122的液冷板12降低了漏液滴落到电子元件上的可能,提升了方案的可实现性。

10.在另一种可能的实施方式中,导流装置(22,27)与水平面的夹角不为0

°

,本方案可以通过调节导流装置(22,27)与水平面的夹角提升导流装置(22,27)对第一漏液或第二漏液的导流效率,进一步提升了方案的漏液检测效率。

11.在另一种可能的实施方式中,该漏液检测装置还包括印制电路板pcb26,漏液检测电路25和电子元件13部署在该pcb26上。在具体的实施中,将漏液检测电路25和电子元件13部署在该pcb26上,可以降低生产和调试成本,提升了方案的经济性。

12.在另一种可能的实施方式中,该漏液检测电路25包括第一导通点(23,28)和第二导通点(24,29),第一导通点(23,28)和第二导通点(24,29)成对出现。其中,第一导通点(23,28)和第二导通点(24,29)有多种配合形式,可以为相邻的两个焊盘或者两个间隙较窄的螺旋状曲线,具体此处不做限制。第一液冷管11漏液时,第一漏液经由第一导流装置22流至第一导通点23,第一导通点23与第二导通点24由漏液连通,漏液检测电路25获知漏液检测装置发生漏液。本技术提供了第一导通点(23,28)和第二导通点(23,28),为提升了方案的可实现性。

13.在另一种可能的实施方式中,第一导流装置22的一端连接套管21的端口和液冷板12的通液口接触的位置。本技术中套管21的端口和液冷板12的通液口接触,提升了套管对第一液冷管包裹的完整性,降低了漏液未流经套管直接与电子元件接触的可能性。除此之外,第一导流装置的一端在套管的端口和液冷板通液口接触的位置下方,用于盛接从套管溢出的漏液,并且与套管端口相接,具体接触位置不做限制。本技术提升了本方案的可实现性。

14.在另一种可能的实施方式中,第一液冷管11和液冷板12在连通处的夹角不为0

°

。本技术在实际应用中,需要将第一液冷管11固定于pcb26上,液冷板12和第一液冷管11之间存在高度差,第一液冷管11和液冷板12在连通处的夹角不为0

°

,提升了方案的可实现性。

15.在另一种可能的实施方式中,电子元件13是中央处理器(central processing unit,cpu)、专用集成电路(application specific integrated circuit,asic)、可编程逻辑器件(programmable logic device,pld)、现场可编程逻辑门阵(field programmable gate array,fpga)、通用阵列逻辑(generic array logic,gal)中的至少一种,具体此处不做限定。本技术提供了电子元件13在实际应用中的可能性,提升了方案的可实现性。

16.在另一种可能的实施方式中,液冷板12设置在电子元件13的上方,且与电子元件

13接触。本技术将液冷板12设置则电子元件13的上方,并使液冷板12与电子元件13接触,提升了方案的散热效率,提升了方案的可实现性。

17.在另一种可能的实施方式中,液冷板12和第一液冷管11是一体成型的,一体成型的设备具有整体稳定性强的优点,液冷板12和第一液冷管11之间没有接口的存在,大大降低了接口处漏液发生的风险。

18.第二方面,提供一种漏液检测的方法,包括:漏液检测电路25导通时,获知漏液检测装置漏液,所述漏液检测装置包括:第一液冷管11、液冷板12、导流装置(22,27)、套管21和漏液检测电路25;所述第一液冷管11,用于通过所述冷却管11中填充的冷却液对电子元件13散热;所述液冷板12,用于设置第二液冷管,所述液冷板12与所述第一液冷管11连通,所述第二液冷管填充冷却液的类型与所述第一液冷管11填充冷却液的类型相同,所述冷却液具有导电特性;所述导流装置(22,27),与所述液冷板12的边缘相接,用于在所述第一液冷管11出现第一漏液和/或所述液冷板12出现第二漏液时,将所述第一漏液和/或所述第二漏液导流至所述漏液检测电路25;所述漏液检测电路25,与所述导流装置(22,27)相连,用于检测所述装置是否出现漏液;套管21,套设于所述第一液冷管11外部,所述套管21与所述第一液冷管11之间存在空隙,用于容纳所述第一液冷管11出现的所述第一漏液,以及将所述第一漏液导流至所述导流装置(22,27)。

19.第三方面,提供一种漏液检测的装置,包括:获取单元,用于在漏液检测电路25导通时,获取漏液检测装置漏液,所述漏液检测装置包括:第一液冷管11、液冷板12、导流装置(22,27)、套管21和漏液检测电路25;所述第一液冷管11,用于通过所述冷却管11中填充的冷却液对电子元件13散热;所述液冷板12,用于设置第二液冷管,所述液冷板12与所述第一液冷管11连通,所述第二液冷管填充冷却液的类型与所述第一液冷管11填充冷却液的类型相同,所述冷却液具有导电特性;所述导流装置(22,27),与所述液冷板12的边缘相接,用于在所述第一液冷管11出现第一漏液和/或所述液冷板12出现第二漏液时,将所述第一漏液和/或所述第二漏液导流至所述漏液检测电路25;所述漏液检测电路25,与所述导流装置(22,27)相连,用于检测所述装置是否出现漏液;套管21,套设于所述第一液冷管11外部,所述套管21与所述第一液冷管11之间存在空隙,用于容纳所述第一液冷管11出现的所述第一漏液,以及将所述第一漏液导流至所述导流装置(22,27)。

20.第四方面,提供了一种漏液检测装置,该漏液检测装置中包括:一个或多个处理器,所述一个或多个处理器和存储器耦合,存储器存储有程序,当存储器存储的程序指令被一个或多个处理器执行时实现前述第二方面中描述的漏液检测的方法。

21.第五方面,提供一种计算机设备,所述计算机设备包括散热装置和电子元件,所述散热装置用于对所述电子元件散热,所述散热装置如上述各个方面或任意一种可能的实现方式集所述的散热装置。

22.第六方面,提供一种计算机可读存储介质,该计算机可读存储介质中存储有指令,当其在计算机上运行时,使得计算机可以执行现前述第二方面的处理漏液检测的方法。

23.本技术在上述各方面提供的实现方式的基础上,还可以进行进一步组合以提供更多实现方式。

附图说明

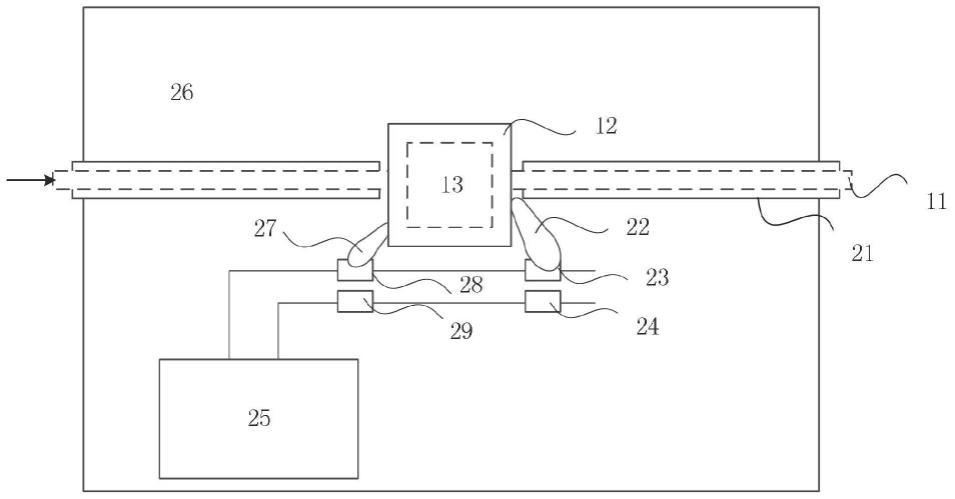

24.图1为本技术提供的一种漏液检测的装置的结构示意图;

25.图2为本技术提供的一种漏液检测电路示意图;

26.图3为本技术提供的一种液冷板的结构示意图;

27.图4为本技术提供的另一种液冷板的结构示意图;

28.图5为本技术提供的另一种漏液检测的装置的结构示意图;

29.图6为本技术提供的一种导通点形状示意图;

30.图7为本技术提供的另一种漏液检测的装置的结构示意图;

31.图8为本技术提供的一种漏液检测的方法的流程图;

32.图9为本技术提供的一种液冷服务器结构示意图;

33.图10为本技术提供的另一种漏液检测装置的结构示意图。

具体实施方式

34.本技术实施例提供了一种漏液检测的装置和漏液检测的方法,该漏液检测的装置能够在液冷装置的漏液溢出到电子元件13之前检测到漏液的发生,提升了电子元件13的安全性。

35.为了更全面的理解本技术,下面具体描述本技术中所描述的技术方案的设计思路:

36.本技术提出一种漏液检测的装置,该装置包括:套管21、导流装置(22,27)和漏液检测电路25。该装置用于为由第一液冷管11和液冷板12组成的液冷装置进行漏液检测,其中该液冷装置用于为电子元件13降温。本技术利用了冷却液导电的特性,在漏液检测电路25上设置开路区域35,当装置出现漏液问题时,由套管21和导流装置(22,27)将漏出的冷却液导流至开路区域35,漏液检测电路25根据对开路区域的电压监测获知该开路区域有无电压,确定开路区域是否导通,从而确定是否出现漏液。本技术中提到的冷却液均为导电液体,常见的包括自来水和不同浓度的盐水等。

37.套管21套设于第一液冷管11外部,该第一液冷管11一端与液冷板12连通。当液冷管11发生漏液时,第一漏液被套管21接住,从套管21的一端溢出,经由第一导流装置22流至漏液检测电路25,漏液检测电路25导通,漏液检测电路25获知液冷装置发生漏液。为了提升方案的安全性,该套管21会尽量增加包裹第一液冷管11的区域大小,这样该套管21的一端就会接近甚至在第一液冷管11与液冷板12的连接处与液冷板12接触。由于第一漏液可能发生在第一液冷管11外套设套管21的区域,也有可能出现在第一液冷管11与液冷板12相接处,但是由于在实际应用中,套管21的一端接近液冷板12,导致对这两种情况下的漏液可以使用在相同位置设置第一导流装置的方式对漏出的冷却液进行导流。本方案将在第一液冷管11上漏出的冷却液统称第一漏液,使用第一导流装置22对第一漏液进行导流。

38.根据导流位置不同以及液冷板12的设计不同,导流装置(22,27)分为第一导流装置22和第二导流装置27。其中,第一导流装置22用于为第一液冷管11漏出的和/或第一液冷管11和液冷板12连接处漏出的第一漏液导流,第一导流装置22设于第一液冷管11和液冷板12相接处的下方,并且可以根据需要设有一定角度,第一导流装置22一端连接漏液检测电路25,这样一来在漏液检测装置设计的时候可以通过调节该角度来调节漏液检测电路25在

第一漏液和/或第二漏液出现时的检测效率。当液冷板12为设有接水盘122的液冷板12时,该液冷板12在接水盘122上还设有漏液出口1222。第二导流装置27设置在液冷板12和漏液检测电路25之间,第二导流装置27一端与漏液检测电路25连接,另一端位于液冷板12的漏液出口1222下方盛接液冷板12的漏液,该第二导流装置也可以根据需要设有一定的角度。当液冷板12发生漏液时,由于重力的作用,漏液会落入液冷板12的接水盘122中,第二导流装置27将漏液从该接水盘导流至漏液检测电路25,漏液检测电路25导通,从而漏液检测电路25获知液冷装置发生漏液。需要说明的是,本技术提到的导流均为通过一定的结构限定液体的流动路径,至于流动是如何产生的,并不做具体的限定。在实际的应用中,可能是由于导流盘(22,27)设置了倾斜,使第一漏液和第二漏液在导流盘中流动。可选的,也可以是由于液体积累到一定程度沿着设定的流动路径不断延伸。此处的讲解是为了帮助理解零部件的具体使用方式,方案的实施方式请参照具体的实施例中的解释。

39.基于以上的思路,下面对本技术提出的技术方案进行具体的介绍;

40.示例地,图1为本技术提供的一种漏液检测的装置的结构示意图。首先,结合图1对本技术实施例中的液冷装置进行简单的介绍,为了便于说明,该示意图仅展现了与本技术实施例有关的部分。

41.其中,该第一液冷管11一端与液冷板12中设置的液冷接头121连通,液冷板12设置在电子元件13的上方,电子元件13设置于印制电路板(printed circuitboard,pcb)26,液冷板12可以与电子元件13直接接触或通过导电材料间接接触,以便将电子元件13产生的热量传导至液冷板12的第二液冷管中的冷却液中。通常情况下,冷却液由于压缩机的作用在第一液冷管11和液冷板12的第二液冷管中流动,并在流动的过程中直接或间接与电子元件13进行热传递,以降低电子元件13的温度,达到制冷的目的。需要说明的是,此处的导热介质不做限定,可以为空气或硅胶等具有一定导热性质的材质。

42.下面结合图1对本技术实施例提供的一种漏液检测的装置进行介绍。本技术实施例提供的液检测装置包括第一液冷管11、液冷板12、套管21、导流装置(22,27)和漏液检测电路25,其中漏液检测电路25包括导通点(23,24,28,29),导通点(23,24,28,29)设置在漏液检测电路25的开路区域。

43.首先,可以在第一液冷管11外设置套管21,由于在应用中该套管21会尽量增加包裹第一液冷管11的区域大小,这样该套管21的一端就会接近甚至在第一液冷管11与液冷板12的连接处与液冷板12接触。第一导流装置22设置于第一液冷管11与液冷板12的相接处下方,即可盛接第一液冷管11在各个区域发生的第一漏液。第一导流装置22另一端与第一导通点23连接,第一导通点23与检测控制电路中的电源电压(voltage drain drain,vdd)31连接,第二导通点24与检测控制电路中的模拟数字转换器(analog to digital converter,adc)32连接。

44.示例地,图2为本技术提供的一种漏液检测电路示意图,其中第一导通点23和第二导通点24为位于漏液检测电路25的开路区域35的导线上的露铜点,其中第一导通点23与检测控制电路中的vdd31连接,第二导通点24与检测控制电路中的adc32连接,adc32通过两线制串行总线(inter-integrated circuit,i2c)33与微控制单元(micro control unit,mcu)34相连。其中,mcu34用于在获知液冷装置漏液时,执行预设动作。

45.当第一液冷管11外设套管21的区域发生漏液时,第一漏液被套管21存储,并从套

管21的一端流出至第一导流装置22,若第一导流装置22设置有一定角度,使第一导流装置22靠近第一导通点23的一端低于位于第一液冷管11和液冷板12相接处。则第一漏液受重力作用沿着第一导流装置22流至第一导通点23,第一漏液在第一导通点23累积到一定程度时受到液体表面张力的影响,扩散至第二导通点24,漏液将第一导通点23和第二导通点24连通,漏液检测电路25通过对vdd31和adc32间的电压监测获知vdd21和adc32之间产生电压,从而得知液冷装置漏液。漏液检测电路25在获知液冷装置漏液后可以执行预设动作,例如:在获知液冷装置漏液后告警。或在获知液冷装置漏液后为本设备内的电路板进行断电操作。或在获知液冷装置漏液后反馈信号给控制终端,使控制终端可以暂停该液冷装置的工作等。

46.当第一液冷管11和液冷板12相接处发生漏液时,第一漏液下落至第一导流装置22,若第一导流装置22为水平设置。则第一漏液不断积累,并且扩散直至从第一导流装置22扩散至第一导通点23,第一漏液在第一导通点23累积到一定程度时受到液体表面张力的影响,扩散至第二导通点24,漏液将第一导通点23和第二导通点24连通,漏液检测电路25通过对vdd31和adc32间的电压监测获知vdd21和adc32之间产生电压,从而得知液冷装置漏液。第一导流装置22为水平时,由于漏液需要积累到一定量才会扩散至第一导通点23,故第一导流装置22设置合适的角度可以明显提升漏液检测的效率。

47.需要说明的是,本技术实施例仅为漏液检测电路的实现提供了一种具体的电路,在实际应用中,漏液检测电路的具体布局和设计不做限制。

48.通过前述第一漏液出现时,第一导流装置22是否设置角度对漏液检测效率的影响,可以明显获知本技术中,套管21和水平面的夹角设置会影响本技术的漏液检测效率。由此提出,由于第一液冷管11可以通过设置不同的形态和角度来影响套管21的状态。由于对本技术的漏液检测效率产生实质影响的为套管21的状态,此处仅对套管21的状态进行讨论,套管21在第一液冷管11发生漏液时,该套管21的状态可能为如下列举的三种情况中的任一种:

49.情况一:套管21中点到电子元件13的垂直距离大于套管21两端到电子元件13的垂直距离,在这种情况下,当第一液冷管11发生漏液时,第一漏液受到重力作用,从套管21的两端流出,第一导流装置22将该第一漏液导流至第一导通点23,液体积累到一定程度后,液体的表面张力不足以支撑液滴,漏液扩散至第二导通点24,漏液将第一导通点23和第二导通点24导通,漏液检测电路25通过对vdd31和adc32间的电压监测获知vdd31和adc32之间产生电压,进而获知液冷装置漏液。

50.情况二:套管21中点到电子元件13的垂直距离小于套管21两端到电子元件13的垂直距离,在这种情况下,当第一液冷管11漏液发生时,漏液受到重力作用,向套管21中点聚集,当液面高度与套管21一端口齐平时,漏液开始从套管21的该端口溢出,第一导流装置22将漏液导流至第一导通点23,液体积累到一定程度后,液体的表面张力不足以支撑液滴,漏液扩散至第二导通点24,漏液将第一导通点23和第二导通点24导通,漏液检测电路25通过对vdd31和adc32间的电压监测,获知vdd31和adc32之间产生电压,进而获知液冷装置漏液。

51.情况三:套管21为一条直线管,该套管21的一端到电子元件13的垂直距离高于该套管21的另一端,当第一液冷管11漏液发声时,漏液受重力影响,从该套管21到电子元件13垂直距离较近的一端漏出,第一导流装置22将漏液导流至第一导通点23,液体积累到一定

程度后,液体的表面张力不足以支撑液滴,漏液扩散至第二导通点24,漏液将第一导通点23和第二导通点24导通,漏液检测电路25通过对vdd31和adc32间的电压监测,获知vdd31和adc32之间产生电压,进而获知液冷装置漏液。

52.以上三种情况各有优点,情况一可以加快漏液从套管21溢出的速度,可以尽快检测到漏液的发生,从而提升处理异常的效率。情况二可以使漏液聚集到一定程度后再从套管21溢出,可以在保证pcb26安全的基础上,尽量延长从漏液发生到漏液从套管21端口溢出的时间,使得电路可以在漏液发生但并不严重的时候可以正常运行。情况三可以通过两端的高度差,使得漏液稳定的向一端聚集,通过合理的设计可以减少导流装置的设置,减少对pcb26上空间的占用。

53.此外,液冷装置中的液冷板12有多种设计,该液冷板12的具体形态请参照图3,为本技术提供的一种液冷板的结构示意图,图3提供的液冷板12为一个包括液冷接头121、固定螺丝123、弹簧124和基板125的结构,其中固定螺丝123穿过弹簧124通过螺纹连接的方式与pcb26板相接。弹簧124的一端与固定螺丝123连接,弹簧124的另一端与基板125连接。

54.可选的,液冷板12还可以为基于前述图3中展示的液冷板12增置接水盘122的液冷板12,该液冷板12的具体形态请参照图4,为本技术提供的另一种液冷板12的结构示意图,该液冷板12设置有接水盘122,根据pcb26的设计中液冷板到漏液检测电路的距离,对应有不同的漏液引流方案,下面将阐述液冷板12到漏液检测电路25有一定的距离的情况:

55.本技术实施例中,图4提供的液冷板12为一个包括液冷接头121,接水盘122和固定螺丝123和弹簧124的结构,其中接水盘122设有围边1221和漏液出口1222,围边1221用于限制漏液溢出至pcb26,漏液出口1222用于将漏液从接水盘122中释放。固定螺丝123穿过弹簧124通过螺纹连接的方式与pcb26板相接。弹簧124的一端与固定螺丝123连接,弹簧124的另一端与接水盘122连接。

56.需要注意的是,不含有接水盘122的液冷板12有多种形态,前述图3仅为其中的一种可能的方式。

57.可选的,漏液检测装置还包括第二导流装置27,第二导流装置27与液冷板12的漏液出口125连接,第二导流装置27另一端与第一导通点28连接,第一导通点23与漏液检测电路25中的vdd31连接。第二导通点29与漏液检测电路25中的adc32连接。当液冷板12漏液时,漏液经由液冷板12的接水盘122流经第二导流装置27,流至第一导通点28,漏液累积到一定程度时受到液体表面张力的影响,扩散至第二导通点29,漏液将第一导通点28和第二导通点29连通,漏液检测电路25通过对vdd31和adc32间的电压监测获知电压发生波动,进而获知液冷装置漏液。

58.可选的,pcb26的设计还有液冷板12位于漏液检测电路25上方的情况:

59.请参阅图5,为本技术提供的另一种漏液检测的装置的结构示意图,图5展示了由于pcb26的设计不同,液冷板12位于漏液检测电路25的上方,第一导通点28位于液冷板12的漏液出口1221下方,第一导通点28与漏液检测电路25中的vdd31连接。第二导通点29与漏液检测电路25中的adc32连接。当液冷板12漏液时,漏液经由液冷板12的接水盘122从漏液出口1221流至第一导通点28,漏液累积到一定程度时受到液体表面张力的影响,扩散至第二导通点29,漏液将第一导通点23和第二导通点24连通,漏液检测电路25通过对vdd31和adc32间的电压监测获知电压发生波动,进而获知液冷装置漏液。

60.需要说明的是,前述方案中的第一导通点23和第一导通点28虽然都与漏液检测电路25中的vdd31相连,但实质上并不存在相互依赖的关系,第一导通点23也可以在第一导通点28不存在的情况下直接与vdd31相连。第二导通点24和第二导通点29同理,第二导通点24可以在第二导通点29不存在的情况下,直接与adc32相连。

61.需要说明的是,由于液冷板12自身的生产方式多为一体成型,在实际应用中,漏液鲜有发生在液冷板12本身,液冷板12的漏液多发生在液冷板12与第一液冷管11的接口处,本技术实施例仅提供了一种最优选择,本技术实施例对液冷板12的具体形态不做限制。

62.由于在实际应用中,导通点有多种形态可以实现本技术实施例中的功能,此处提供一些可能性以供参考,请参考图6,为本技术提供的一种导通点形状示意图,图中列举了几种较常见的形状。下面参照该示意图对不同形态的导通点加以介绍:

63.实际应用中,导通点为pcb26走线到板子表层并露铜,该导通点的露铜外形可以有多种形态,包括但不限于pcb26走线231、焊盘232、过孔233、螺旋曲线234等。在列举的导通点四种形态中,以螺旋曲线234在实际应用中的表现较为突出。该螺旋曲线234可以使两个导通点更加接近,并且其曲线的形状使得更少的液体就能将两个导通点连接起来,提升了侦测漏液检测的效率。在应用中为了避免氧化导致的失效,导通点表面还可以做印锡或镀金等处理。从安全性的角度加以考量,以上各种形态的相邻两个导通点之间的露铜间距为2mil以上可以起到防湿尘短路的作用,导通点的露铜最小宽度为2mil可以起到防止腐蚀开路的作用。

64.需要说明的是,导通点的具体形态不做限制,此处仅为方案的实施提供一些可选项。

65.本技术实施例中,在第一液冷管11外包裹套管21并设置第一导流装置22将从套管21溢出的漏液导流至漏液检测电路25,能够在液冷装置的漏液溢出到电子元件13之前检测到漏液的发生,提升了漏液检测方案的安全性。

66.在实际应用中,漏液检测电路25和电子元件13可以部署于同一pcb26,也可以分别部署在两块不同的pcb26上并由导线连接。

67.在实际的应用中,为了进一步提升了方案的安全性,以及检测控制电路的可移植性,在进行pcb26设计时,电子工程师也会将实现功能的电路板和检测控制电路分开。

68.下面请参考图7,为本技术提供的另一种漏液检测的装置的结构示意图,图7介绍了检测控制电路和电子元件13部署于不同pcb26的情况。

69.本技术实施例提供的漏液检测的装置中包括液冷装置,液冷装置包括第一液冷管11和液冷板12,第一液冷管11一端通液口与液冷板12的通液口连接,液冷板12设置于电子元件13的上方。

70.本技术实施例中,漏液检测装置还包括:套管21、第一导流装置22和漏液检测电路25,其中套管21包裹第一液冷管11,第一导流装置22一端位于套管21靠近液冷板12一端的端口下方与套管21连接,第一导流装置22另一端与第一导通点23连接,第一导通点23与漏液检测电路25中的vdd31相连,第二导通点24与漏液检测电路25中的adc32相连,漏液检测电路25和上述电子元件13所在的pcb26分离,漏液检测电路25通过导线或排线与导通点连通。当第一液冷管11漏液时,漏液经由套管21流经第一导流装置22,流至第一导通点23,漏液累积到一定程度时受到液体表面张力的影响,扩散至第二导通点24,漏液将第一导通点

23和第二导通点24连通,漏液检测电路25通过对vdd31和adc32间的电压监测获知电压发生波动,从而得知液冷装置漏液。漏液检测电路25在获知液冷装置漏液后可以执行预设动作,具体的预设动作内容此处不做限定。

71.本技术实施例中,通过将检测控制电路和电子元件13所在的功能性电路分别设置于两个pcb26板上,进一步提升了方案的安全性,以及检测控制电路的可移植性。

72.上面对本技术实施例中的漏液检测装置进行了描述,下面对本技术实施例中的漏液检测的方法进行描述:

73.请参考图8,为本技术提供的一种漏液检测的方法的流程图,图8介绍了漏液发生时,液冷服务器漏液检测电路25导通,获知漏液检测装置漏液,漏液检测电路25获知漏液检测装置漏液后,执行预设动作。

74.801、液冷服务器获取第一电压。

75.液冷服务器内,漏液检测电路25的adc302认为adc302和vdd31中间设置有电阻,该adc302不断获取该电阻上的电压,也即为adc302和vdd31之间的第一电压。未发生漏液时,adc302与vdd31之间为断路,第一电压为0;当漏液发生时,adc302与vdd31之间为短路,第一电压非0。

76.802、第一电压非0时,液冷服务器获取漏液发生信号。

77.由于第一电压为0时,对应的adc302与vdd31之间为断路,表示漏液未发生;第一电压非0时,对应的adc302与vdd31之间为短路,表示漏液发生。adc302在获取到第一电压非0,向液冷服务器的控制电路发送漏液发生信号,进而液冷服务器会获取到漏液发生信号。

78.803、液冷服务器根据漏液发生信号执行预设动作。

79.在获知漏液发生后,液冷服务器根据漏液发生信号执行在控制系统中有开发人员预设动作。具体的,预设动作可以是在获取漏液发生信号后告警;也可以是在获取漏液发生信号后为本设备进行断电操作;也可以是在获取漏液发生信号后告警;还可以是在获取漏液发生信号后反馈信号给对液冷装置的开关进行控制的控制终端,该控制终端可以暂停该液冷装置的工作等,该控制终端可以为设置有液冷装置开关程序的处理器,具体此处不做限制。

80.需要注意的是,这里的预设动作仅为举例,具体情况下的操作,此处不做限定。

81.本技术实施例中,通过获取第一电压,第一电压为零时,获取漏液发生信号,液冷服务器根据漏液发生信号执行预设动作,提升了漏液检测的方法的可实现性。

82.以上对液冷服务器实现的漏液检测的方法进行了描述,下面对该液冷服务器进行描述:

83.请参考图9,为本技术提供的一种液冷服务器结构示意图,包括:

84.获取单元901,用于获取第一电压;

85.所述获取单元901,还用于当第一电压为零时,获取漏液发生信号;

86.执行单元902,用于根据漏液发生信号执行预设动作。

87.本技术实施例中液冷服务器各单元所实行的功能及流程与前述图8中液冷服务器所执行的功能和流程类似,此处不再赘述。

88.请参阅图10,为本技术提供的另一种漏液检测装置的结构示意图,包括:

89.处理器1001和存储器1002,其中处理器1001和存储器1002耦合,存储器1002存储

有程序,当存储器1002存储的程序指令被处理器1001执行时,实现前述图8中漏液检测装置所执行的功能和流程,此处不再赘述。处理器1001可以通过专用集成电路(application-specific integrated circuit,asic)实现,或可编程逻辑器件(programmable logic device,pld)实现,上述pld可以是复杂程序逻辑器件(complex programmable logical device,cpld),现场可编程门阵列(field-programmable gate array,fpga),通用阵列逻辑(generic array logic,gal)或其任意组合。

90.本技术还提供一种计算设备,例如,服务器,该计算设备包括如图1至图7中任一散热装置,散热装置用于对计算设备中电子元件散热。

91.本技术实施例还提供了一种计算机存储介质,该计算机存储介质用于储存为上述网管设备或网络设备所用的计算机软件指令,其包括用于执行为漏液检测装置所设计的程序。

92.该漏液检测装置可以如前述图8中所描述的漏液检测装置。

93.本技术实施例还提供了一种计算机程序产品,该计算机程序产品包括计算机软件指令,该计算机软件指令可通过处理器进行加载来实现上述图8中的漏液检测的方法中的流程。

94.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”、“设置”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

95.上述实施例,可以全部或部分地通过软件、硬件、固件或其他任意组合来实现。当使用软件实现时,上述实施例可以全部或部分地以计算机程序产品的形式实现。所述计算机程序产品包括一个或多个计算机指令。在计算机上加载或执行所述计算机程序指令时,全部或部分地产生按照本发明本技术实施例所述的流程或功能。所述计算机可以为通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者从一个计算机可读存储介质向另一个计算机可读存储介质传输,例如,所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(dsl))或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输。所述计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集合的服务器、数据中心等数据存储设备。所述可用介质可以是磁性介质(例如,软盘、硬盘、磁带)、光介质(例如,dvd)、或者半导体介质。半导体介质可以是固态硬盘(solid state drive,ssd)。

96.以上所述,仅为本发明本技术的具体实施方式。熟悉本技术领域的技术人员根据本发明本技术提供的具体实施方式,可想到变化或替换,都应涵盖在本发明本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1