一种在役核燃料棒氧化膜厚度和弧度检测方法及装置与流程

1.本发明涉及核燃料棒氧化膜检测技术领域,具体涉及在役核燃料棒氧化膜厚度和弧度的检测方法技术,具体涉及一种在役核燃料棒氧化膜厚度和弧度检测方法及装置。

背景技术:

2.核工业的安全是核电发展的生命线,核电站的核反应堆的堆芯中最重要的组件就是核燃料组件, 核燃料组件的严重变形损坏,不但会大大影响核燃料组件的使用寿命,还将严重威胁核电生产的安全,因此,对核燃料组件进行定期的检测是非常有必要的。每个反应堆里共有几百组这样的核燃料组件,核燃料组件主要部件为核燃料棒,一组核燃料组件里大约有几十根核燃料棒,需要对如此大数量的在役核燃料棒进行安全检测,检测工作数据量相当巨大。核燃料棒表面因硼酸水的腐蚀,是影响燃料棒使用寿命的重要因素,腐蚀不但在其表面形成不同厚度的氧化膜,而且氧化膜外观与氧化膜结构会导致的燃料棒的变形,因此在检测核燃料棒氧化膜厚度的同时,能够快速的分析计算外形的变化情况,即弧度的变化情况,是目前迫切需要的检测技术方法。

3.在役核燃料棒的氧化膜厚度检测,是每个核电站例行检测的一个项目,而且,由于受长期强辐照,核燃料棒或多或少会发生变形。因此,有必要对其进行弧度检测,判定圆弧形或椭圆弧形,以评估其安全性。

4.针对以上缺点问题,本发明采用如下技术方案进行改善。

技术实现要素:

5.本发明的目的提供在役核燃料棒氧化膜厚度和弧度检测方法及装置,公开的技术方案如下:一种在役核燃料棒氧化膜厚度和弧度检测方法,用于在役核燃料棒氧化膜厚度检测的同时,获取核燃料棒弧度信息的方法,其特征在于通过在厚度检测传感器线圈l1的检测移动方向直线前后两边设置相互对称的两个辅助检测传感器线圈l2和l3,具体方法步骤如下:a.厚度检测信息提取:厚度检测传感器l1检测获取在役核燃料棒氧化膜厚度信息;b.传感器位置信息提取:判定厚度检测传感器l1最贴近被检测核燃料棒表面的具体位置信号值;c.对称检测信号值提取:在b步骤中判定确认的厚度检测传感器l1的位置时,提取设置于厚度检测传感器l1两边相互对称的两个辅助检测传感器线圈l2和l3的涡流检测信号值;d.弧度分析计算:对比分析c步骤中获得的两个辅助检测传感器线圈l2和l3的涡流检测信号值,当两个辅助检测传感器线圈l2和l3的检测信号为对称值标定范围内时,判断为被检测核燃料棒表面弧度信号值合格范围内,当超出对称值的标定范围内时,判定为

被检测核燃料棒表面弧度超标不合格。

6.进一步的,b步骤中厚度检测传感器l1最贴近被检测核燃料棒表面的判定中,为通过提取厚度检测传感器l1检测核燃料棒氧化膜厚度时的信号峰值时,判定确认为厚度检测传感器l1最贴近被检测核燃料棒的表面。

7.进一步的,还包括分别提取两组不同间距的厚度检测传感器l1、l1'以及不同间距d和d'的两组相互对称的两个辅助检测传感器线圈l2和l3、l2'和l3',将两组信号对比分析数据作为弧度信号值的分析判定信号数据。如辅助检测传感器线圈l2'和l3'与厚度检测传感器l1'的间距d'大于辅助检测传感器线圈l2和l3与厚度检测传感器l1的间距d时,可以分别获取离核燃料棒接检测贴合触点直线距离d'较大的位置弧度信息和直线距离d较小位置弧度信息,连接叠加判定为新的弧度进行分析判断核燃料棒的弧度信号值信息。

8.进一步的,还包括任意组合一排等间距阵列检测传感器线圈中的三个为一个中间厚度检测传感器和两边对称两个辅助检测传感器线圈组合进行检测的方法,当阵列检测传感器线圈中间的一个检测判定为最贴近核燃料棒表面时,设定为中间厚度检测传感器,其旁边相邻对称设置的两个检测线圈设定为两个辅助检测传感器线圈,组合成厚度检测传感器和辅助检测传感器线圈进行厚度和弧度检测。

9.以及,所述的组合一排等间距阵列检测传感器线圈中的三个为一个中间厚度检测传感器和两边对称两个辅助检测传感器线圈组合时,设定五个以上的阵列检测传感器线圈中的正中间为厚度检测传感器,两边分别对称的两组以上的检测传感器线圈作为分别与检测厚传感器l1间距不同的两组辅助检测传感器线圈l2和l3、l2'和l3'、l2"和l3",组成不同间距的多组进行对比分析被检测核燃料棒的弧度信号值。

10.进一步的,所述的厚度检测传感器和辅助检测传感器线圈组合为相同的双排,分别提取穿插于核燃料棒间隙的检测探头两边的被检测核燃料棒氧化膜厚度和弧度信号值。

11.本发明还公开一种在役核燃料棒氧化膜厚度和弧度检测装置,用于在役核燃料棒氧化膜厚度检测的同时,测定核燃料棒弧度,包括在检测方向v上纵向直线排列的若干个涡流检测传感器线圈组(22),其特征在于所述的涡流检测传感器线圈组(22)包括在检测移动方向上同一直线厚度检测传感器线圈l1和辅助检测传感器线圈l2、l3,其中,一对所述的辅助检测传感器线圈l2、l3以所述厚度检测传感器线圈l1为中心相互对称设置于厚度检测传感器线圈l1的两边,当厚度检测传感器线圈l1检测信号为峰值时,提取一对辅助检测传感器线圈l2、l3的涡流检测信号对称分析被检测核燃料棒的弧度。

12.进一步的,所述的检测传感器线圈组(22)设置多组不同间距的厚度检测传感器线圈l1和辅助检测传感器线圈l2、l3组合,进行组合对比分析被检测对象弧度。

13.进一步的,所述的检测传感器线圈组(22)设置为等间距阵列式传感器线圈时,设定中间线圈为厚度检测传感器线圈l1,在检测方向v上排列的不同间距于厚度检测传感器线圈l1为中心对称的两组以上的阵列涡流检测线圈,作为辅助弧度分析计算的不同间距的若干对辅助检测传感器线圈l2、l3。

14.本发明还公开一种在役核燃料棒氧化膜厚度及弧度快速检测探头,用于在役核燃料棒氧化膜厚度检测的同时,测定核燃料棒弧度,检测探头穿插于在役核燃料棒(1)的间隙进行检测,包括手柄(21)及其安装于手柄(21)一端部的检测装置(2),检测装置(2)包括检测传感器线圈组(22)、弹性装置(23)、以及线圈固定板(24),所述固定板(24)设置成平行对

称的两块,将检测传感器线圈组(22)平行固定于方体形弹性装置(23)靠近于检测被检测对角表面的两个侧面,其特征在于使用以上所述的检测方法,或者包括以上所述的检测装置。

15.据以上技术方案,本发明具有以下有益效果:一、本发明通过在厚度检测传感器线圈l1的检测移动方向直线前后两边设置相互对称的两个辅助检测传感器线圈l2和l3,提取厚度检测传感器线圈l1最贴近核燃料棒表面时的对称辅助检测传感器线圈l2和l3的信号值,分析其对称情况来判定核燃料棒的圆弧或椭圆弧度的情况,实现在保持原有氧化膜厚度检测能力的前提下,获取核燃料棒的圆弧或椭圆弧度的信号数据值,则可判断其弧度信号值在合理范围,反之则可判其超标报警,实现同时快速的在役核燃料棒氧化膜厚度及弧度(圆弧度或者椭圆弧度)的检测。

16.二、本发明中通过提取厚度检测传感器线圈l1的厚度检测信号值的峰值,作为判定厚度检测传感器线圈l1为最贴近核燃料棒表面的位置,实现充分利用涡流检测信息数据进行综合分析,更适用于涡流检测装置探头的简单化。

17.三、本发明通过多组不同间距的辅助检测传感器线圈进行信号的叠加对比分析,实现从多角度位置的叠加信息,更加详细精确分析核燃料棒的完整弧度形状。

18.四、本发明通过阵列式检测传感器线圈的中间线圈设定为厚度检测传感器线圈l1,以厚度检测传感器线圈l1对称的检测传感器线圈组分别为不同间距的辅助检测传感器线圈组计算分析弧度信号值(圆弧度或者椭圆弧度),实现更加快速的一次性获取核燃料棒氧化膜厚度检测的同时,多角度获取了核燃料棒的弧度信号值。

附图说明

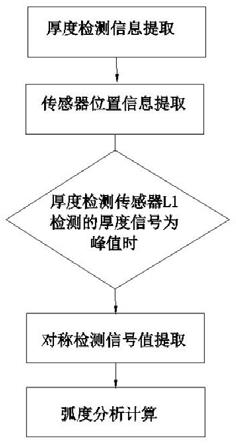

19.图1为本发明最佳实施例的方法流程示意图;图2为本发明最佳实施例的检测装置使用状态示意图;图3为本发明最佳实施例的检测传感器装置示意图;图4为本发明最佳实施例的检测传感器装置示意图;图5为本发明最佳实施例的检测传感器装置示意图;图6为本发明最佳实施例的检测传感器装置示意图;图7为本发明最佳实施例的检测探头结构示意图;图8为本发明最佳实施例的检测传感器装置使用状态示意图;图9为本发明最佳实施例的检测传感器装置结构示意图;图10为本发明另一种实施方式的检测传感器装置结构示意图。

具体实施方式

20.下面结合附图和具体实施方式,对本发明做进一步说明。

21.如图1至图7中所示,一种在役核燃料棒氧化膜厚度和弧度检测方法,用于在役核燃料棒氧化膜厚度检测的同时,获取核燃料棒弧度信息的方法,其特征在于通过在厚度检测传感器线圈l1的检测移动方向直线前后两边设置相互对称的两个辅助检测传感器线圈l2和l3,具体方法步骤如图1中的流程图所示,如下:a.厚度检测信息提取:厚度检测传感器l1检测获取在役核燃料棒氧化膜厚度信息;

b.传感器位置信息提取:判定厚度检测传感器l1最贴近被检测核燃料棒表面的具体位置信号值;c.对称检测信号值提取:在b步骤中判定确认的厚度检测传感器l1的位置时,提取设置于厚度检测传感器l1两边相互对称的两个辅助检测传感器线圈l2和l3的涡流检测信号值;d.弧度分析计算:对比分析c步骤中获得的两个辅助检测传感器线圈l2和l3的涡流检测信号值,当两个辅助检测传感器线圈l2和l3的检测信号为对称值标定范围内时,判断为被检测核燃料棒表面弧度信号值合格范围内,当超出对称值的标定范围内时,判定为被检测核燃料棒表面弧度超标不合格。

22.如图2中,检测移动方向v方向上,b步骤中厚度检测传感器l1最贴近被检测核燃料棒表面的判定中,为通过提取厚度检测传感器l1检测核燃料棒氧化膜厚度时的信号峰值时,判定确认为厚度检测传感器l1最贴近被检测核燃料棒的表面。

23.取当厚度检测传感器l1检测核燃料棒氧化膜厚度时的信号峰值时判定最贴近被检测核燃料棒的表面的位置原理:可导电体(核燃料棒)置于交变磁场时,导体上引起感生电流ie,此电流在导体内闭合,感生涡流。涡流大小与导电体的电阻率ρ、磁导率μ以及产生交变磁场的线圈与被测体之间距离d、和线圈激励电流的频率f有关。传感器线圈由高频信号激励,使它产生一个高频交变磁场φi,当被测导体靠近线圈时,在磁场作用范围的导体表层,产生了与此磁场相交链的电涡流ie,而此电涡流又将产生一交变磁场φe阻碍外磁场的变化。从能量角度来看,在被测导体内存在着电涡流损耗(当频率较高时,忽略磁损耗)。能量损耗使传感器的q值和等效阻抗z降低,因此当被测体与传感器间的距离d改变时,传感器的q值和等效阻抗z、电感l均发生变化,因此传感器的信号在最高峰值时,可以判定为涡流检测传感器线圈最贴近被检测物(核燃料棒)的表面。

24.如图4中所示,还包括分别提取两组不同间距的厚度检测传感器l1、l1'以及不同间距d和d'的两组相互对称的两个辅助检测传感器线圈l2和l3、l2'和l3',将两组信号对比分析数据作为弧度信号值的分析判定信号数据。如辅助检测传感器线圈l2'和l3'与厚度检测传感器l1'的间距d'大于辅助检测传感器线圈l2和l3与厚度检测传感器l1的间距d时,可以分别获取离核燃料棒接检测贴合触点直线距离d'较大的位置弧度信息和直线距离d较小位置弧度信息,连接叠加判定为新的弧度进行分析判断核燃料棒的弧度信号值信息。

25.以及如图5中所示,还包括任意组合一排等间距阵列检测传感器线圈中的三个为一个中间厚度检测传感器和两边对称两个辅助检测传感器线圈组合进行检测的方法,当阵列检测传感器线圈中间的一个检测判定为最贴近核燃料棒表面时,设定为中间厚度检测传感器,其旁边相邻对称设置的两个检测线圈设定为两个辅助检测传感器线圈,组合成厚度检测传感器和辅助检测传感器线圈进行厚度和弧度检测。

26.或者如图6中所示,组合一排等间距阵列检测传感器线圈中的三个为一个中间厚度检测传感器和两边对称两个辅助检测传感器线圈组合时,设定五个以上的阵列检测传感器线圈中的正中间为厚度检测传感器,两边分别对称的两组以上的检测传感器线圈作为分别与检测厚传感器l1间距不同的两组辅助检测传感器线圈l2和l3、l2'和l3'、l2"和l3",组成不同间距的多组进行对比分析被检测核燃料棒的弧度信号值。

27.以及如图3和图7的结构示意图所示,厚度检测传感器和辅助检测传感器线圈组合

为相同的双排,分别提取穿插于核燃料棒间隙的检测探头两边的被检测核燃料棒氧化膜厚度和弧度信号值。

28.如图8至图10所示,本发明公开的一种在役核燃料棒氧化膜厚度和弧度检测装置,用于在役核燃料棒氧化膜厚度检测的同时,测定核燃料棒弧度,包括在检测方向v上纵向直线排列的若干个涡流检测传感器线圈组22,其特征在于所述的涡流检测传感器线圈组22包括在检测移动方向上同一直线厚度检测传感器线圈l1和辅助检测传感器线圈l2、l3,其中,一对所述的辅助检测传感器线圈l2、l3以所述厚度检测传感器线圈l1为中心相互对称设置于厚度检测传感器线圈l1的两边,当厚度检测传感器线圈l1检测信号为峰值时,提取一对辅助检测传感器线圈l2、l3的涡流检测信号对称分析被检测核燃料棒的弧度。

29.进一步的,所述的检测传感器线圈组22设置多组不同间距的厚度检测传感器线圈l1和辅助检测传感器线圈l2、l3组合,进行组合对比分析被检测对象弧度。

30.进一步的,所述的检测传感器线圈组22设置为等间距阵列式传感器线圈时,设定中间线圈为厚度检测传感器线圈l1,在检测方向v上排列的不同间距于厚度检测传感器线圈l1为中心对称的两组以上的阵列涡流检测线圈,作为辅助弧度分析计算的不同间距的若干对辅助检测传感器线圈l2、l3。

31.以及如图8中的检测探头结构图所示,本发明公开一种在役核燃料棒氧化膜厚度及弧度快速检测探头,用于在役核燃料棒氧化膜厚度检测的同时,测定核燃料棒弧度,检测探头穿插于在役核燃料棒1的间隙进行检测,包括手柄21及其安装于手柄21一端部的检测装置2,检测装置2包括检测传感器线圈组22、弹性装置23、以及线圈固定板24,所述固定板24设置成平行对称的两块,将检测传感器线圈组22平行固定于方体形弹性装置23靠近于检测被检测对角表面的两个侧面,其特征在于使用以上所述的检测方法,或者包括以上所述的检测装置。如图9中所示,弹性装置设置为如海绵类弹性填充物,或者如图10所示的排列的弹簧装置。

32.以上为本发明的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1