模拟动载下隧/巷道新装锚杆体力学响应试验装置及方法

1.本发明属于工程力学试验技术领域,特别是涉及一种模拟动载下隧/巷道新装锚杆体力学响应试验装置及方法。

背景技术:

2.在能源开采方面,如煤矿和金属矿产开采等,采用锚固技术对隧/巷道进行加固处理,用于确保隧/巷道整体结构的强度、刚度和稳定性,同时减小事故发生率。在基础建设方面,如大坝、地铁、隧道及地质灾害治理等,也都会用到锚固技术对围岩或土体进行加固。

3.目前,砂浆锚杆支护体系是锚固技术中应用最多的措施,而且砂浆锚杆支护体系具有结构简单、成本小、易施工、污染少等特点。但是,对砂浆锚杆体力学行为的研究,多数为静载作用下锚杆体内部作用机理和拉拔荷载传递规律等,而动载作用下的砂浆锚杆体支护强度的劣化机制少有研究,同时针对锚杆体在早龄期阶段下应力传播规律也鲜有研究。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种模拟动载下隧/巷道新装锚杆体力学响应试验装置及方法,能够满足动载作用下锚杆体早龄期阶段力学响应的研究,可以通过选用不同围岩等级类型、不同砂浆配合比、不同直径和不同长度的锚杆,开展动载作用下新装锚杆体阶段力学响应研究,旨在揭示动荷载振动对新装锚杆体早龄期抗拔力劣化影响机理及动载与龄期耦合作用下砂浆锚杆粘结性衰减规律。

5.为了实现上述目的,本发明采用如下技术方案:一种模拟动载下隧/巷道新装锚杆体力学响应试验装置,包括闭环电磁振动台、试件承载台、应力采集仪、动态应变仪、数控液压泵及计算机;所述试件承载台采用l型结构,试件承载台的一条支臂板水平设置在闭环电磁振动台正上方,试件承载台的另一条支臂板与闭环电磁振动台上表面相垂直;所述闭环电磁振动台上表面与试件承载台的水平支臂板下表面之间设置有支撑弹簧,支撑弹簧与闭环电磁振动台上表面和试件承载台的水平支臂板下表面均采用焊接方式相固连;所述试件承载台的水平支臂板上表面用于放置试件,在试件与试件承载台的水平支臂板上表面之间设置有若干试件定位机构;在所述试件内部固定安装有锚杆体,锚杆体的一端延伸出试件,在锚杆体的延伸段上依次套装有垫片、空心千斤顶、压力传感器及锚具,垫片位于空心千斤顶与试件之间;在所述锚杆体延伸段对侧的试件端部表面固设有预埋螺栓,试件通过预埋螺栓与试件承载台的竖直支臂板固定连接;在所述锚杆体的锚固段表面设有若干应变片,应变片通过导线与动态应变仪的信号接收端相连,动态应变仪的信号输出端与计算机相连;所述空心千斤顶通过液压管路与数控液压泵相连,数控液压泵的控制端与计算机相连;所述压力传感器的信号输出端与应力采集仪的信号输入端相连。

6.所述试件定位机构包括左压板和右压板,左压板和右压板结构相同且均为l型结构,左压板和右压板镜像对称分布在试件两侧;所述左压板的水平支臂板与试件承载台的水平支臂板相平行,所述右压板的水平支臂板与试件承载台的水平支臂板相平行,左压板

和右压板的水平支臂板与试件承载台的水平支臂板之间均通过竖向螺栓进行固定连接;所述左压板的竖直支臂板与右压板的竖直支臂板之间通过水平螺栓进行固定连接;在所述左压板的水平支臂板和竖直支臂板上、在右压板的水平支臂板和竖直支臂板上均设有长条形让位槽孔,长条形让位槽孔的槽孔宽度与竖向螺栓及水平螺栓的螺杆直径相等;所述竖向螺栓与长条形让位槽孔配合用于调整左压板和右压板的水平间距;所述水平螺栓与长条形让位槽孔配合用于调整水平螺栓的竖直高度。

7.在所述闭环电磁振动台的底部设置有万向轮和支脚螺栓,闭环电磁振动台通过万向轮进行水平移动,闭环电磁振动台通过支脚螺栓进行调平定位。

8.一种模拟动载下隧/巷道新装锚杆体力学响应试验方法,采用了所述的模拟动载下隧/巷道新装锚杆体力学响应试验装置,包括如下步骤:

9.步骤一:制作试件,试件采用混凝土砂浆浇注成型方式进行制作,试件的强度等级按照实际工程围岩的强度等级进行设定,制作好的试件内部预留有锚杆体的安装孔,锚杆体安装孔的深度和孔径按照实际工程中的锚固孔进行设定;

10.步骤二:选定一根试验用的锚杆体,在锚杆体的表面粘贴应变片,将安装好应变片的锚杆体送入试件的锚杆体安装孔内,之后向锚杆体安装孔内注入锚固剂,直到锚固剂凝固并达到设定强度;

11.步骤三:将安装好锚杆体的试件移放到试件承载台上,并将设有预埋螺栓的试件端部顶靠在试件承载台的竖直支臂板上,之后通过预埋螺栓将试件与试件承载台的竖直支臂板固定连接在一起;

12.步骤四:在试件与试件承载台的水平支臂板之间安装试件定位机构,试件定位机构的左压板和右压板的竖直支臂板与试件侧向表面顶靠在一起,之后通过竖向螺栓将左压板和右压板的水平支臂板与试件承载台的水平支臂板固定连接在一起,然后通过水平螺栓将试件夹紧在左压板与右压板的竖直支臂板之间;

13.步骤五:在锚杆体的延伸段上依次套装上垫片、空心千斤顶、压力传感器及锚具,保证四者之间依次顶靠在一起;之后将空心千斤顶通过液压管路与数控液压泵相连,将数控液压泵的控制端与计算机相连;将压力传感器的信号输出端与应力采集仪的信号输入端相连;将应变片通过导线与动态应变仪的信号接收端相连,将动态应变仪的信号输出端与计算机相连;

14.步骤六:启动闭环电磁振动台,输出设定频率和设定振幅,用于施加动态荷载;之后启动数控液压泵,用以控制空心千斤顶输出轴向顶推力,而空心千斤顶输出轴向顶推力将同步转化为锚杆体的拉拔力,并保证拉拔力匀速增加,直至锚杆体从试件中拔出。

15.本发明的有益效果:

16.本发明的模拟动载下隧/巷道新装锚杆体力学响应试验装置及方法,能够满足动载作用下锚杆体早龄期阶段力学响应的研究,可以通过选用不同围岩等级类型、不同砂浆配合比、不同直径和不同长度的锚杆,开展动载作用下新装锚杆体阶段力学响应研究,旨在揭示动荷载振动对新装锚杆体早龄期抗拔力劣化影响机理及动载与龄期耦合作用下砂浆锚杆粘结性衰减规律。

附图说明

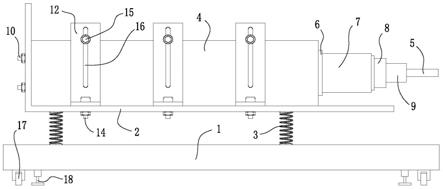

17.图1为本发明的模拟动载下隧/巷道新装锚杆体力学响应试验装置的正视图;

18.图2为本发明的模拟动载下隧/巷道新装锚杆体力学响应试验装置(局部剖视)的正视图;

19.图3为本发明的模拟动载下隧/巷道新装锚杆体力学响应试验装置的俯视图;

20.图中,1—闭环电磁振动台,2—试件承载台,3—支撑弹簧,4—试件,5—锚杆体,6—垫片,7—空心千斤顶,8—压力传感器,9—锚具,10—预埋螺栓,11—应变片,12—左压板,13—右压板,14—竖向螺栓,15—水平螺栓,16—长条形让位槽孔,17—万向轮,18—支脚螺栓。

具体实施方式

21.下面结合附图和具体实施例对本发明做进一步的详细说明。

22.如图1~3所示,一种模拟动载下隧/巷道新装锚杆体力学响应试验装置,包括闭环电磁振动台1、试件承载台2、应力采集仪、动态应变仪、数控液压泵及计算机;所述试件承载台2采用l型结构,试件承载台2的一条支臂板水平设置在闭环电磁振动台1正上方,试件承载台2的另一条支臂板与闭环电磁振动台1上表面相垂直;所述闭环电磁振动台1上表面与试件承载台2的水平支臂板下表面之间设置有支撑弹簧3,支撑弹簧3与闭环电磁振动台1上表面和试件承载台2的水平支臂板下表面均采用焊接方式相固连;所述试件承载台2的水平支臂板上表面用于放置试件4,在试件4与试件承载台2的水平支臂板上表面之间设置有若干试件定位机构;在所述试件4内部固定安装有锚杆体5,锚杆体5的一端延伸出试件4,在锚杆体5的延伸段上依次套装有垫片6、空心千斤顶7、压力传感器8及锚具9,垫片6位于空心千斤顶7与试件4之间;在所述锚杆体5延伸段对侧的试件4端部表面固设有预埋螺栓10,试件4通过预埋螺栓10与试件承载台2的竖直支臂板固定连接;在所述锚杆体5的锚固段表面设有若干应变片11,应变片11通过导线与动态应变仪的信号接收端相连,动态应变仪的信号输出端与计算机相连;所述空心千斤顶通过液压管路与数控液压泵相连,数控液压泵的控制端与计算机相连;所述压力传感器8的信号输出端与应力采集仪的信号输入端相连。

23.所述试件定位机构包括左压板12和右压板13,左压板12和右压板13结构相同且均为l型结构,左压板12和右压板13镜像对称分布在试件4两侧;所述左压板12的水平支臂板与试件承载台2的水平支臂板相平行,所述右压板13的水平支臂板与试件承载台2的水平支臂板相平行,左压板12和右压板13的水平支臂板与试件承载台2的水平支臂板之间均通过竖向螺栓14进行固定连接;所述左压板12的竖直支臂板与右压板13的竖直支臂板之间通过水平螺栓15进行固定连接;在所述左压板12的水平支臂板和竖直支臂板上、在右压板13的水平支臂板和竖直支臂板上均设有长条形让位槽孔16,长条形让位槽孔16的槽孔宽度与竖向螺栓14及水平螺栓15的螺杆直径相等;所述竖向螺栓14与长条形让位槽孔16配合用于调整左压板12和右压板13的水平间距;所述水平螺栓15与长条形让位槽孔16配合用于调整水平螺栓15的竖直高度。

24.在所述闭环电磁振动台1的底部设置有万向轮17和支脚螺栓18,闭环电磁振动台1通过万向轮17进行水平移动,闭环电磁振动台1通过支脚螺栓18进行调平定位。

25.一种模拟动载下隧/巷道新装锚杆体力学响应试验方法,采用了所述的模拟动载

下隧/巷道新装锚杆体力学响应试验装置,包括如下步骤:

26.步骤一:制作试件4,试件4采用混凝土砂浆浇注成型方式进行制作,试件4的强度等级按照实际工程围岩的强度等级进行设定,制作好的试件4内部预留有锚杆体5的安装孔,锚杆体5安装孔的深度和孔径按照实际工程中的锚固孔进行设定;

27.本实施例中,试件4为尺寸200mm

×

200mm

×

510mm的长方体;在试件4制作时,首先在试件4的成型模具内表面涂抹上凡士林,同时再准备一根外径尺寸与锚杆体5安装孔孔径相等的pvc管,该pvc管用于试件4内的锚杆体5安装孔的成型,并且在pvc管的外表面也涂抹上凡士林,之后将试件4的成型模具和pvc管进行组装固定,然后向模具内浇注混凝土,浇注混凝土时应分层浇注,同时及时对浇注的混凝土进行振捣,保证混凝土内的气泡及时排出,当混凝土完成浇注后,待混凝土初凝时将pvc管拔出,并在室内养护28天,直到试件4达到设定强度等级;对于预埋螺栓10的安装,可以采用直接预埋或后期预埋的方式进行安装,本实施例中以后期预埋的方式为例,且预埋螺栓10共设置四个;当试件4制作好后,先在预埋螺栓10安装位置处钻凿加工出预埋孔,之后将预埋螺栓10的螺丝螺帽端插入预埋孔,使预埋螺栓10的螺丝螺杆端伸出试件4,之后向预埋孔内灌入混凝土砂浆,直到预埋孔内的混凝土凝固达到设定强度等级,预埋螺栓10安装完成;

28.步骤二:选定一根试验用的锚杆体5,在锚杆体5的表面粘贴应变片11,将安装好应变片11的锚杆体5送入试件4的锚杆体5安装孔内,之后向锚杆体5安装孔内注入锚固剂,直到锚固剂凝固并达到设定强度;

29.本实施例中,锚杆体5为螺旋式锚杆,锚固剂为水泥水玻璃砂浆,应变片11的数量为10个,共分为两组,每组五个应变片11,两组应变片11沿锚杆体5长度方向左右对称分布;在应变片11的安装位置选定好后,需要对安装位置处的锚杆体5表面进行螺纹平整和除锈,平整和除锈的面积要大于应变片11的面积;螺纹平整时,利用角磨机进行打磨;除锈处理时,利用砂纸进行打磨;除锈完成后,还需通过酒精棉对擦拭,待擦拭完成后,就可以在擦拭好的表面粘贴应变片11,粘结剂为502速干胶,且应变片11粘贴完成后还需要用手指整体按压10-15秒,保证应变片11的粘贴牢固度;用于连接应变片11的导线可选用传输信号强、电阻小、连接方便的光纤网线;在锚固剂注入锚杆体5安装孔的过程中,也需要进行振捣,保证锚固剂内的气泡及时排出,待锚固剂浇注完成后进行养护,养护期龄可以根据试验需要设定为3天、7天、14天或28天;

30.步骤三:将安装好锚杆体5的试件4移放到试件承载台2上,并将设有预埋螺栓10的试件4端部顶靠在试件承载台2的竖直支臂板上,之后通过预埋螺栓10将试件4与试件承载台2的竖直支臂板固定连接在一起;

31.步骤四:在试件4与试件承载台2的水平支臂板之间安装试件定位机构,试件定位机构的左压板12和右压板13的竖直支臂板与试件4侧向表面顶靠在一起,之后通过竖向螺栓14将左压板12和右压板13的水平支臂板与试件承载台2的水平支臂板固定连接在一起,然后通过水平螺栓15将试件4夹紧在左压板12与右压板13的竖直支臂板之间;

32.步骤五:在锚杆体5的延伸段上依次套装上垫片6、空心千斤顶7、压力传感器8及锚具9,保证四者之间依次顶靠在一起;之后将空心千斤顶7通过液压管路与数控液压泵相连,将数控液压泵的控制端与计算机相连;将压力传感器8的信号输出端与应力采集仪的信号输入端相连;将应变片11通过导线与动态应变仪的信号接收端相连,将动态应变仪的信号

输出端与计算机相连;

33.步骤六:启动闭环电磁振动台1,输出设定频率和设定振幅,用于施加动态荷载;之后启动数控液压泵,用以控制空心千斤顶7输出轴向顶推力,而空心千斤顶7输出轴向顶推力将同步转化为锚杆体5的拉拔力,并保证拉拔力匀速增加,直至锚杆体5从试件4中拔出。

34.本实施例中,压力传感器8测得的拉拔力数据可以实时在应力采集仪中显示,当试验结束后,可以得到锚杆体5的极限拉拔力;应变片11测得的数据经过动态应变仪后可以直接在计算机中显示,当试验结束后,可以得到锚杆体5的粘结应力;通过调整闭环电磁振动台1的输出频率和振幅,可以得到不同频率和振幅下的锚杆体5的极限拉拔力和粘结应力,整理后还可以得到锚杆体5的抗剪强度变化率与动载频率变化曲线图;当改变试件4的养护期后,还可以得到不同养护期龄的锚杆体5在动载作用下的抗剪强度的变化规律;具体为,在动载作用下,不同养护期龄的锚杆体5在动载作用下的抗剪强度均减小,同时随着动载频率和振幅的增加,锚杆体5的粘结应力也有所增加;在将数据通过origin软件进行拟合后,还可以得到锚杆体5的粘结力与时间振动强度的关系,即新装锚杆体在动载下的粘结力衰减模型。

35.此外,当不启用闭环电磁振动台1时,可开展常规静载下的锚杆体拉拔试验。

36.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1