一种基于机器人的板型核燃料元件表面质量检测系统的制作方法

1.本发明涉及一种核燃料元件检测装置,尤其涉及一种基于机器人的板型核燃料元件表面质量检测系统。

背景技术:

2.核燃料元件,反应堆内以核燃料作为主要成分的结构上独立的最小构件。泛指核反应堆内具有独立结构的燃料使用单元。包括从单一的圆柱状短棒到结构复杂的大组件。通常指由燃料芯体和包壳组成的燃料单元,如燃料棒、燃料板和燃料球。核燃料元件是核燃料产业的最终产品,是核电站的能量源泉,也是核反应堆的核心部件。现有技术中,对于燃料板的内部焊缝难以进行质检,因焊缝较小,探头难以伸入,因此,需要一种利于狭小焊缝检测的装置。

技术实现要素:

3.本发明的目的是要提供一种基于机器人的板型核燃料元件表面质量检测系统。

4.为达到上述目的,本发明是按照以下技术方案实施的:

5.本发明包括系统整体机架、核燃料元件放置台、核燃料元件翻转组件、核燃料元件焊缝检测组件和焊缝检测组件移动装置,所述核燃料元件放置台固定设置于所述系统整体机架上,所述核燃料元件放置台上放置核燃料元件,所述核燃料元件翻转组件设置于所述核燃料元件放置台的两侧用于夹持翻转所述核燃料元件,所述核燃料元件焊缝检测组件位于所述核燃料元件的一端,所述核燃料元件焊缝检测组件通过所述焊缝检测组件移动装置设置于所述系统整体机架上。

6.作为改进,所述核燃料元件放置台上设置有减震缓冲支柱,所述核燃料元件放置台的上端设置有凹槽,所述减震缓冲支柱位于所述核燃料元件放置台的凹槽中。

7.进一步,所述核燃料元件翻转组件包括升降驱动电机、升降驱动连杆、升降驱动螺母齿轮件、升降驱动螺杆、夹持气缸安装座、升降装置滑竿、升降装置底板、夹持气缸翻转驱动电机、夹持气缸翻转驱动杆、夹持气缸翻转驱动传动带、夹持气缸翻转驱动轮、核燃料元件夹持气缸、核燃料元件夹板,所述升降驱动电机固定设置于所述系统整体机架的下端,所述升降驱动连杆为两根,所述升降驱动电机的两侧同时驱动两根所述升降驱动连杆的一端转动,所述升降驱动螺母齿轮件为两个,两根所述升降驱动连杆的另一端分别与两个所述升降驱动螺母齿轮件的驱动端连接,两根所述升降驱动螺母齿轮件的驱动端均连接一根所述升降驱动螺杆,所述升降驱动螺杆的上端固定连接所述夹持气缸安装座,所述夹持气缸安装座和所述升降装置底板之间的两侧均固定连接有升降装置滑竿,所述系统整体机架与所述升降装置滑竿之间滑动连接,所述夹持气缸翻转驱动电机固定设置于所述升降装置底板上,所述夹持气缸翻转驱动杆的两侧与两个所述升降装置底板之间转动连接,所述夹持气缸翻转驱动电机驱动所述夹持气缸翻转驱动杆转动,所述夹持气缸翻转驱动杆的两端通过所述夹持气缸翻转驱动传动带与夹持气缸翻转驱动轮传动连接,所述核燃料元件夹持气

缸与所述夹持气缸安装座转动连接,所述夹持气缸安装座的转轴与所述夹持气缸翻转驱动轮之间固定连接,所述核燃料元件夹板固定设置于所述核燃料元件夹持气缸的伸缩力臂上。

8.进一步,所述核燃料元件焊缝检测组件包括检测组件固定架、内窥镜安装薄板、焊缝检测微型内窥镜、内窥镜信号传输模块、内窥镜固定安装座、安装薄板双侧稳定支撑件、双侧稳定支撑件微调转盘、安装薄板底部支撑件、视觉引导摄像头,所述检测组件固定架固定设置于所述焊缝检测组件移动装置上,所述内窥镜安装薄板的一端与所述内窥镜固定安装座固定连接,所述内窥镜信号传输模块固定设置于所述内窥镜固定安装座上,所述内窥镜固定安装座固定设置于所述检测组件固定架上,所述内窥镜信号传输模块的信号输入端与所述焊缝检测微型内窥镜连接,所述内窥镜安装薄板的侧壁上设置有凹槽,所述焊缝检测微型内窥镜位于所述内窥镜安装薄板的侧壁凹槽中,所述安装薄板双侧稳定支撑件设置于所述内窥镜安装薄板的两侧,所述安装薄板双侧稳定支撑件通过所述双侧稳定支撑件微调转盘与所述焊缝检测组件移动装置连接,所述安装薄板底部支撑件固定设置于所述检测组件固定架的下端,所述安装薄板底部支撑件的上端面与所述内窥镜安装薄板的下端面接触,所述视觉引导摄像头固定设置于所述内窥镜固定安装座的上端,所述正对安装所述内窥镜安装薄板的位置。

9.作为改进,所述检测组件固定架上设置有位移传感器,所述位移传感器与所述视觉引导摄像头固定连接,所述位移传感器正对安装所述内窥镜安装薄板的位置。

10.进一步,所述焊缝检测组件移动装置包括左右方向伸缩杆、左右伸缩杆驱动电机、前后方向滑轨、前后滑轨驱动电机、上下升降滑轨和升降滑轨驱动电机,所述左右伸缩杆驱动电机固定设置于所述左右方向伸缩杆的一端,所述左右伸缩杆驱动电机驱动所述左右方向伸缩杆左右伸缩,所述左右方向伸缩杆的伸缩端与所述核燃料元件焊缝检测组件固定连接,所述左右方向伸缩杆的中部与所述上下升降滑轨的滑动端固定连接,所述升降滑轨驱动电机与所述上下升降滑轨的上端连接,所述升降滑轨驱动电机驱动所述上下升降滑轨的滑动端上下滑动,所述上下升降滑轨的下端与所述前后方向滑轨的滑动端固定连接,所述前后滑轨驱动电机与所述前后方向滑轨的一端固定连接,所述前后滑轨驱动电机驱动所述前后方向滑轨的滑动端前后移动。

11.本发明的有益效果是:

12.本发明是一种基于机器人的板型核燃料元件表面质量检测系统,与现有技术相比,本发明能够检测核燃料元件的较狭小且较深的焊缝进行检测,通过薄板上安装微型内窥镜,通过机构保证薄板伸缩时的稳定性,从而伸入燃料元件的焊缝中,探测稳定,避免燃料元件或探测组件的损坏,全自动检测,提高工作效率与检测精度,推广应用的价值。

附图说明

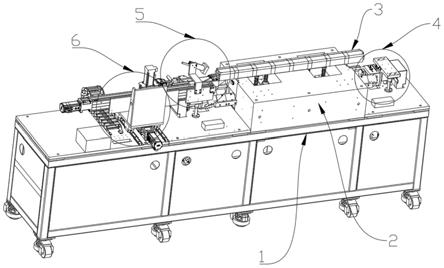

13.图1是本发明的一侧结构示意图;

14.图2是本发明的另一侧结构示意图;

15.图3是本发明的核燃料元件翻转组件一侧结构示意图;

16.图4是本发明的核燃料元件翻转组件另一侧结构示意图;

17.图5是本发明的核燃料元件焊缝检测组件一侧结构示意图;

18.图6是本发明的核燃料元件焊缝检测组件另一侧结构示意图;

19.图7是本发明的焊缝检测组件移动装置一侧结构示意图;

20.图8是本发明的焊缝检测组件移动装置另一侧结构示意图;

21.图9是本发明的内窥镜安装薄板结构示意图。

具体实施方式

22.下面结合附图以及具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

23.如图1

‑

9所示:本发明包括系统整体机架1、核燃料元件放置台2、核燃料元件翻转组件4、核燃料元件焊缝检测组件5和焊缝检测组件移动装置6,所述核燃料元件放置台2固定设置于所述系统整体机架1上,所述核燃料元件放置台2上放置核燃料元件3,所述核燃料元件翻转组件4设置于所述核燃料元件放置台2的两侧用于夹持翻转所述核燃料元件3,所述核燃料元件焊缝检测组件5位于所述核燃料元件3的一端,所述核燃料元件焊缝检测组件5通过所述焊缝检测组件移动装置6设置于所述系统整体机架1上。

24.作为改进,所述核燃料元件放置台2上设置有减震缓冲支柱21,所述核燃料元件放置台2的上端设置有凹槽,所述减震缓冲支柱21位于所述核燃料元件放置台2的凹槽中。

25.检测时,通过六轴机器人将核燃料元件3放置在核燃料元件放置台2上,设置减震缓冲支柱21以减少核燃料元件3放置在核燃料元件放置台2上时的冲击,随后通过视觉引导摄像头59判断探孔位置,从而自动驱动焊缝检测组件移动装置6移动核燃料元件焊缝检测组件5上的内窥镜安装薄板52对准探孔,位移传感器510扫描核燃料元件3位置是否放置准确,以利于内窥镜安装薄板52对准探孔。

26.进一步,所述核燃料元件翻转组件4包括升降驱动电机41、升降驱动连杆42、升降驱动螺母齿轮件43、升降驱动螺杆44、夹持气缸安装座45、升降装置滑竿46、升降装置底板47、夹持气缸翻转驱动电机48、夹持气缸翻转驱动杆49、夹持气缸翻转驱动传动带410、夹持气缸翻转驱动轮411、核燃料元件夹持气缸412、核燃料元件夹板413,所述升降驱动电机41固定设置于所述系统整体机架1的下端,所述升降驱动连杆42为两根,所述升降驱动电机41的两侧同时驱动两根所述升降驱动连杆42的一端转动,所述升降驱动螺母齿轮件43为两个,两根所述升降驱动连杆42的另一端分别与两个所述升降驱动螺母齿轮件43的驱动端连接,两根所述升降驱动螺母齿轮件43的驱动端均连接一根所述升降驱动螺杆44,所述升降驱动螺杆44的上端固定连接所述夹持气缸安装座45,所述夹持气缸安装座45和所述升降装置底板47之间的两侧均固定连接有升降装置滑竿46,所述系统整体机架1与所述升降装置滑竿46之间滑动连接,所述夹持气缸翻转驱动电机48固定设置于所述升降装置底板47上,所述夹持气缸翻转驱动杆49的两侧与两个所述升降装置底板47之间转动连接,所述夹持气缸翻转驱动电机48驱动所述夹持气缸翻转驱动杆49转动,所述夹持气缸翻转驱动杆49的两端通过所述夹持气缸翻转驱动传动带410与夹持气缸翻转驱动轮411传动连接,所述核燃料元件夹持气缸412与所述夹持气缸安装座45转动连接,所述夹持气缸安装座45的转轴与所述夹持气缸翻转驱动轮411之间固定连接,所述核燃料元件夹板413固定设置于所述核燃料元件夹持气缸412的伸缩力臂上。

27.当需要翻转时,升降驱动电机41通过升降驱动连杆42带动升降驱动螺母齿轮件43

转动,从而使得升降驱动螺杆44升降,带动核燃料元件夹持气缸412和核燃料元件夹板413上升至核燃料元件3的位置,核燃料元件夹持气缸412启动打开核燃料元件夹板413将核燃料元件3夹持住两端,再继续上升核燃料元件夹持气缸412和核燃料元件夹板413将核燃料元件3提升至一定高度,启动夹持气缸翻转驱动电机48通过夹持气缸翻转驱动杆49和夹持气缸翻转驱动传动带410带动核燃料元件夹持气缸412和核燃料元件夹板413转动使得核燃料元件3翻转,而后再下降核燃料元件夹持气缸412和核燃料元件夹板413放置核燃料元件3完成翻转。

28.进一步,所述核燃料元件焊缝检测组件5包括检测组件固定架51、内窥镜安装薄板52、焊缝检测微型内窥镜53、内窥镜信号传输模块54、内窥镜固定安装座55、安装薄板双侧稳定支撑件56、双侧稳定支撑件微调转盘57、安装薄板底部支撑件58、视觉引导摄像头59,所述检测组件固定架51固定设置于所述焊缝检测组件移动装置6上,所述内窥镜安装薄板52的一端与所述内窥镜固定安装座55固定连接,所述内窥镜信号传输模块54固定设置于所述内窥镜固定安装座55上,所述内窥镜固定安装座55固定设置于所述检测组件固定架51上,所述内窥镜信号传输模块54的信号输入端与所述焊缝检测微型内窥镜53连接,所述内窥镜安装薄板52的侧壁上设置有凹槽,所述焊缝检测微型内窥镜53位于所述内窥镜安装薄板52的侧壁凹槽中,所述安装薄板双侧稳定支撑件56设置于所述内窥镜安装薄板52的两侧,所述安装薄板双侧稳定支撑件56通过所述双侧稳定支撑件微调转盘57与所述检焊缝检测组件移动装置6连接,所述安装薄板底部支撑件58固定设置于所述检测组件固定架51的下端,所述安装薄板底部支撑件58的上端面与所述内窥镜安装薄板52的下端面接触,所述视觉引导摄像头59固定设置于所述内窥镜固定安装座55的上端,所述正对安装所述内窥镜安装薄板52的位置。

29.作为改进,所述检测组件固定架51上设置有位移传感器510,所述位移传感器510与所述视觉引导摄像头59固定连接,所述位移传感器510正对安装所述内窥镜安装薄板52的位置。

30.通过焊缝检测组件移动装置6带动检测组件固定架51移动,通过视觉引导摄像头59判断探孔的位置,从而驱动焊缝检测组件移动装置6移动使得内窥镜安装薄板52对准探孔的位置,再通过焊缝检测组件移动装置6带动内窥镜安装薄板52伸入探孔中,通过安装于内窥镜安装薄板52上的焊缝检测微型内窥镜53探测内部的焊缝,由于焊缝很小很长,内窥镜安装薄板52很薄,所以内窥镜安装薄板52容易晃动,因此,在内窥镜安装薄板52两侧设置安装薄板双侧稳定支撑件56,下端设置安装薄板底部支撑件58以保持内窥镜安装薄板52稳定,避免内窥镜安装薄板52或核燃料元件3损坏。

31.进一步,所述焊缝检测组件移动装置6包括左右方向伸缩杆61、左右伸缩杆驱动电机62、前后方向滑轨63、前后滑轨驱动电机64、上下升降滑轨65和升降滑轨驱动电机66,所述左右伸缩杆驱动电机62固定设置于所述左右方向伸缩杆61的一端,所述左右伸缩杆驱动电机62驱动所述左右方向伸缩杆61左右伸缩,所述左右方向伸缩杆61的伸缩端与所述核燃料元件焊缝检测组件5固定连接,所述左右方向伸缩杆61的中部与所述上下升降滑轨65的滑动端固定连接,所述升降滑轨驱动电机66与所述上下升降滑轨65的上端连接,所述升降滑轨驱动电机66驱动所述上下升降滑轨65的滑动端上下滑动,所述上下升降滑轨65的下端与所述前后方向滑轨63的滑动端固定连接,所述前后滑轨驱动电机64与所述前后方向滑轨

63的一端固定连接,所述前后滑轨驱动电机64驱动所述前后方向滑轨63的滑动端前后移动。

32.左右方向伸缩杆61、左右伸缩杆驱动电机62、前后方向滑轨63、前后滑轨驱动电机64、上下升降滑轨65和升降滑轨驱动电机66构成x、y、z方向的移动驱动装置。

33.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1